半导体制造始于硅的加工,首先是达到纯度 99.999%的硅晶柱被切割成不同厚度的晶圆,一般4in晶圆的厚度为 520um,6in 的为670um,8in 的为 725m,12in的为 775um。晶圆上的电路芯片按窗口刻蚀,在晶圆上呈现小方形阵列,每个小方形代表一个可以实现特定功能的电路芯片。

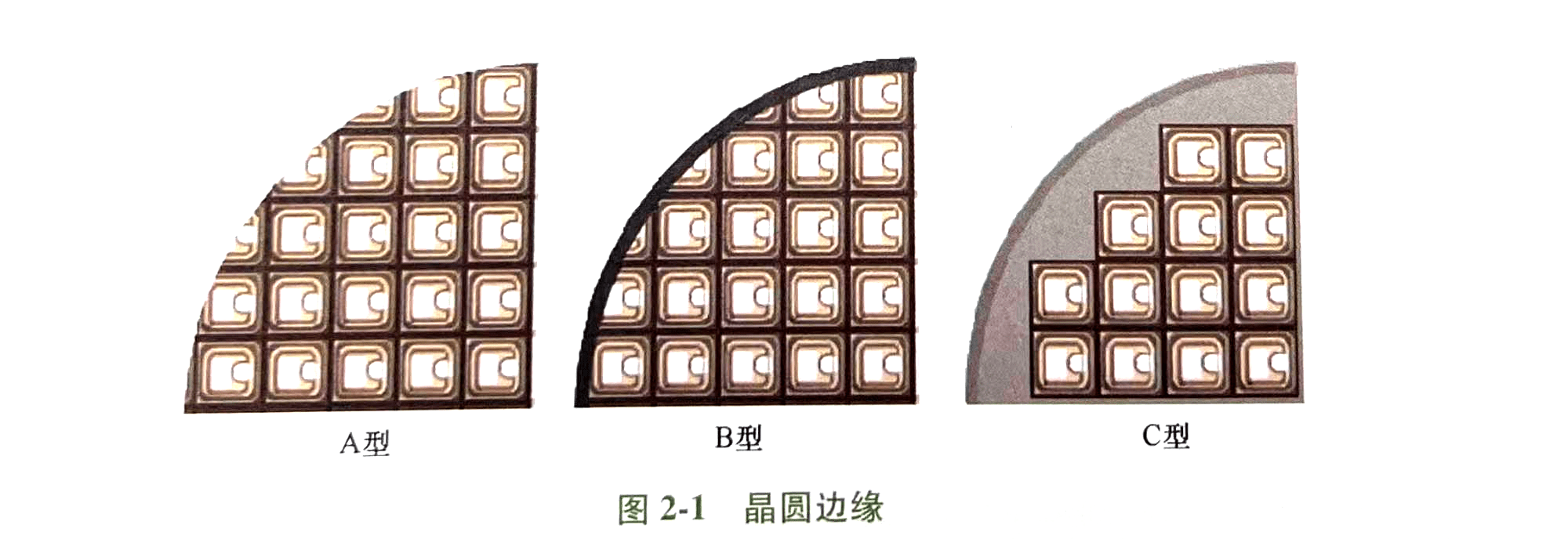

在半导体制造过程中,晶圆边缘某一区域的芯片图形工艺不完整,如图所示 2-1 所示。考虑到边缘区域图形不完整,在制作掩模板时将其去除。每个图形都是工艺和功能齐全的晶粒,便于良率统计、晶粒分拣和盲密封。硅晶柱尺寸越大,可切割的晶圆面积越大,功能齐全的有效芯片晶粒数量越多。因此,芯片制造工艺越先进,晶圆尺寸越大,每个电路芯片的成本越薄,半导体的生产成本就越低。

半导体器件的发展方向是单芯片越来越小,单芯片集成的晶体管越来越多。硅晶圆的发展趋势是晶圆尺寸越来越大,随着工艺的进步,硅晶柱可以生长到1in、2in、4in、6in(约150mm)、8in(约200mm),近几年发展了12in甚至开发更大的规格(14)in、16in,甚至20in以上)。

in英寸(旧也作时),lin~2.54cm。

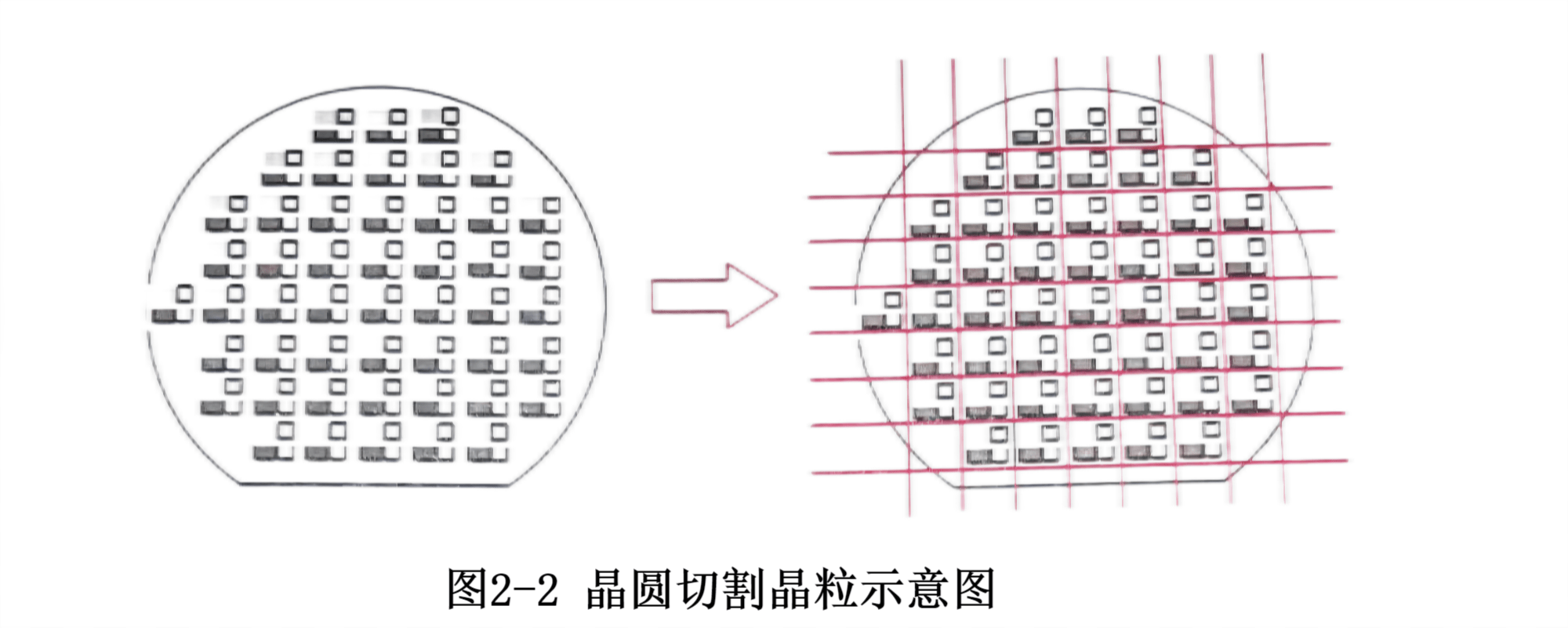

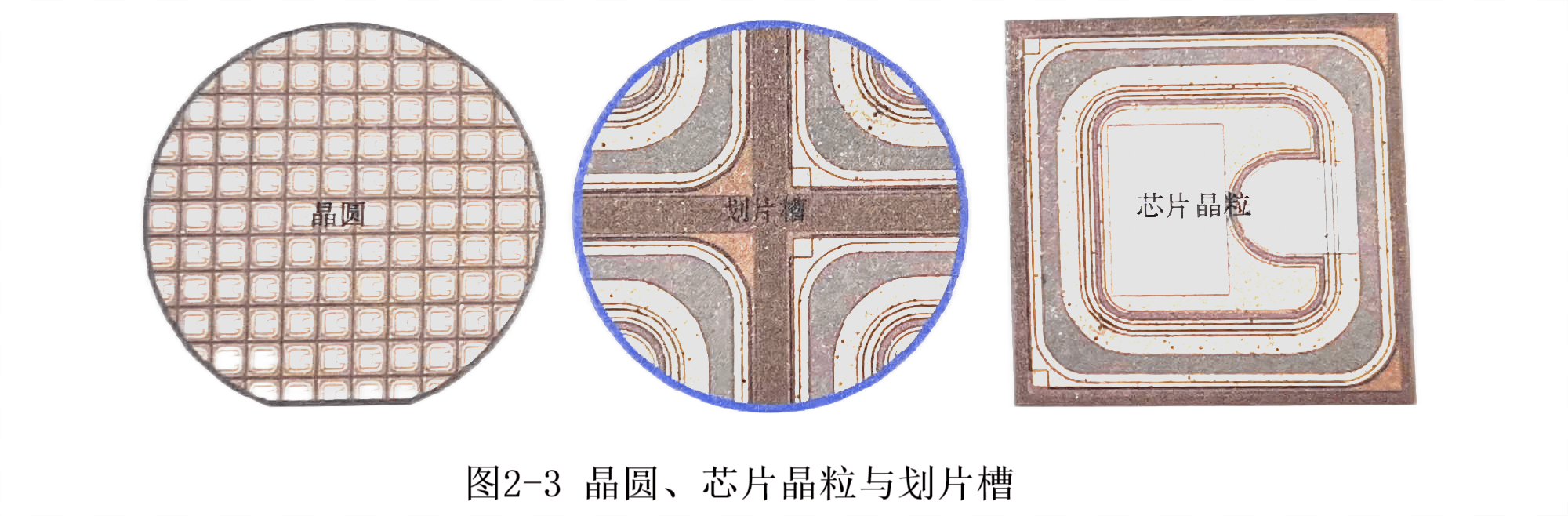

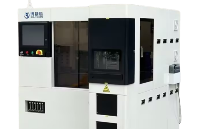

几到几十万个电路芯片被一个晶圆重复刻蚀。在晶圆上,电路芯片单元通过一定区域相互隔离,称为芯片晶粒隔离区,如图2-2、图2-3所示。在使用芯片晶粒之前,需要通过有效的手段将其分割并单独去除。此时,有必要将晶圆划分为单独的芯片晶粒,然后对芯片晶粒进行镜检、焊接、键合、密封等工序,以便包装成品集成电路,可以实现各种功能,不易被环境损坏。

晶圆生产线制造的整个晶圆,经过探针台电试验后,通过切割工艺分割成具有电气性能的独立芯片,称为晶圆切割或划片。

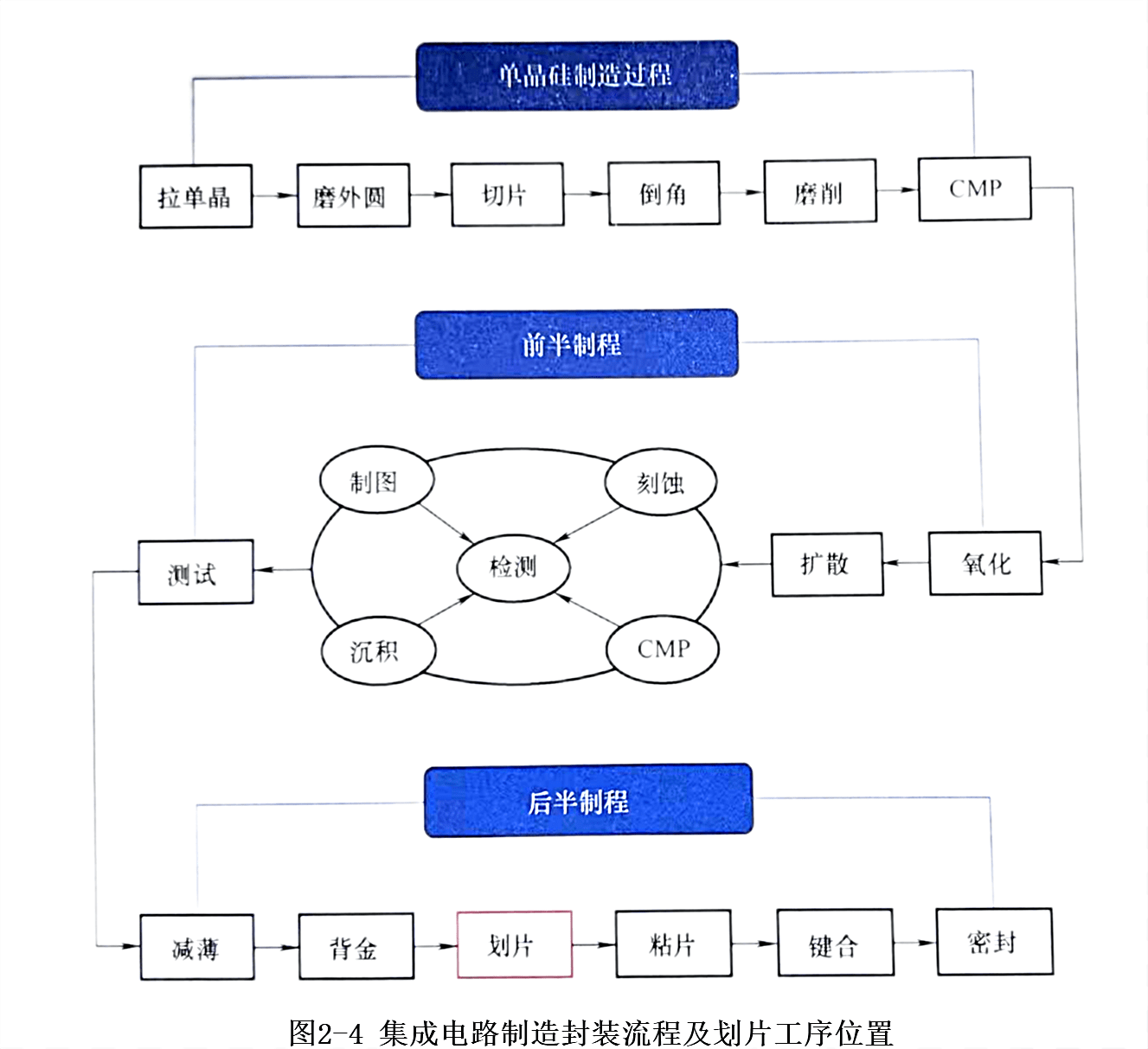

图2-4显示了集成电路制造的包装过程和分割过程的位置。晶圆片是电子包装过程中的第一道工序,主要通过研磨、燃烧等方式进行分割。在此期间,随着晶圆的固定和清洗,以确保芯片不被分割过程中产生的污垢污染,并保持晶粒的清洁度。同时,还要确保芯片电路功能在分割过程中的完整性和可靠性。

划片方式

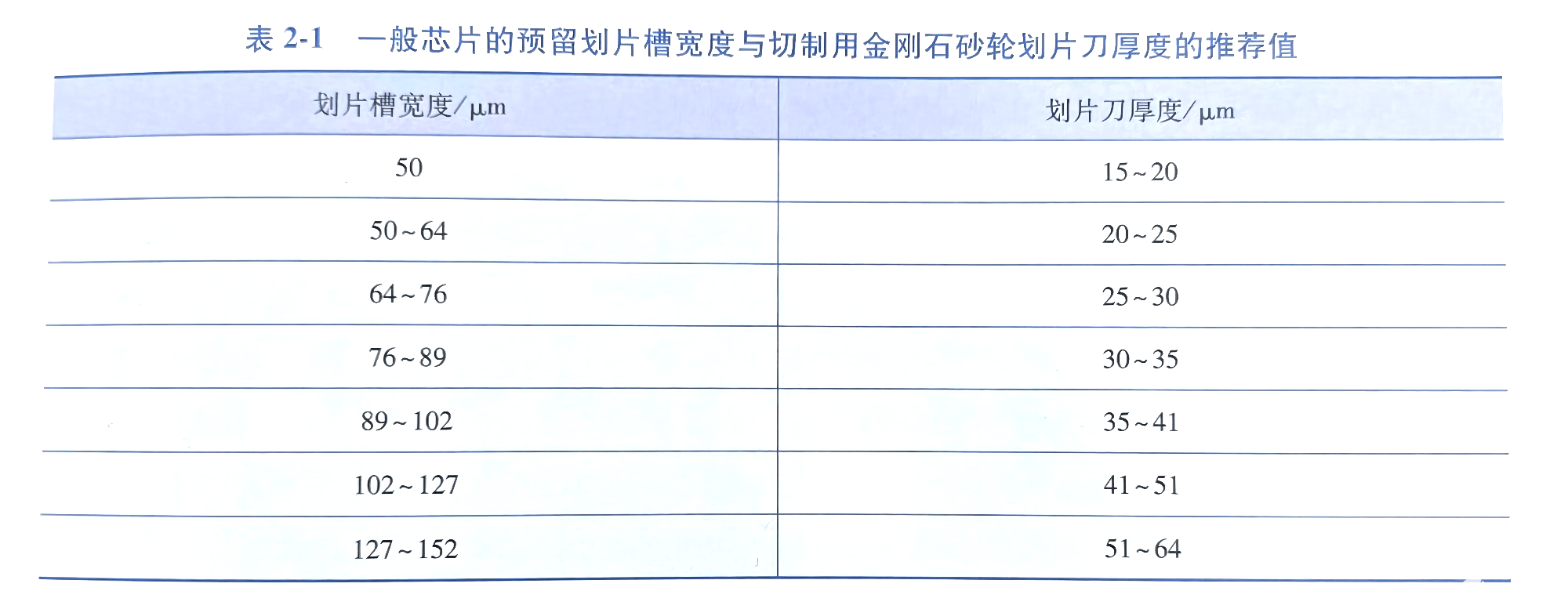

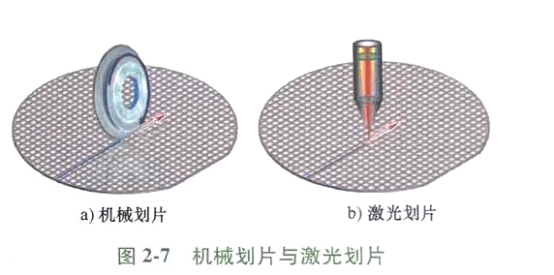

最早的晶圆切割方法是物理切割,通过横向、纵向切割运动,将晶圆分成方形芯片晶粒。目前,用金刚石砂轮切片刀(见图2-5)晶圆切割方法仍占据主流地位。机械划片的力直接作用于晶圆表面,会对晶体内部造成应力损伤,容易造成芯片崩边和晶圆损伤。尤其是对厚度 100um 在下面的晶圆划片中,很容易导致晶圆破碎。机械切片速唐一般为8~10mm/s,分区速度慢,要求分区槽宽度大于 30um,高可靠电路的划片槽宽度应更大,甚至达到 50~60um,确保芯片划片后的完整性和可靠性。一般芯片的预留槽宽度和金刚石砂轮切割刀的推荐值如表所示 2-1 所示。机械划片原理如图所示 2-6所示。

激光切割属于无接触式切片,不对晶圆产生机械应力,对晶圆损伤小,可避免芯片破碎、损坏等问题 (见图 2-7)。由于激光在聚焦上可以达到亚微米数量级的特点,因此对晶圆的微处理更有优势。同时,激光片的速度可以达到 150mm/s,与机械切片率相比,它可以大大提高,可以胜任薄晶圆的加工任务,也可以用来切割一些形状复杂的芯片,如六角形。但昂贵的设备成本是制约激光划片普及的因素之一。

划片工艺步骤

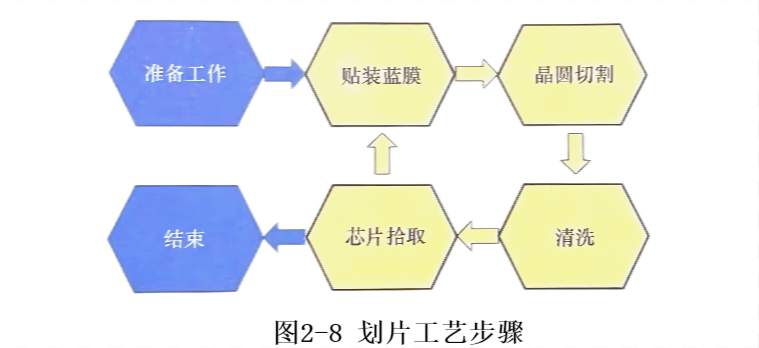

划片工艺开始前,首先要做好必要的准备;之后,将待切割的晶片粘贴在蓝膜上,将蓝膜框架放入划片机,开始划片过程,实时清除划片产生的硅渣和污垢;最后,捡起并保存分割芯片。具体步骤如图所示 2-8 所示。

1. 准备工作

用乙醇和无尘布擦拭膜机,用氮气枪清洗工作台和区域。必要时,打开去离子风扇,吹工作区域,消除静电干扰。检查待划片的晶圆(见图2-9),检查晶圆数量和批次信息,确保晶圆完好无损。

2、贴装蓝膜

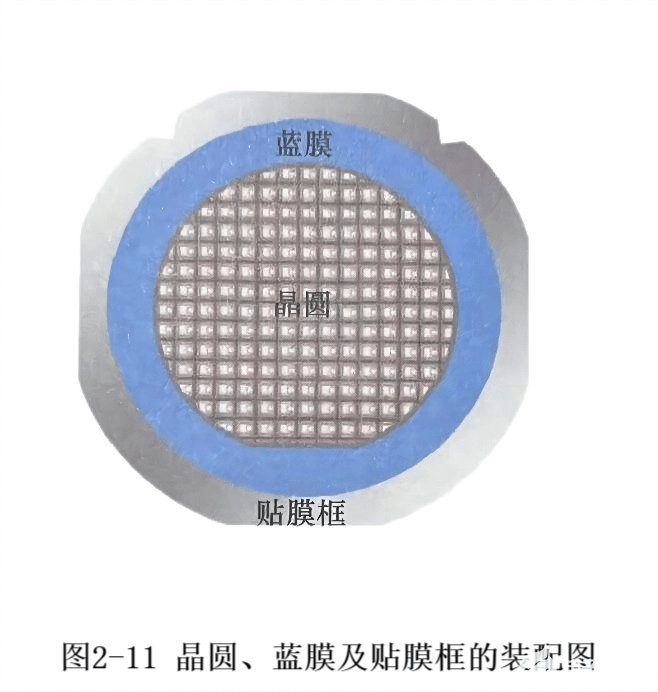

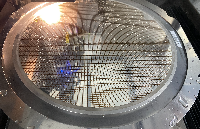

贴上蓝膜后的晶圆如图所示 2-10 所示。

(1) 蓝膜

蓝膜用于将晶圆背面固定在金属膜框上,固定晶圆,约束晶粒,使晶圆切割分离成晶粒粒不会散落。晶圆通常根据尺寸来区分,这里的尺寸是指晶圆的直径,通常是6in、8in、12in。目前使用的高可靠电路,一些稳定的老品种也使用4in 晶圆。蓝膜也有不同尺寸的规格。

蓝膜的特征参数是厚度和附着力。大多数用于硅晶圆片的蓝膜厚度为 80~95um。膜的附着力必须足够大,以确保分离的每个晶粒在分割过程中牢牢固定在膜上。当分区完成后,晶粒可以很容易地从膜上取出。

最常用的是普通蓝膜和紫外线 (UV) 膜。普通蓝膜的成本约为 UV 膜的 1/3。UV 膜的粘接强度是可变的。紫外线照射后,粘合剂聚合固化,粘附力降低90%.脱膜、揭膜、无残留物更容易。UV 膜具有很强的粘附力来固定晶圆,即使是小晶粒也不会有位移或剥离问题。即使是大晶粒也可以通过紫外线力极弱,晶粒背面无残留。

(2) 贴膜框

膜框架又称晶圆环、膜框架、金属框架等,由金属材料制成,具有一定的刚度,不易变形,与膜机一起使用。膜框用于收紧蓝膜,固定晶圆,便于后期的晶圆划片和晶粒分类,避免蓝膜褶皱碰撞挤压造成的损坏。

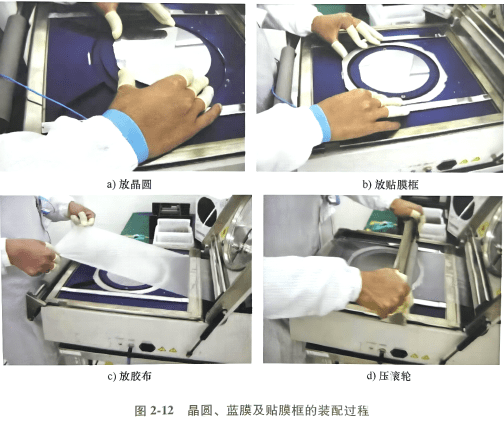

(3)装配过程

图2-11 晶圆、蓝膜和贴膜框的膜框的装配图 2-12给出了晶圆、蓝膜和贴膜框的组装过程。首先,取出一块晶圆,正面朝下,背面朝上,放在贴膜机工作盘上,打开真空开关,吸收晶圆。然后将贴膜框放在贴膜机工作台上,使其中心与晶圆中心对齐,并将侧定位框移动到贴膜框外侧,将其左右限位。最后,拉出足够长的蓝膜,拉紧,贴在贴膜机后部,覆盖整个贴膜框区域,用滚筒压过蓝膜,将晶圆、蓝膜和框架组装在一起。

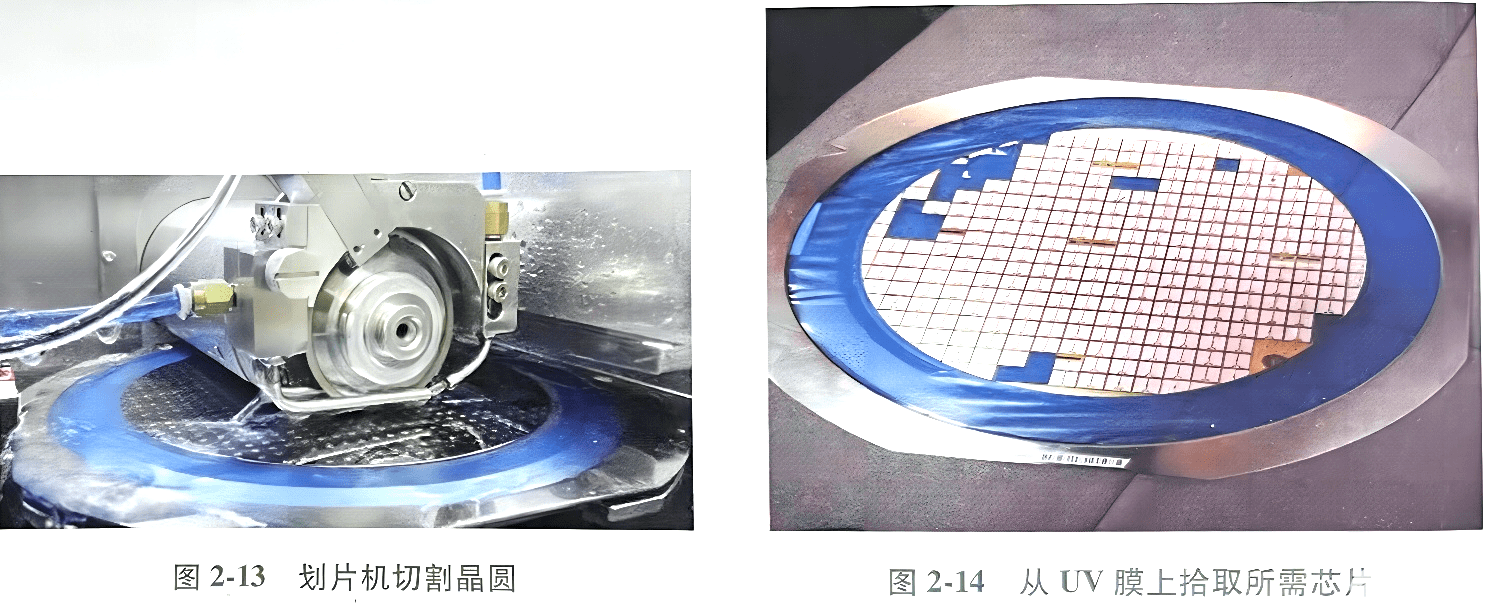

3、晶圆切割

晶圆按芯片大小分成单晶粒,用于随后的芯片贴装、引线键合等工序。虽然机械分区存在许多可靠性和成本问题,如晶圆机械损坏严重、晶圆分区线宽大、分区速度慢、冷却水切割、刀具更换维护成本高等,但机械切割仍是主要的分区方法。通过调整切片工艺参数,选择最佳刀具类型,采用多次切片等方法,解决机械切片芯片崩边、分层、硅渣污染等问题。

4、清洗

晶圆切割过程主要是清洗分区产生的各种硅屑和粉尘,清洗晶粒,冷却分区刀。

根据切割材料的质量要求,冷却介质采用去离子水或自来水等冷却介质。冷却流量通常由流量计控制,正常 0.2~4L/mn。流量尺寸应根据刀片和切割材料的类型和厚度进行调整。流量会冲走切割过程中粘附不牢固的芯片。对于特别薄的刀片,大流量有时会影响刀片的刚度:小流量会影响刀片的使用寿命和切割质量。

5、芯片拾取

用UV 光照射后,UV 膜粘度降低,易于拾取分割晶粒,如图所示 2-14 所示

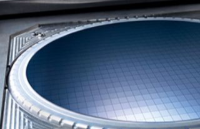

表 2-2 主要设备、部件、耗材及划片过程中涉及的功能。

审核编辑 黄昊宇

-

集成电路

+关注

关注

5381文章

11381浏览量

360818 -

半导体

+关注

关注

334文章

26996浏览量

216173 -

博捷芯

+关注

关注

0文章

27浏览量

40

发布评论请先 登录

相关推荐

博捷芯MIP专机:精密划片技术的革新者

突破划片机技术瓶颈,博捷芯BJX3352助力晶圆切割行业升级

博捷芯划片机:实现高精度硅、玻璃、陶瓷等半导体材料切割

全自动双轴晶圆划片机:半导体制造的关键利器

半导体集成电路封装流程及博捷芯划片机工艺步骤

半导体集成电路封装流程及博捷芯划片机工艺步骤

评论