作者:Ricardo Zaplana and Richard Anslow

MEMS系统用于铁路、风力涡轮机、电机控制和机床应用中的振动监测,以提高安全性、降低成本并最大限度地延长设备的使用寿命。与竞争技术相比,MEMS传感器具有卓越的低频性能,能够更早地检测铁路和风力涡轮机应用中的轴承缺陷。显著的成本节约与更高的设备缺陷检测率相结合,确保符合严格的安全标准。振动监测需要宽带宽(0 Hz至23 kHz)、低噪声性能和宽振动测量范围(2 g至200 g)。使用ADI公司广泛的MEMS产品组合可以轻松实现这一点。

有线通信系统用于振动监测,其中收集来自多个传感器的原始数据,或者使用原始数据进行实时控制。实施有线状态监控 (CbM) 系统存在一些挑战。一个关键挑战是在数米的电缆上运行时的电磁兼容性 (EMC) 鲁棒性,这可能会受到间接雷电浪涌、静电放电和环境噪声(如电感或容性负载的切换)的影响。对EMC干扰的鲁棒性差会间歇性或永久性地降低从CbM系统收集的数据质量,如图1所示。随着时间的推移,质量差的数据可能会导致有关资产运行状况和维护的错误决策。

本文概括介绍了在设计 EMC 标准时遇到的主要难题,这些挑战应与当今高度集成的 CbM 解决方案相协调。众所周知,EMC设计很难在第一次就正确,即使是电路或实验室测试设置的微小变化也会极大地影响测试结果。本文介绍了一种系统级EMC仿真方法或虚拟实验室,可帮助工程师在创纪录的时间内使设计符合EMC标准。

为什么系统级EMC仿真很重要?

现代产品开发时间表包括一项并行的 EMC 法规遵从性任务。EMC设计应尽可能无缝,但事实往往并非如此,EMC问题和实验室测试使产品发布延迟数月。与单独的实验室测试相比,虚拟实验室EMC仿真方法可帮助工程师更快地解决EMC问题。虚拟实验室模拟方法有助于解决实现EMC合规性的关键问题,因为:

现代 PCB 设计中集成度和元件密度的增加会导致复杂的问题,并具有多个 EMC 故障路径。与单独的实验室测试相比,仿真可以帮助确定最佳的EMC缓解技术,其方式更加灵活和省时。

EMC标准有时是模棱两可的,这意味着如果以不同的方式测试电路,则会获得不同的测试结果。与实验室测试相比,使用仿真可以更快地更改测试并获得结果。

整个系统的构建需要确保EMC合规性,包括电缆选择、长度和屏蔽以及测量设置。使用仿真,可以忽略实际测量探头的影响,并且可以在几秒钟内而不是几小时内更改电缆模型。

被测设备可能与客户的安装不同,导致不同的测试结果。使用仿真,可以更好地建模和理解真实的客户应用程序。

现有的仿真工具并不统一,并且仿真模型不容易用于电缆和PCB几何形状。虚拟实验室允许集成电缆、PCB 以及无源和有源组件模型,并获得更准确的结果。

系统级EMC仿真有哪些优势?

系统级EMC仿真可大大缩短产品的上市时间。这是通过以下方式实现的:

快速识别电路弱点并提出有针对性的改进建议。

在捕获 EMC 故障和了解故障机制方面提高了 99%。

显著节省成本 — 无需执行多次设计和测试迭代。

节省大量时间 — 设计不需要多次迭代,考虑到 PCB 板布局、制造和组装的交付周期,可将开发进度缩短数月。

EMC 挑战

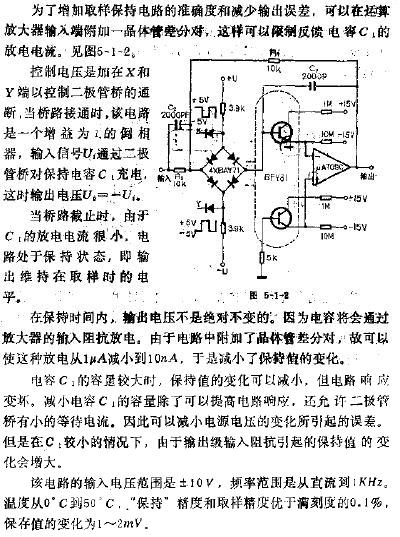

在当今高度集成的传感器系统设计中,EMC面临的一些挑战很常见。首先,现代高密度PCB设计使通过EMC测试成为一项艰巨的任务。共享电源和数据线架构(幻象电源)通常用于降低系统成本和PCB面积(更少的PCB连接器)。IEPE标准广泛用于振动传感器技术,为振动传感器提供恒流源,传感器输出电压在同一根导线上回读,如图2所示。这种2线系统意味着电源和数据通信线路会受到相同的EMC干扰,从而增加了EMC设计的复杂性。EMC滤波元件需要仔细选择,以减轻电源干扰,但也不得降低数据电路通信带宽。

图2.具有共享数据和电源架构的2线IEPE传感器接口。

其次,许多工业产品都规定了系统级EMC标准,例如IEC 61000-4-6传导射频抗扰度,制造商声明产品抗扰度为A类(无通信错误)或B类(通信错误,但系统不需要重置)。A类合规性的阈值可能因制造商而异,通常由误码率(BER)或振动传感器的等效微伏或微g范围确定。A类顺从阈值通常是一个非常低的电压,远低于系统可以测量的最小信号。传导RF抗扰度标准允许用户使用BER定义系统的通过/失败标准,同时指定一些设置细节和噪声注入电平。关于什么是最合适的设置和 BER,有很大的解释空间,这给系统设计人员带来了挑战:如何将实验室设计验证测试设置与实际客户应用相匹配,特别是当测试设置的微小变化可能导致测试结果发生巨大变化时。

第三,最常见的EMC测试程序需要在去EMC认证实验室进行测试之前构建完整的系统。完整的系统包括电缆选择、长度和屏蔽。不同的电缆具有不同的电容规格,这反过来又会将或多或少的EMC噪声耦合到受影响的系统中。电缆长度和屏蔽接地会导致高EMC频率下的阻抗不匹配以及不同的接地电流返回路径。构建系统时,首选的测试方法是单独测试每个子单元的EMC抗扰度;然而,在实际应用中,整个系统将受到相同的EMC噪声的影响。这些只是难以将工厂EMC测试与客户实验室测试相关联的部分原因。

鉴于当今高度集成的设计和EMC测试的复杂性,很明显,需要一种省时灵活的EMC设计方法。实验室测试之前和期间的仿真就是答案。我们的目标是以最少的时间和精力获得正确的实验室结果。

使用虚拟实验室加快调试并解决 EMC 问题

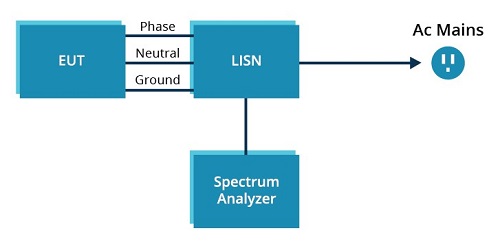

ADI公司的系统级专业知识和EMC仿真技术促成了虚拟实验室仿真流程的开发,如图3所示。虚拟实验室环境使第一次就获得正确的EMC设计变得更加容易,执行虚拟设计迭代,而不是耗时且昂贵的实验室设置和测量迭代。计算能力、SPICE、电磁场模拟器和 CAD 软件已经融合并达到了这个虚拟实验室可行的成熟点,工程师现在可以达到前所未有的精度和仿真速度。可以对PCB,电缆,集成电路芯片和无源元件以及EMC激励进行建模。可以分析结果,快速识别电路弱点并提出有针对性的改进建议。

图3.从真实实验室迁移到虚拟实验室环境。

使用虚拟实验室环境,设计人员可以在测试期间访问系统的任何物理节点,而不会受到实际实验室中发现的典型测量限制(例如,测量设备带宽、实验室限制、探头的非理想阻抗和外部噪声)干扰测量。

几种常见的工业IEC 61000系统级EMC标准测试可以在PCB制造之前进行仿真,如表1所示。

| IEC 系统级电磁兼容标准 | 描述和原因 | 可以模拟吗? |

| IEC 61000-4-6 传导射频 | 电磁场,来自射频发射器,可以作用于连接到已安装设备的整个电缆长度。 | ✔ |

| IEC 61000-4-3 辐射射频 | 作用在已安装设备上的工业过程(例如,电动机、焊机)产生的辐射射频电磁场。 | ✔ |

| IEC 61000-4-5 浪涌 | 由开关或雷电瞬变引起的过电压引起。开关瞬变可能是由电源系统切换或配电系统中的负载变化引起的 | ✔ |

| IEC 61000-4-4 电子转帐 | 可能包括继电器和开关触点反弹或感性或容性负载开关引起的瞬变。 | ✔ |

| IEC 61000-4-2 静电放电 | 由近距离接触或由电场引起的不同电位的物体之间静电电荷的突然转移。 | ✔ |

| EN 50222 辐射发射 | 设计设备无意中排放噪音,这将成为环境中其他设备的干扰源。 | ✔ |

MEMS 和仿真案例研究

本节介绍仿真案例研究以及与实验室测量的相关性,使用图4振动监控电路和ADI公司的ADXL1002 MEMS加速度计。该电路与广泛使用的IEPE接口兼容,如图2所示。该电路包含两个并联稳压器,其中一个(IC1)为加速度计和AD8541运算放大器(IC3)供电,另一个(IC4)提供9.5 V直流偏置。当系统上电且ADXL1002为静态时,通信总线保持在12 V dc。图3中的电路要求符合IEC 61000-4-6传导射频抗扰度,这是工业应用中设备的常见要求。

图4.采用ADXL1002和IEPE兼容接口的MEMS电路。

关联真实实验室和虚拟实验室仿真需要几个流程步骤,总结如下:

真实的实验室设置和仿真环境关联

使用虚拟实验室开发仿真模型(图 3)

使用仿真确定 EMC 弱点的设计

使用仿真确定 EMC 改进的设计

在实际实验室中验证 EMC 改进设计

第 1 步:真实实验室设置和仿真环境关联

IEC 61000-4-6传导射频抗扰度测试适用于在存在射频(RF)场的环境中运行的产品。射频场可以作用于连接到已安装设备的整个电缆长度。在IEC 61000-4-6测试中,RF电压从150 kHz步进到80 MHz。RF电压由1 kHz正弦波调制80%幅度(AM)。IEC 61000-4-6 标准将 3 级指定为 10 V/m 时的最高射频电压。RF电压注入电缆屏蔽层,或使用钳位进行电容耦合。

如表2所示,虚拟和真实实验室环境之间需要关联几个关键参数:

测试级别和IEC EMC标准(幅度,频率)

电缆规格(长度、电容、屏蔽)

系统接地(包括电缆屏蔽层)

测量参数(电路中的什么和位置)

测试通过/失败阈值(幅度、频率)

| 参数 | 描述 | 相关 | |

| 虚拟实验室 | 真实实验室 | ||

| 传导射频发生器测试列 | 3 级,0.15 MHz 至 80 MHz,10 V/m rms,80% AM,1 kHz 正弦波。 | ✔ | ✔ |

| 传导射频注入法 | 100 Ω、6 W 电阻,用于将传导射频直接注入电缆屏蔽层。 | ✔ | ✔ |

| 电缆 | 两芯屏蔽电缆(百通4300FE.00100)。长1.5米。内核/屏幕电容 224 pF/m。 | ✔ | ✔ |

| 电缆屏蔽连接 | 接地连接。 | ✔ | ✔ |

| 测量参数 | 在EMC测试期间,MEMS传感器PCB是静态的(没有信号摆幅),因此测得的噪声电压是与标称值12 V直流的偏差。此外,MEMS电路电源轨作为电路故障的可靠指标进行监控。 | ✔ | ✔ |

| 测试通过/失败阈值 | <0.1 % MEMS 范围(0.04 g 或 1.6 mV)。 | ✔ | ✔ |

| 测量设备 | 示波器、电压探头。 |

✔ 无需考虑影响 的测量设备。 |

✔ 用于隔离测量的光学隔离探头 来自传导射频噪声干扰的设备。 |

| IEPE阅读器/电流源 | 恒流源仪表用作标准基准,因为IEPE读卡器的抗扰度可能因制造商而异。 | ✔ | ✔ |

第 2 步:使用虚拟实验室开发仿真模型

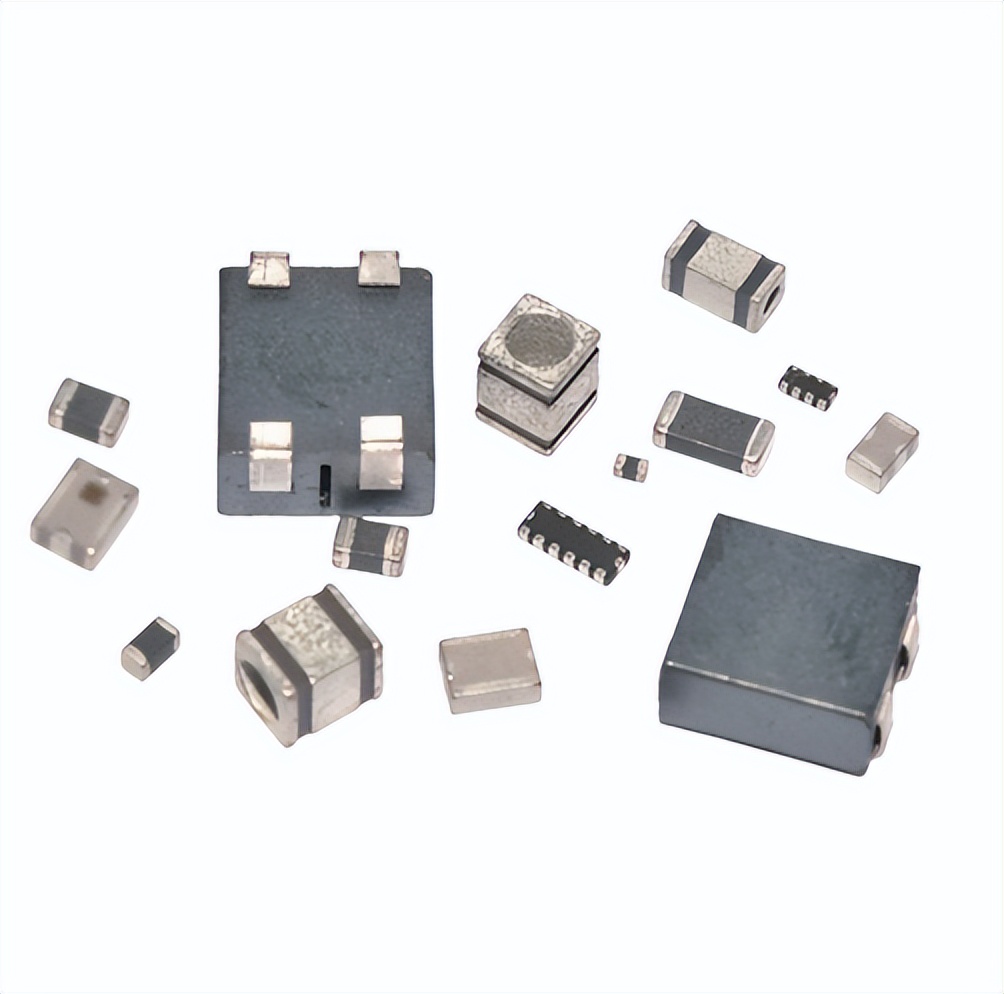

通常,SPICE型号可用于大多数有源和无源电路组件。电磁模拟器可以模拟其他非标准组件,例如PCB几何形状和网络,以及电缆模型。

表 2 中收集的信息有助于确保电缆参数的准确建模。该系统使用 2 芯屏蔽电缆,与非屏蔽电缆相比,成本更高。从EMC的角度来看,没有电缆屏蔽会使系统更弱。与屏蔽电缆系统相比,使用非屏蔽电缆进行仿真时,EMC噪声明显增加。

MEMS IEPE电路(如图4所示)设计为尽可能紧凑(1.9厘米×1.9厘米),仅使用两个PCB层。由于耦合电容和串扰较高,使用2层PCB会增加潜在的EMC问题,因此必须仔细设计。

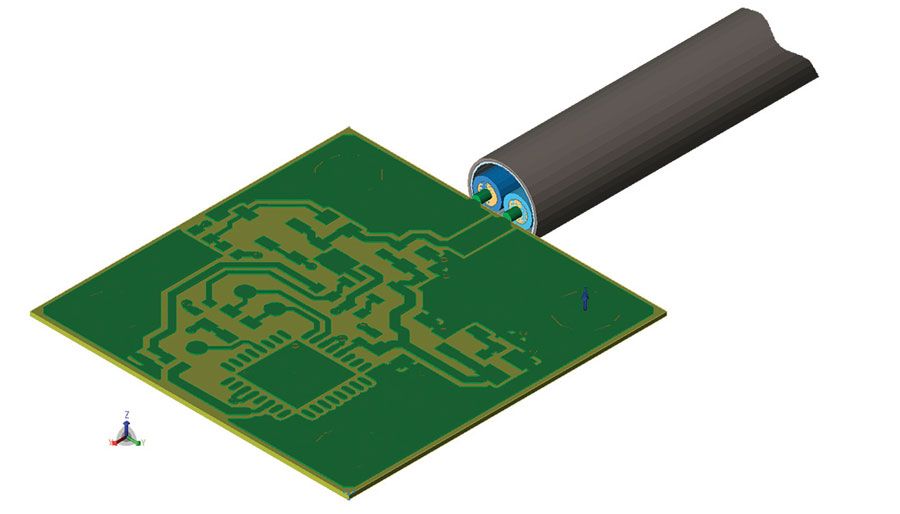

此时,系统设计工程师可以使用电磁仿真工具开始提取PCB和电缆的模型,并将其链接到IC和无源元件的SPICE模型。现在可以执行SPICE仿真,并且EMC激励可以在系统级别进行交互。图5显示了PCB物理几何形状和网络以及2芯屏蔽电缆的电磁仿真模型。三维PCB SPICE模型是对PCB物理布局的完整抽象。3D PCB SPICE 型号包括许多引脚,可用于连接 MEMS、运算放大器和并联稳压器 SPICE 模型。通过这种方式,可以执行极其精确的电气仿真。与更改和测试实际硬件相比,可以更改无源元件值(电容器、电阻器、电感器),并且可以以更省时和更灵活的方式观察和校正系统谐振。电缆SPICE模型可以在测试期间修改,例如,可以增加或减少电缆长度,这可能会对EMC耦合和系统性能产生重大影响。

图5.PCB物理几何形状和网络的电磁仿真模型,以及2芯屏蔽电缆。

EMC时域仿真完成后,工程师可以分析电路瞬态响应随时间和频率的变化。根据EMC测试的类型,必须进行瞬态或频率分析。瞬态分析的例子可以进行抗扰度测试,频域的例子是辐射发射EMC测试(更多信息见表1)。

第 3 步:使用仿真确定 EMC 弱点设计

对整个系统进行建模和仿真后,就很容易找到故障机制。EMC噪声电压注入电缆屏蔽层。然后,噪声电压通过电缆屏蔽层和电线芯之间的寄生电容耦合。噪声被引导至PCB上的ACC节点,如图6所示。噪声电流路径遵循阻抗最小的路径,在本例中通过电容C8到达运算放大器输出。运算放大器因此而饱和,从电源(VDD)节点吸收高电流。The IC1 VDD稳压器无法提供如此高的电流;因此,VDD电压下降。五世DD压降会暂时关闭MEMS传感器(标称电压为5 V),导致运算放大器输出端产生电压纹波(噪声)。

图6.电路故障机制。

确定了第二种故障模式,仅使用实验室测试很难或不可能观察和调试。高频传输线通常端接与传输电缆阻抗相匹配的负载。由于低频(千赫兹)数据通信,IEPE电缆通常未端接。但是,当EMC噪声注入60 MHz至70 MHz范围时,噪声电压会反映在通信总线上,因为电缆未端接匹配负载。

第 4 步:使用仿真确定 EMC 改进的设计

目标是确定成本最低、最有效的电路更改,以缓解EMC问题。这两个EMC问题可以通过增加两个电容来解决,如图7所示。The 22 nF C电磁兼容将噪声引导至敏感电路(运算放大器、MEMS)之外,噪声电流现在通过C1电容分流至地,如图所示。可以添加在100 MHz频率下具有高阻抗的铁氧体磁珠,以提供额外的保险,以阻止任何残余噪声。该 C术语在EMC测试期间以高频分流电缆反射。

图7.针对 EMC 改进而设计。

如步骤 3 中所述,VDD电网故障是EMC敏感性的可靠指标。图8显示了V中的压降DD电源网其中 C电磁兼容未使用。仿真预测压降约为2 V或更大。当 C电磁兼容使用时,与标称值的偏差在微伏范围内,远低于1.6 mV的目标顺从阈值。

图8.模拟 VDD带 C 的电源网络电磁兼容电容器(绿色波形)和不带 C电磁兼容(蓝色波形)。

ADI公司的ADXL1002 MEMS传感器具有11 kHz的3 dB带宽,因此选择C电磁兼容和 C术语对于保持 11 kHz 通信总线至关重要。利用虚拟实验室的灵活性,模拟了许多电容值,并选择了两个最佳电容值。添加这些电容后,预计系统将满足噪声电压小于1.6 mV的EMC通过标准。

步骤 5:在实际实验室中验证 EMC 改进设计

如图4所示,原始电路使用表2参数进行了实验室测试。结果是在77 MHz测试频率下出现912 mV噪声的严重故障。

按照步骤 4 建议,使用 22 nF 电容器 (C电磁兼容) 与电阻 R3 并联添加。这导致99%的改善,测量的噪声小于6 mV,如图9实验室测试结果(蓝色波形)所示。

图9.遵循虚拟实验室建议的模拟和实验室测试结果。

为了实现噪声低于1.6 mV的设计目标,100 nF C术语在 ACC 和 GND 节点之间以及 C 之间添加电磁兼容22 nF.图9显示了绿色仿真结果,噪声曲线在0.15 MHz至80 MHz宽频谱上趋于平缓。

一旦实现了结果和目标,就可以从EMC的角度确定系统的哪个部分是最薄弱的环节。在这种情况下,电缆是主要贡献者,因为它将EMC能量从源头耦合到电路,并且由于其长度和更高频率的端接阻抗而引起反射。两个电容器(C术语和 C电磁兼容)能够有效地将两个噪声源分流到电缆接地。替代解决方案和方法,例如取代运算放大器,是不现实的。用超低输出阻抗运算放大器代替运算放大器是一个糟糕的选择,因为低输出阻抗器件固有较高的功耗,这会影响整体设计的竞争力。

结论

通过对整个系统进行仿真,可以对电路在EMC应力下的行为提供前所未有的见解,是解决复杂EMC问题的最佳方法。使用这种方法可以大大缩短上市时间。使用本文中描述的工艺流程,EMC 的设计改进了 99% 以上。

审核编辑:郭婷

-

传感器

+关注

关注

2548文章

50660浏览量

751841 -

mems

+关注

关注

129文章

3896浏览量

190332 -

电机

+关注

关注

142文章

8929浏览量

145072 -

emc

+关注

关注

169文章

3872浏览量

182854

发布评论请先 登录

相关推荐

MEMS系统的EMC合规性提高了99%

MEMS系统的EMC合规性提高了99%

评论