本应用笔记描述了MAX22000的内部构建模块,用于配置模拟IO功能。本文档介绍了可用于模拟输入和输出配置的器件输入/组件。图中显示了常见工业模拟模式的电路配置。

介绍

从历史上看,可编程逻辑控制器 (PLC) 系统具有固定功能的 IO 卡(模拟输入、模拟输出、数字输入、数字输出),这在有线编组机柜、更长的部署和安装计划以及未来现场更新的不灵活性方面面临挑战。使用可配置IO的器件,如MAX22000和MAX14914A,通过在同一端口启用模拟或数字、输入或输出功能,为数据采集(DAQ)、PLC和PAC(可编程自动化控制器)系统提供模块化的灵活性。这种组合通过用电子编组取代手动有线编组,为动态软件配置提供了显著优势,并增强了 IO 卡中的端口密度。

可配置的模拟和数字 IO 设备

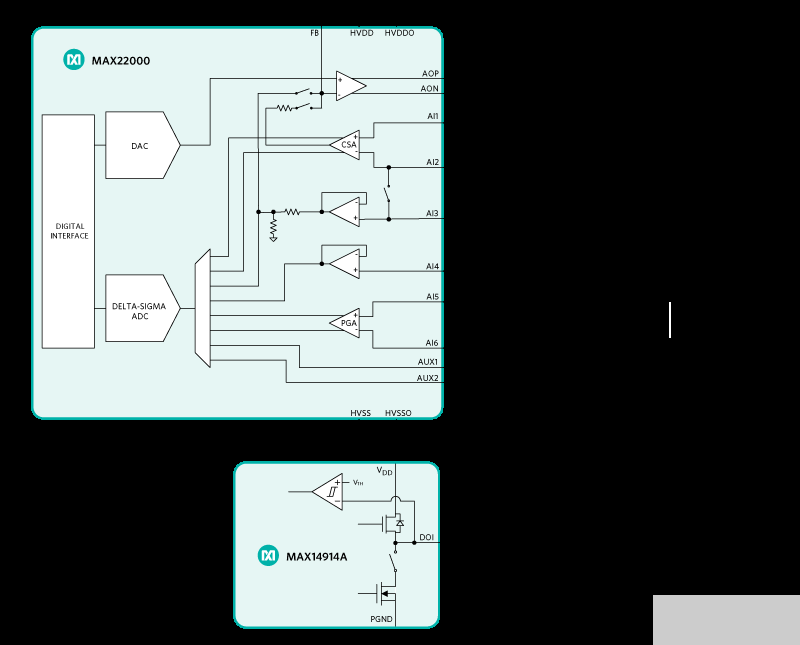

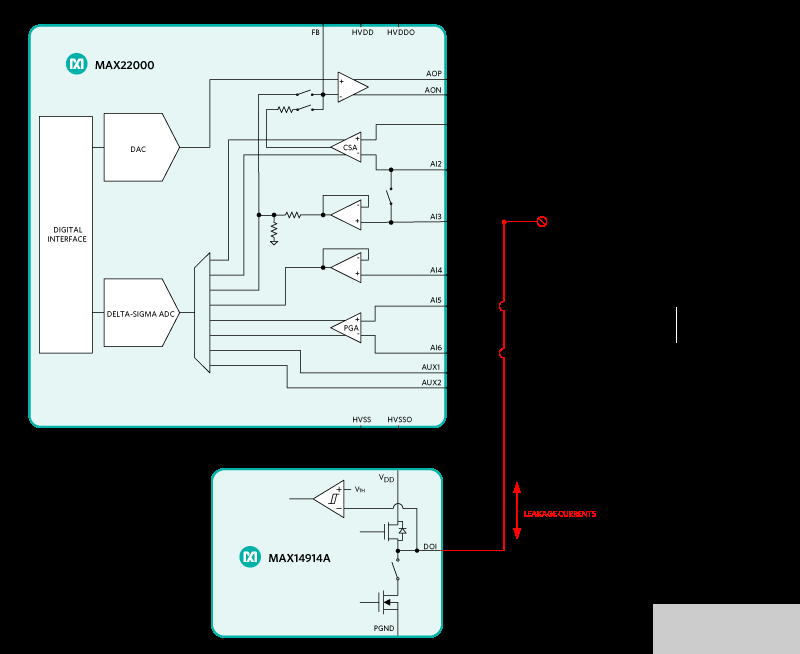

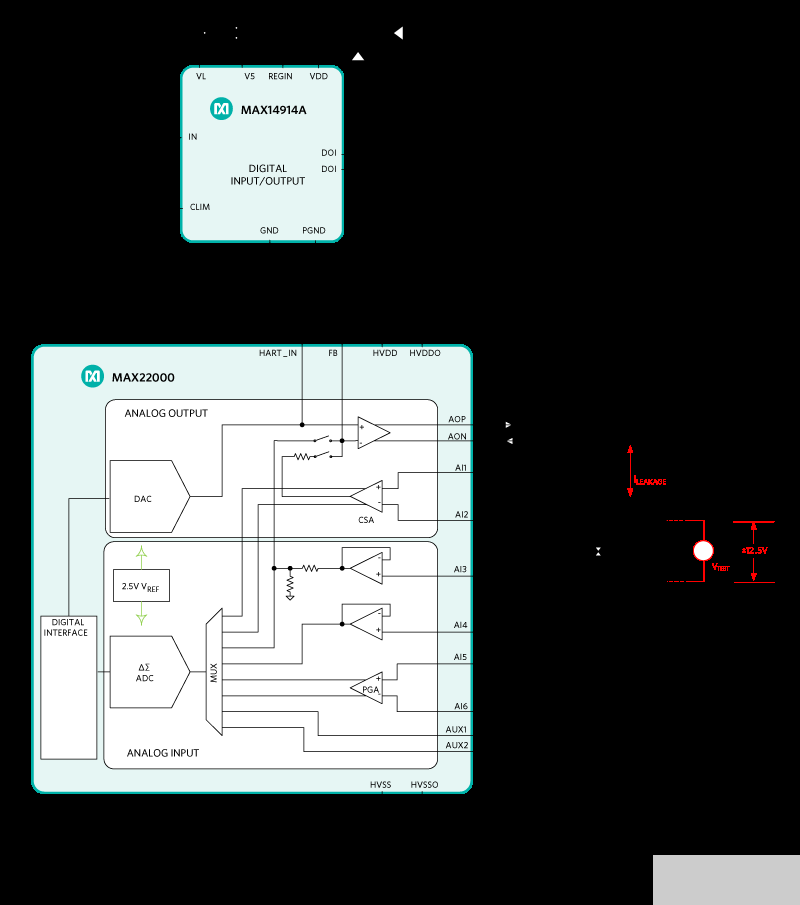

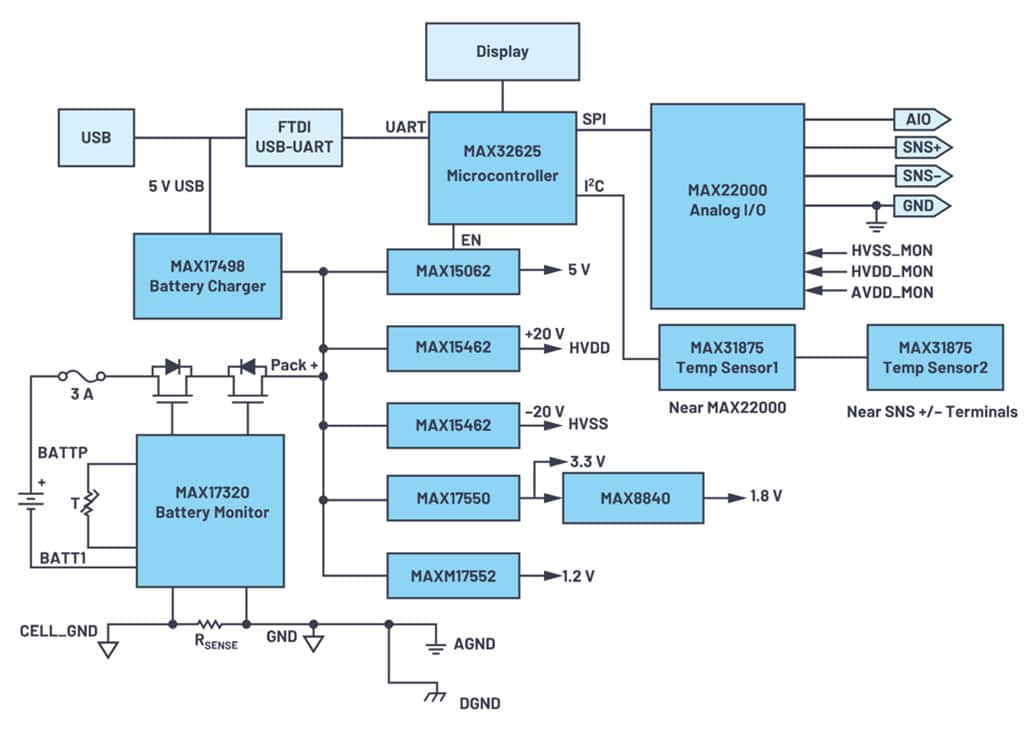

MAX22000为动态、软件可配置、工业级模拟输入/输出(IO)器件,具有电压和电流选项。MAX14914A为工业级数字IO器件,设计用于补充MAX22000,适用于通用IO应用。参见图 1,其中显示了支持 2、3 和 4 线工作模式的行业标准 4 端子连接器的不同 IO 模式。这些器件共同在同一终端上实现可配置的模拟/数字IO功能,可支持表1中所述的所有常见信号类型和范围。

图1.即时软件可配置 IO。

工业信号

表 1 显示了可编程控制器 IEC 61131-2 标准中列出的 PLC 应用中的典型工业信号类型、值和阻抗限值。

| IO 类型 | 信号范围 | 阻抗限制 | MAX22000/MAX14914A量程 |

| 模拟输入 | ±10V | ≥ 10kΩ | ±10V* |

| 0 至 10V | ≥ 10kΩ | 0 至 10V | |

| 1V 至 5V | ≥ 5kΩ | -5V至+5V | |

| 4mA 至 20mA | ≤ 300kΩ | ±20毫安 | |

| 模拟输出 | ±10V | ≥ 1kΩ | ± 0V |

| 0 至 10V | ≥ 1kΩ | 0 至 10V | |

| 1V 至 5V | ≥ 500Ω | -5V至+5V | |

| 4mA 至 20mA | ≤ 600Ω | ± 20mA | |

| 数字输入 | 类型 1、3 或 2 电流灌电流 | 24V,状态 1 的 IH = 1、3 型的最小 2mA | 引脚可选为 1、3 或 2 型 |

| 数字输出 | 电流源 | 类型 1,状态 1 的额定电流 = 1A |

24VDC 负载,高达 1A, 高边或推挽选项 |

| *MAX22000在标称范围内支持25%,例如±12.5V或24mA。 | |||

MAX22000可配置模拟IO

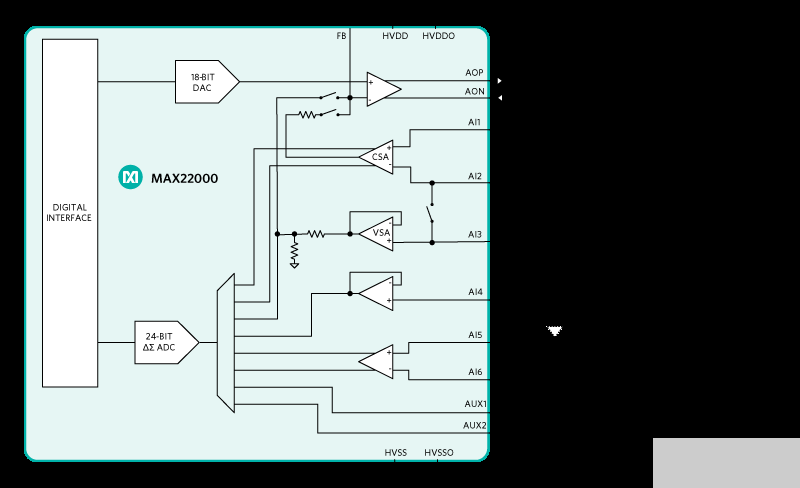

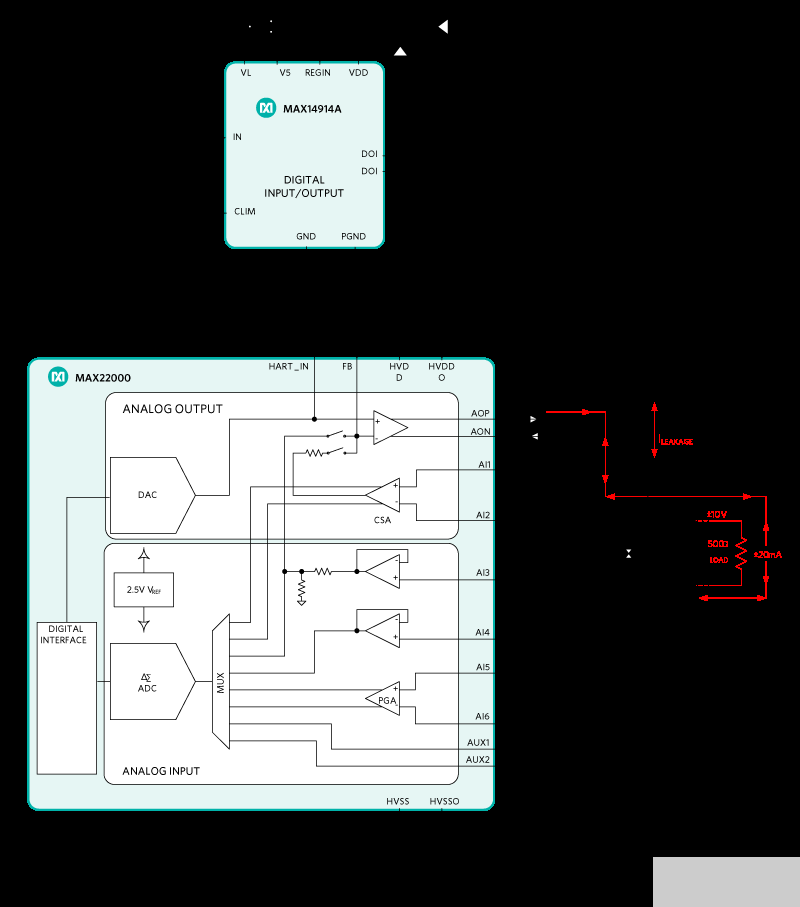

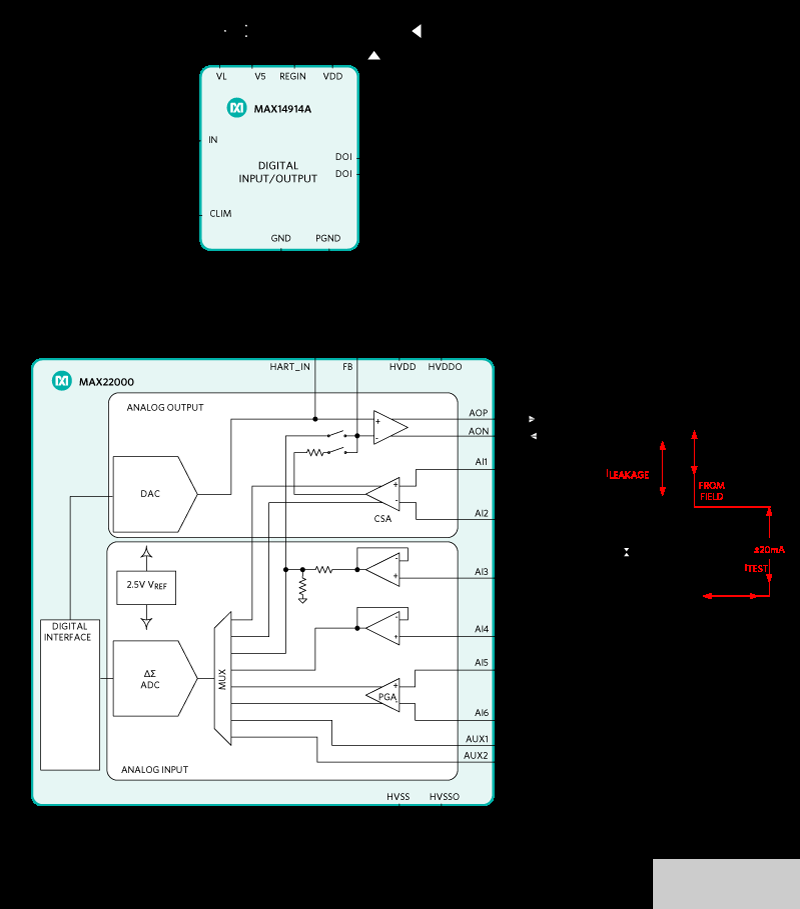

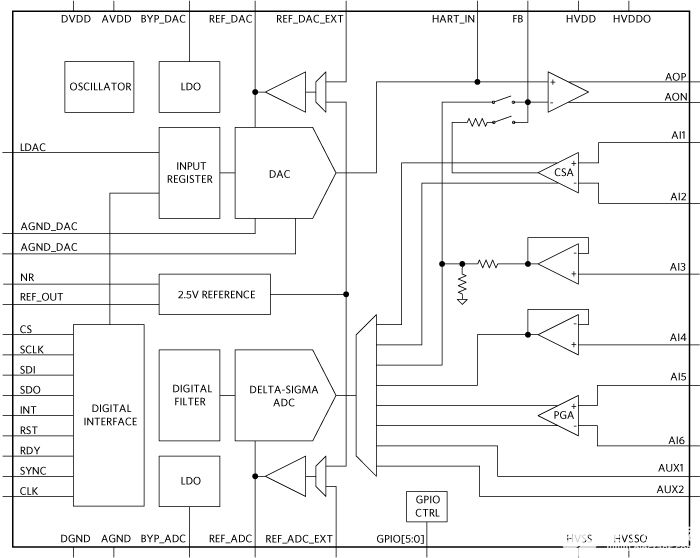

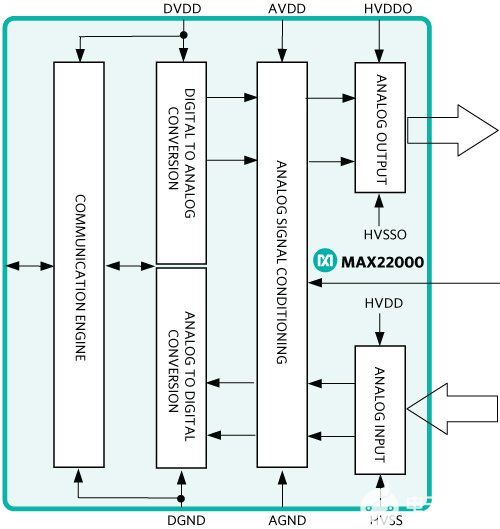

MAX22000工业级模拟IO可通过SPI总线进行配置和控制(图2)。该器件具有模拟输出(18位DAC)、模拟输入(24位三角积分ADC)和信号调理模块,可促进所有基本模拟输入/输出信号。MAX22000的不同构建模块、IO模式和用例示例详见应用笔记7134:MAX22000模拟IO配置。

图2.MAX22000作为模拟IO。

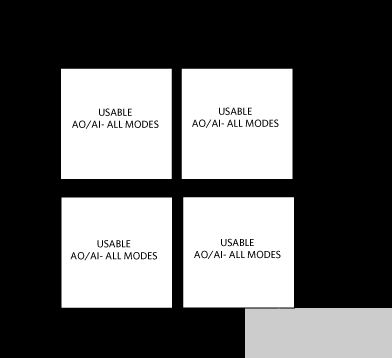

MAX22000具有快速建立的18位DAC和24位三角积分(ΔΣ)ADC,可提供无缝模拟IO性能,适用于图3所示的四象限应用。这意味着它可以输出正或负电压以及灌电流或拉电流,无论电压是正还是负。MAX22000具有极大的灵活性,非常适合精密应用,如数据采集卡、PLC、PAC和其它过程控制系统。

图3.四象限电压/电流应用。

准确性、精密度和响应时间

MAX22000采用24位ADC和18位DAC,具有非常高的精度规格,涵盖增益和失调等参数,在室温下可实现低至0.02%的最差情况精度。此外,低ppm/°C基准和精心匹配的元件意味着MAX22000非常适合要求在宽工作温度范围内具有精确性能的精密系统。更高的准确性和精度以及快速的响应时间使自动化流程能够更快地做出决策,从而创建强大、高质量和可靠的解决方案。

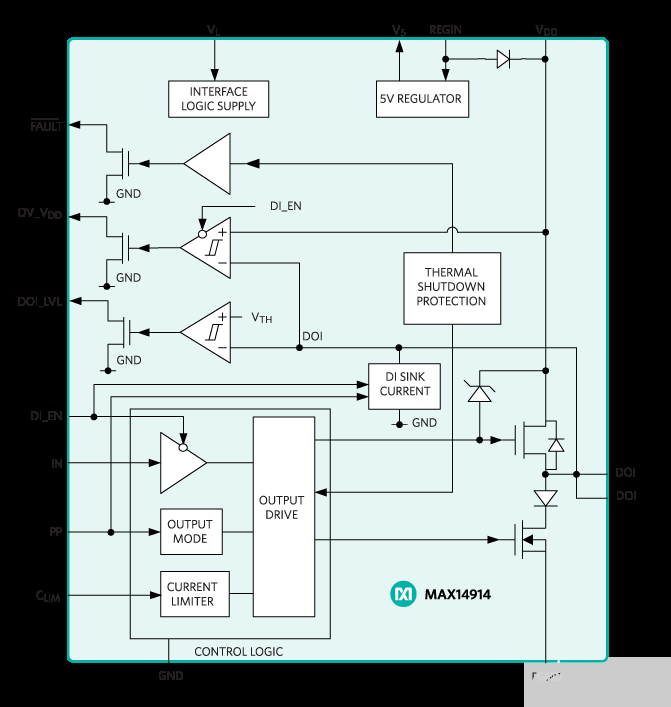

MAX14914A可配置数字IO

典型的 PLC 卡包含更多数字 IO 端口和单独的 IO 卡(如果不是特殊情况)。这不是一个优化的解决方案,因为这些独立的物理端口增加了空间、设计复杂性和功耗。设计人员明白,拥有灵活的解决方案是最好的选择。MAX14914A作为数字IO功能提供了这种灵活性,如图4所示。

图4.MAX14914A配置为数字输入或输出提供了灵活性。

MAX14914A具有可选的输出类型(推挽式或高压侧),同时考虑不同类型的可用执行器。只需软件配置,无需外部修改,即可将器件设置为数字输入模式,符合三种类型的阈值信号电平。

拼凑在一起:可配置的 IO

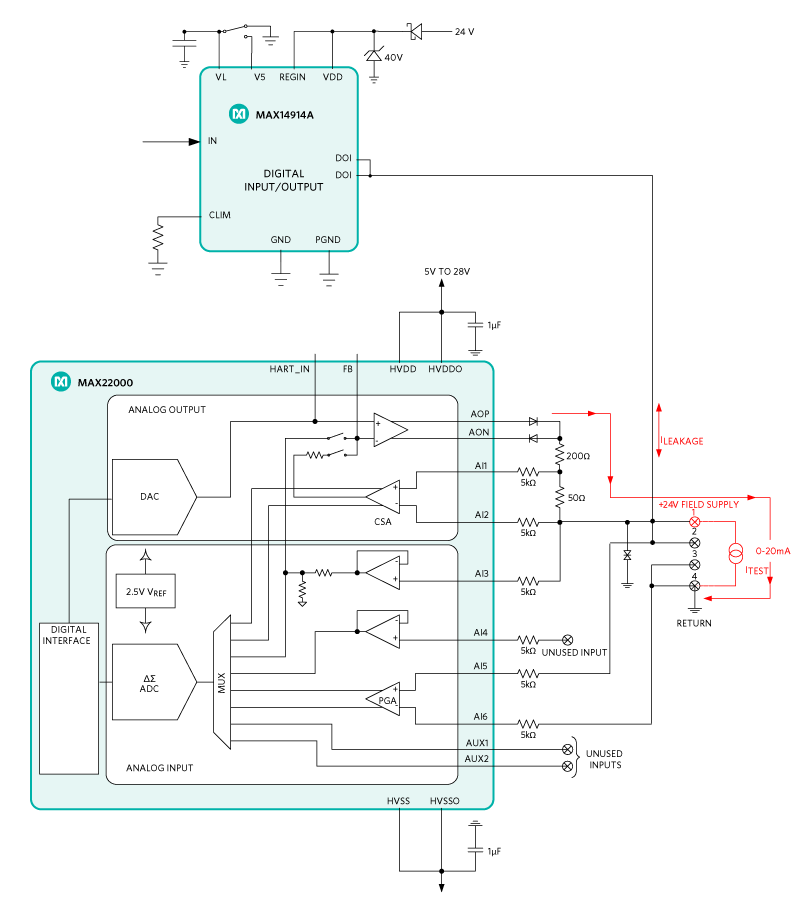

在公共节点上组合数字和模拟IO时,主要挑战是,即使数字引脚处于高阻抗,其漏电流仍会为精密模拟测量产生误差源。Maxim通过创建具有极低漏电流的常用数字IO产品的修改版本来解决这个问题,与MAX22000无缝配合。图5所示为两个IC(MAX22000和MAX14914A)位于同一端子的组合,以及使用该组合可最大限度减小的漏电流。

图5.MAX22000和MAX14914A在可配置IO端的MAX14914A漏电流。

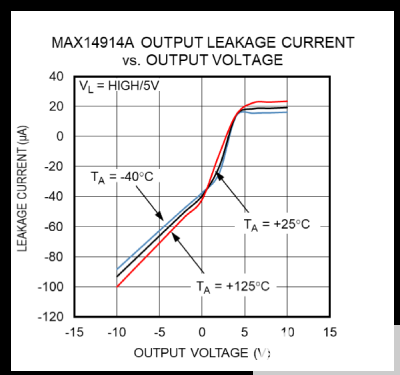

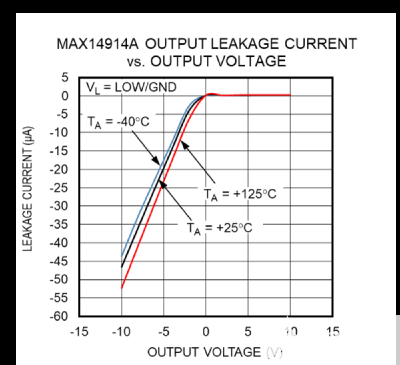

图6和图7显示了MAX14914A在不同条件下的输出漏电特性。使用某个模拟IO时,任何流入或传出端子的电流都将不利于性能。当逻辑电源输入连接至DGND时,正0至+10V的漏电特性可以忽略不计。由于电压为0至-10V,远低于器件工作电源的GND节点,MAX14914A可以承受欠压,同时在两种条件下将漏电流保持在100μA以下。如图7所示,当VL逻辑电源输入连接到DGND时,当输出电压为负时,漏电流幅度减小2倍。在正输出电压下,漏电流相对降低了100倍。在负输出电压下,校准以校正漏电的线性趋势将有助于提高系统精度。

图6.MAX14914A输出漏电(VL = 高/5V)。

图7.MAX14914A输出漏电(VL= 低/接地)。

Maxim的高压工艺技术使MAX14914A和MAX22000无需使用外部保护器件即可无缝工作。这样可以保持可靠性并保持性能不变,而不是在添加外部保护时由于泄漏而导致系统性能下降。

MAX22000评估板 - 实现和测试通用IO

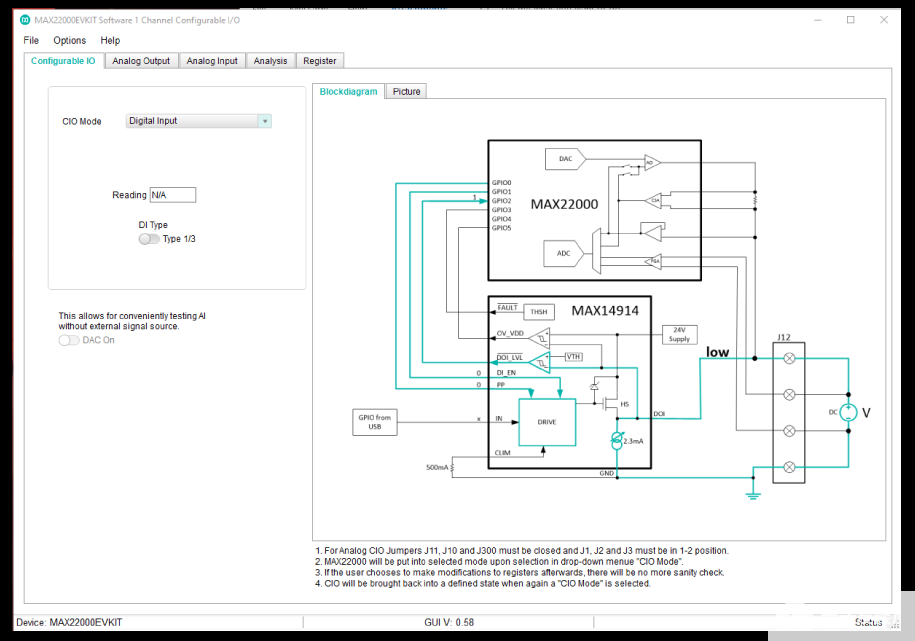

MAX22000评估板(EV kit)提供评估MAX22000工业可配置模拟IO所需的硬件和软件,既包括本地评估,也可与MAX14914A工业数字IO配合使用。MAX22000评估板通过USB端口与PC上运行的图形用户界面(GUI)通信,如图8所示。

可配置IO选项卡允许选择所有工作模式,GUI照亮MAX22000和/或MAX14914A使用的信号路径。图8选择数字输入模式,显示MAX22000上的GIO引脚如何配置MAX14914A的数字输入工作,然后用于读取输入状态。

图8.MAX22000评估板和GUI有助于配置MAX22000和MAX14914。

MAX22000评估板演示器件在不同工作模式下的全温度性能,结果见整个温度范围内的性能。下一节讨论的每种工作模式的配置都可以使用MAX22000评估板实现,评估板GUI中附有框图。

温度范围内的性能

在通用IO条件下,模拟IO部分必须提供 在整个温度范围内< ±0.1% FSR误差,在系统级组合所有误差源。在以下部分中,将观察每种模式的性能摘要。

1. 模拟输入电压模式(± 12.5V)

图9所示为使用MAX22000和MAX14914A的模拟输入电压配置。

图9.模拟输入电压模式配置。

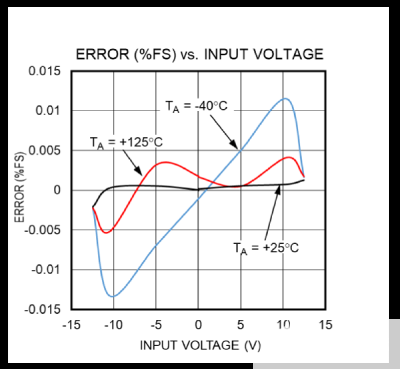

来自精密校准器的电压被强制通过端子 1 和 4。在这种情况下,AI3用于执行模拟输入采集。图10显示了在0.015%FSR以内观察到的不同温度下的误差(%FSR)性能±。

图 10.不同温度下模拟输入电压模式的误差 (%FSR) 性能。

端子上的电压输入通常由传感器产生,传感器可以处理端子中的漏电流,从而不影响其性能。

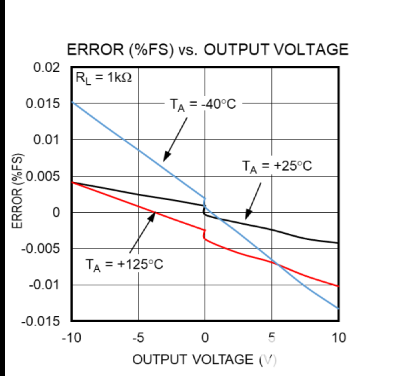

2. 模拟输出电压模式 (± 10V)

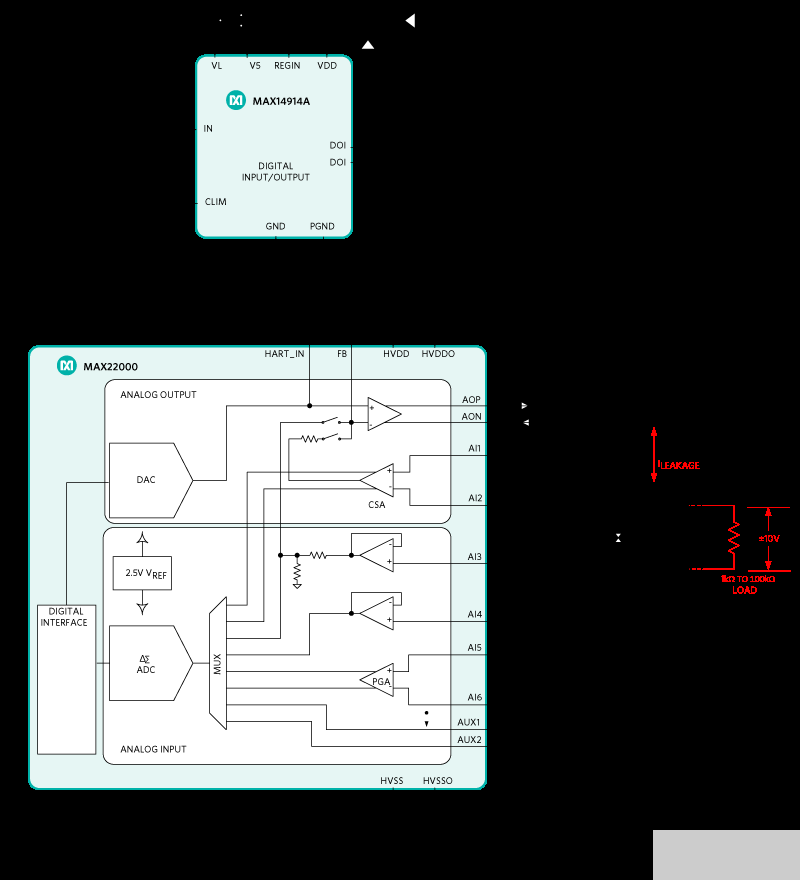

模拟输出强制通过DAC的AOP和AON输出。AI3输入将端子1处测得的电压反馈给DAC,DAC在阻性负载为1kΩ至100kΩ阻性负载时保持所需电压,如图11所示。

图 11.模拟输出电压模式配置。

校准是在空载和1kΩ负载下完成的。端子1的漏电流效应预计会在较高负载(100kΩ)下产生最坏情况的误差,但该误差通过恒压反馈来补偿,该反馈通过AI3反馈到模拟输出部分的内部电路。这样可以在端子上保持恒定的所需设定电压,并且系统性能没有显着变化。图13的以下性能曲线考虑了1kΩ的最差负载,显示了负载对AOP/AONDAC输出的影响。

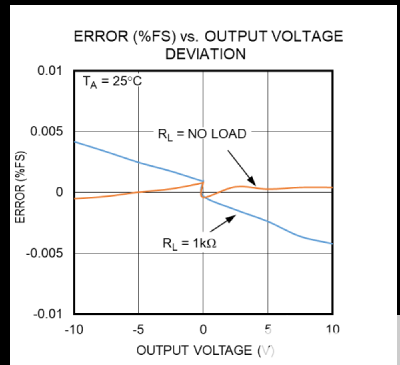

图12显示了校准后由于增加1kO负载而引入的偏差或误差。观察到该增益误差在0.005% FSR±范围内。图13观察了模拟输出模式下的可配置IO性能,在不同温度下观察到1kO在0.015%FSR以±。

图 12.不同负载下模拟电压输出的误差 (%FSR),在空载时执行校准。

图 13.1kΩ负载下不同温度下模拟电压输出的误差(%FSR)。

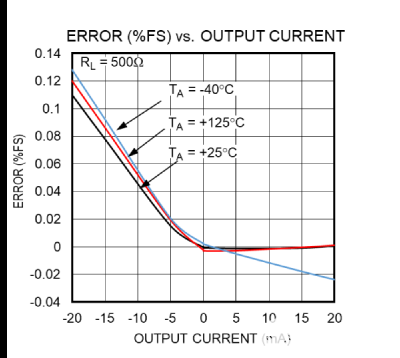

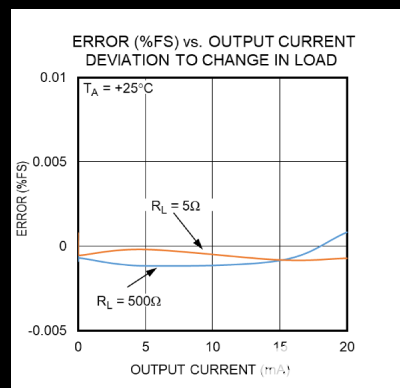

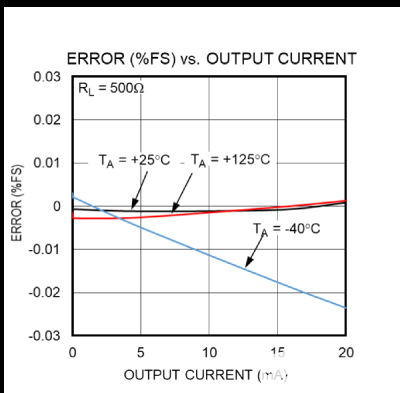

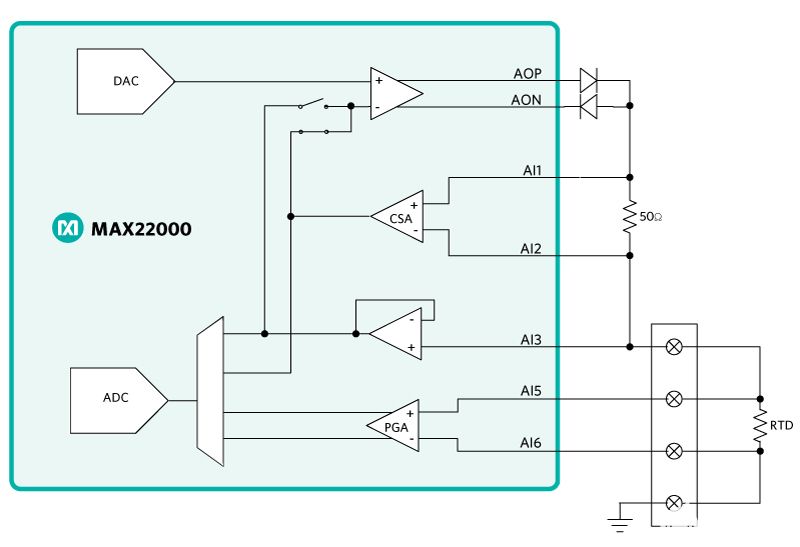

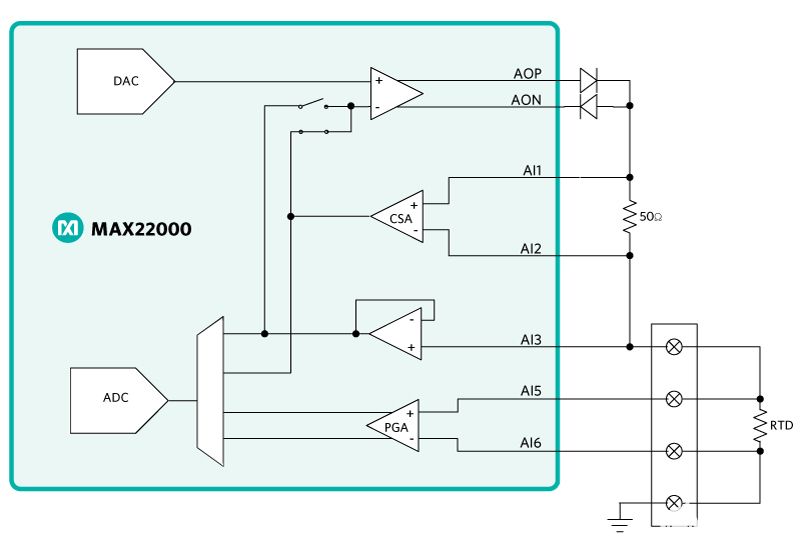

3. 模拟输出电流模式 (± 20mA)

模拟电流输出源/灌电流通过DAC的AOP、AON输出工作。AI1和AI2输入将精密电阻两端测得的电流反馈至DAC,DAC将所需电流保持在几欧姆至500Ω阻性负载之间,如图14所示。校准在5O负载下完成,假设测量的最坏情况负载为500Ω。

图 14.模拟输出电流模式配置。

电流环路应用中的预期负载范围为250Ω,但最大可能为500O。在 500Ω 负载± 20mA 电流时,产生 ± 10V 电压(图 15)。因此,在-20mA至0V范围内,漏电流比正极更大。图15显示了20mA应用±误差性能,正如预期的那样,负环路电流下的性能在整个温度范围内为0.13%FSR。与环路电流的正方向相比,漏电流可以忽略不计,从而保持高性能,如图16和图17所示。图16显示了由于包含500Ω而引入的误差,图17显示了在0.03%FSR内观察到的不同温度下的误差(%FSR)性能。

图 15.总误差 (%FSR) 与 20mA 输出电流±关系

图 16.模拟电流输出与不同负载比较的误差(%FSR)(使用5Ω负载执行校准)。

图 17.500Ω负载和正环路电流下模拟电流输出在不同温度下的误差(%FSR)。

电流环路中的负载通常会在一段时间内随着工业过程的成熟而变化,在工业车间的不同要求和时间段内。考虑到这种情况,对于负载未知(几欧姆至500O)的通用电流环变送器应用,可配置IO(MAX22000和MAX14914A)仅用于正方向(0-20mA)。

如上一节所示,当输出电流为负时,MAX14914A漏电的影响不可忽略,不利于在任何未知负载下实现<0.1%的FS性能。但在PLC环境中的大多数实际情况下,在电流环变送器系统中,在启动阶段,负载是确定的(当存在可接受的负载时检测开路/短路故障)。当负载已知且固定时,可以在使用此已知固定负载的校准序列期间以负电流补偿误差。由于误差的性质是线性的,因此单点负满量程校准可以补偿产生的误差,从而大幅提高误差预算。

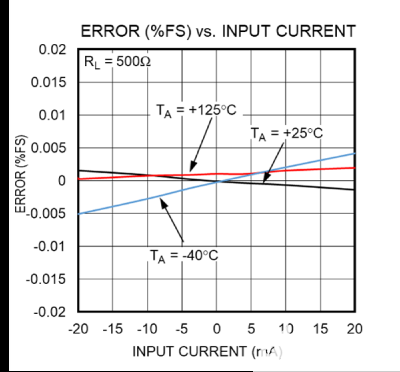

4. 模拟输入电流模式 (± 20mA)

典型的4-20mA发送器是连接在端子1和端子4的500Ω负载上的环路,如图18所示。精密负载通过50Ω电阻将电流转换为电压,然后在AI5和AI6上测量。由于阻性负载是已知的,并且是模拟输入功能的一部分,因此通常将其放置在板上,然后进行校准。漏电流的影响在校准序列期间得到补偿。图19观察到了不同温度下的误差(%FSR)性能,±0.005%以内。

图 18.模拟输入电流模式配置。

为了实现低于0.1%FS的系统性能目标,选择温度系数为5ppm/°C至10ppm/°C的电阻可实现精确的性能。考虑一个10ppm/°C温度系数(温度系数)500Ω电阻的情况。超过100°C时,电阻变化约为±0.5Ω,总误差为±0.05%FSR。这为来自其他设备的误差源留下了很少的空间。精密电阻器的选择将决定系统的性能。

图 19.500Ω负载下不同温度下模拟电流输出的误差(%FSR)。

5. 模拟输入电流 (0-20mA) 采用现场电源 +24V

在模拟输入电流模式下(见图20),HVDD/HVDDO 为 +32V,HVSS/HVSSO 为 -14V,以适应端子的现场电源。HVDD 和 HVSS 的总绝对最大电压为 48V,因此 HVSS/HVSSO 使用 -14V。

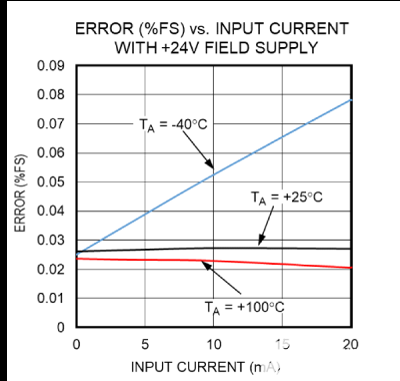

图 20.模拟输入电流模式,端子1处现场供电+24V。

这种独特的模式与MAX22000的内部DAC配合使用,在端子1为传感器(电流发送器)提供+24V的现场电源。在这种情况下,高压侧检测在50Ω精密电阻上完成。当现场电源需要+24V时,此模式仅支持0-24mA电流。电流检测放大器的 AI1 和 AI2 输入用于测量源向传感器的电流。由于考虑了0-24mA和端子1的正电压,泄漏引起的误差源可以忽略不计。 如图21所示,由于校准的性质,在零刻度处观察到0.03%的误差偏移。校准是在端子处使用0V的电流源进行的。当+24V现场电源因应用正常工作而使能时,CSA的CMRR会引入误差。当使用电流源和端子+24V完成校准时,可以避免这种零电平误差偏移。此模式提供 ±0.04%FSR 错误。

图 21.不同温度下的误差 (%FSR) 性能。

当现场电源需要更高的精度时,在MAX22000上配置现场电源使用单独的校准序列可以缓解这个问题。

结论

集成MAX22000和MAX14914A模拟IO和数字IO模块,可在工业或数据采集应用中整合和高效利用输入和输出端口。 通过结合MAX22000和MAX14914A,可以在不同的输入和输出模式下实现高精度的精密系统。满量程误差性能表明,它非常适合数据采集系统(DAQ)、工业PLC、PAC、过程控制和精度低于0.1%FS的分布式系统。 如果考虑为AO电流模式添加校准序列,则系统在整个4象限V/I输入和输出系统中能够以低于0.1%FS的精度运行。

审核编辑:郭婷

-

电源

+关注

关注

184文章

17774浏览量

250778 -

传感器

+关注

关注

2552文章

51228浏览量

754682 -

plc

+关注

关注

5013文章

13327浏览量

464081

发布评论请先 登录

相关推荐

MAX16070闪存配置系统监测集成电路相关资料推荐

MAX14914AATE+ Maxim Integrated MAX14914高边开关

使用MAX22000进行温度测量的准则

MAX14914ATE+T PMIC - 配电开关,负载驱动器

MAX14914ATE+ PMIC - 配电开关,负载驱动器

使用MAX22000进行温度测量的准则

MAX14914AATE+ PMIC - 配电开关,负载驱动器

MAX14914BATE+ PMIC - 配电开关,负载驱动器

MAX775111-MAX777711:10V 输入,四阶段可配置,3A/阶段,高效率巴克转换器数据表 ADI

软件可配置模拟 I/O 的设计理念

为采用MAX22000和MAX14914A的PLC系统提供可配置的输入/输出模式

为采用MAX22000和MAX14914A的PLC系统提供可配置的输入/输出模式

评论