引线键合点剪切试验

目的

本试验提供了确定芯片键合面上的金丝球键合点的键合强度测定方法,可在元器件封装前或封装后进行测定。

键合强度的测量在确定如下两种特性时非常重要:

a) 成形的金属键合的完整性;

b) 在芯片或封装键合面的金丝质量。

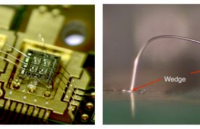

本试验方法涵盖直径(18μm~76μm)引线的球形键合点,该类键合用于集成电路和混合微电子组件中。

本试验方法仅适用于当球形键合点的球高度(至少为10 μm)和直径足够大,且相邻结构间的距离足够远的情况,以使剪切试验推刀能够有合适的放置空间(在键合焊盘之上及相邻的键合点之间)。

引线键合点剪切试验是破坏性的,它可用于工艺开发、工艺控制和质量保证。

术语和定义

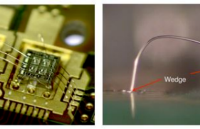

球形键合

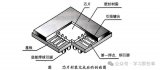

键合丝(通常为金丝)到芯片金属化层(通常为铝合金焊接面)的键合或熔焊焊接,采用热熔超声引线键合工艺。球形键合点包括扩大的球或钉头、引线的一部分(由热压和热熔超声工艺中的加热和初始熔焊操作所造成的)、底层键合焊盘和球形键合的键合焊盘的金属互化物熔焊界面。

键合

在键合面或封装面金属化区,对引线进行球形键合。

键合点剪切

利用推刀去剪切一个球形键合点,使其与键合焊盘分离的过程。分离时所需要的力称作键合剪切力,并应记录下来。金丝球键合的键合剪切力,与金丝球键合点的直径相关,是金丝球键合点和键合面金属化层之间金属键合的一个质量指标。

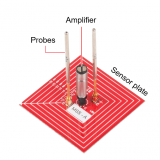

键合剪切装置

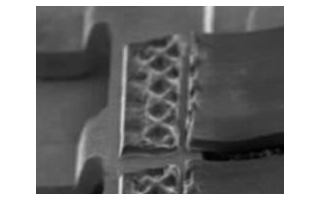

球形键合的键合点剪切分离模式

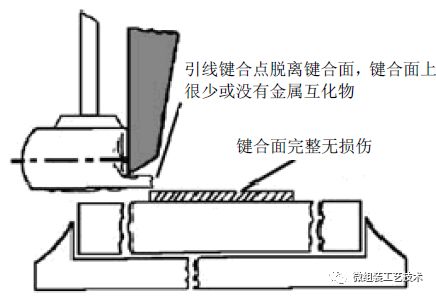

模式1-键合点脱离

整个引线键合点与键合面分离,键合面上几乎没有金属化成形物或熔焊的迹象,或者键合面金属化区未被破坏。

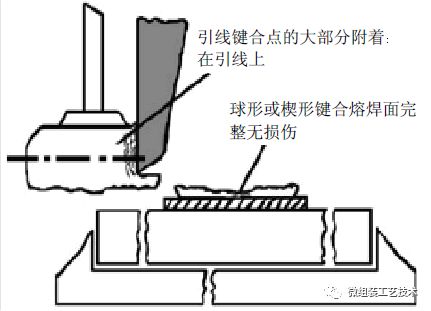

模式2-键合点切断

分为以下三种情况,在键合面上留下一层很薄的属于引线键合点的键合面金属化物和相应痕迹,或在键合面上留下金属间化合物,且与引线键合点连在一起,或引线键合点的主体部分留在键合面上。

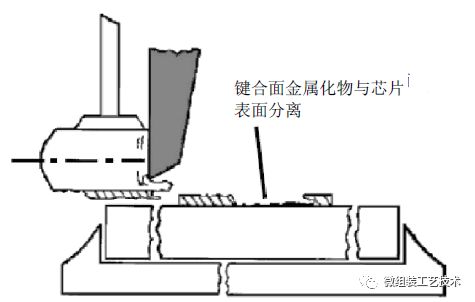

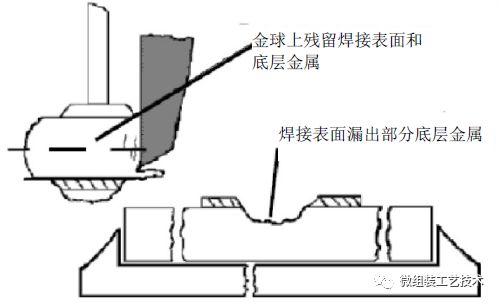

模式3-键合焊盘(键合面)起离

焊接面金属化区与底层的基底或基体材料之间的分离,有键合面金属化物附着到球形键合点的残留现象。

模式4-凹坑

指在芯片焊盘金属化区下方,绝缘层(氧化物或层间介质)与基体材料(硅)的分离或脱落。在绝缘层中呈现出凹坑或凹陷(不深入基体)的分离面不应认为是凹坑。应注意,一些因素可能会产生凹坑,如引线键合操作、后键合工艺甚至剪切试验本身的作用等。在剪切试验之前存在的凹坑是不可接受的。

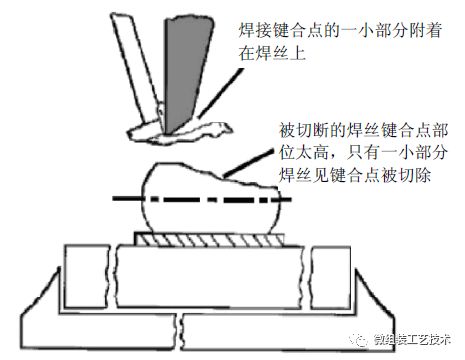

无效模式-跳剪

剪切刀只切掉了球形或楔形键合点最上面的部分。此状况可能是由于样品的位置不正确、剪切高度太高或仪器故障所造成的。此种键合点剪切类型是不允许的,应将这些剪切数据删除。

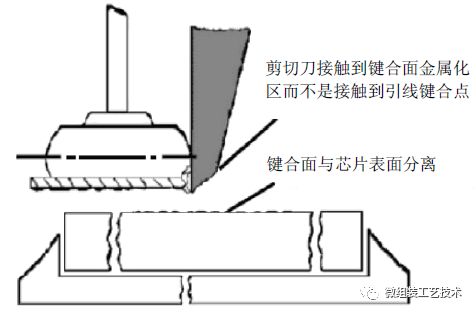

无效模式-剪切刀接触到键合面

剪切刀接触到键合面而产生无效的剪切值。此状况可能是由于样品的位置不正确,剪切高度太低或仪器故障造成的。此种键合点剪切类型是不允许的,应将这些剪切数据删除。

剪切工具

碳化钨硬质合金或等效的工具,其底面和背面具有特定角度的凿形,以确保进行剪切操作。

材料与设备

键合点剪切所需要的设备和材料如下:

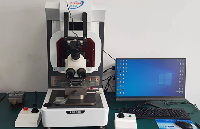

检查设备

可提供至少为70倍放大的光学显微镜系统,扫描电镜(必要时)。

测量设备

光学显微镜/测量系统测量误差在2.54μm之内。

夹具

夹具用于保持被试件在试验中与剪切面平行,与剪切刀垂直。同时,夹具可使得被试件在键合剪切试验中不发生移动。如果采用了控制夹具的卡规,则夹具的位置应使剪切运动的方向正对着卡规的阻挡方向,不会影响键合剪切试验。

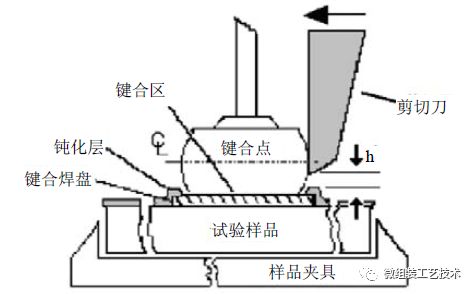

键合剪切设备

键合剪切设备必须能保证剪切刀的精确位置,在基体之上的误差在±2.54μm之内。高于键合面最高部位的规定距离(h)应保证剪切刀不接触到芯片表面,但应小于从键合面的最高部位至球形键合点的中心线(CL)之间的距离。

键合剪切刀具

剪切刀所需的参数包括但不限于:平板剪切面,锋利的切边,剪切宽度至少为键合直径或键合长度的1.2倍。剪切刀应设计成能防止试验时的刮削和打滑,并且应干净,不能有影响剪切试验的缺口和其它缺陷。

程序

校准

在进行键合剪切试验前,必须保证设备已经按照承制方规范进行了校准。若设备被移位,需要重新进行校准。

开封后被试键合点的目检

如果对采用湿式化学和(或)干法蚀刻技术开封后的器件进行键合剪切试验,则应对键合焊盘进行检查,以保证键合表面的金属化物未因化学蚀刻而缺失,且引线键合点附着在键合面上。在键合焊盘上,有显著化学腐蚀或无金属化区的球形键合点,不应进行剪切试验。键合面未受到化学腐蚀而退化的引线键合点也可能由于其它原因(如封装应力)而不能附着到键合面上,这些引线键合点数据认为是有效的,并应作为0克力值包括在剪切数据中。还必须对各键合点进行检查,以确定相邻的相互有影响的结构件之间是否有足够的距离以保证剪切刀具有合适的位置和间隙(在键合面之上并在相邻的键合点之间)。

样品数

样品数应采用相关标准或文件中规定的最小值。

球形键合直径测量(用以确定球形键合点剪切试验的失效判据)

检查完各键合面后,在进行键合剪切试验之前,应对所有被试的球形键合点的直径进行测量和记录。对于不对称的键合点,用最大直径值(d最大)和最小直径值(d最小)确定平均值。这些球形键合点直径的测量值用于确定其直径的中间值或平均值。然后采用得到的球形键合点直径的中间值或平均值,建立失效判据。若过程监测数据已经建立了球形键合标称直径,则该值也可用于确定失效判据。

键合点剪切试验

在开始进行试验前,键合点剪切设备必须通过所有的自诊断测试。键合点剪切设备和试验区应无过大的振动或移动。检查剪切刀具以核实其处于良好状态并且未被折弯或损坏,并且处于抬起的位置。

a)调整夹具使之与被试件匹配,将被试件固定在夹具上。确保芯片表面与剪切刀的剪切面平行。在剪切操作中,剪切刀不得接触芯片表面或临近结构件,否则会给出过大的键合读数。

b)放置被试件,使剪切刀靠近被试的键合点,然后使剪切刀下降或被试件升高,并使剪切刀接近被剪切键合点的键合面但不能接触该面。

c)调整被试的球形键合点位置,使剪切运动与键合面侧面垂直。调整剪切刀,使其距离被剪切键合点大约一个球直径(对于球形键合),然后剪切键合点。

已剪切的键合点检查

所有键合应按计划或规定的顺序进行剪切,接下来的目检可确定哪个剪切值将被删除(由于不正确的剪切)。

采用放大倍数至少70倍的放大镜检查键合点,以确定剪切工具是否从键合点移过(无效模式—跳剪),或剪切工具切碎了芯片键合表面(无效模式—剪切刀接触到键合面)。这两种不正确剪切状态得到的读数应被删除。

如果剪切的键合点中出现凹坑状态,则应进行进一步研究,以确定这些碎裂和(或)凹坑是由于键合工艺造成的,还是由于剪切试验造成的。在剪切试验前所形成的凹坑是不可接受的。由剪切试验所形成的凹坑应认为是允许的,并包括在剪切数据中。

键合剪切数据

对每个剪切过的键合点都应保存其数据。应能通过数据识别出键合点(位置、键合直径、引线材料、键合方法及被键合的材料),剪切强度和剪切类别代号。

分离模式

对每个被剪切过的键合点,都应记录规定的类别代号。

审核编辑:郭婷

-

芯片

+关注

关注

458文章

51546浏览量

429691 -

封装

+关注

关注

127文章

8129浏览量

143833

原文标题:Wire Bond——引线键合点剪切试验

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

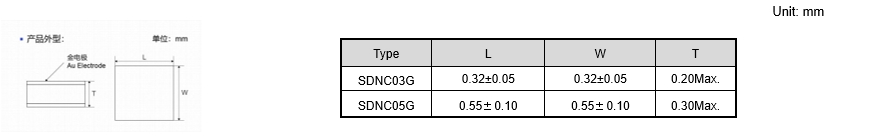

顺络电子引线键合(Wire Bonding)NTC热敏电阻 -SDNC系列

铜线键合IMC生长分析

引线键合检测的基础知识

带你一文了解什么是引线键合(WireBonding)技术?

半导体制造的键合线检测解决方案

引线键合技术:微电子封装的隐形力量,你了解多少?

引线拉力测试仪,引线键合测试背后的原理和要求

引线键合点剪切试验的目的及过程分析

引线键合点剪切试验的目的及过程分析

评论