作者:Pete Sopcik and Dara O’Sullivan

半导体技术和功能的进步为工业应用中的数据检测、测量、解释和分析提供了新的机会,特别是基于状态的监控解决方案。基于MEMS技术的下一代传感器与用于诊断和预后应用的先进算法相结合,扩大了测量各种机器的机会,提高了有效监控设备的能力,延长了正常运行时间,提高了过程质量和增加吞吐量的能力。

为了实现这些新功能并获取基于状态的监控的优势,新的解决方案必须准确、可靠且稳健,以便实时监控可以扩展到潜在设备故障的基本检测之外,以提供有见地和可操作的信息。下一代技术的性能与系统级洞察力相结合,可以更深入地了解解决这些挑战所需的应用和要求。

振动是机器诊断的关键组成部分之一,已被可靠地用于监测各种工业应用中最关键的设备。有大量文献支持实现高级振动监测解决方案所需的各种诊断和预测功能。不太清楚的是振动传感器性能参数(如带宽和噪声密度)与最终应用故障诊断能力之间的关系。本文介绍了工业自动化应用中的主要机器故障类型,并确定了与特定故障相关的关键振动传感器性能参数。

下面重点介绍几种常见的故障类型及其特征,以深入了解在开发基于状态的监控解决方案时必须考虑的一些关键系统要求。这些包括但不限于不平衡、不对中、齿轮故障和滚动轴承缺陷。

不平衡

什么是不平衡,是什么原因造成的?

不平衡是质量分布不均,导致载荷将质心从旋转中心移开。系统不平衡可归因于安装不当,例如耦合偏心率、系统设计错误、组件故障,甚至碎屑或其他污染物的堆积。例如,大多数感应电机内置的冷却风扇可能会由于灰尘和油脂的不均匀积累或风扇叶片损坏而变得不平衡。

为什么不平衡的系统是一个问题?

不平衡系统会产生过度振动,这些振动以机械方式耦合到系统内的其他组件,例如轴承、联轴器和负载,从而可能加速处于良好运行状态的组件的劣化。

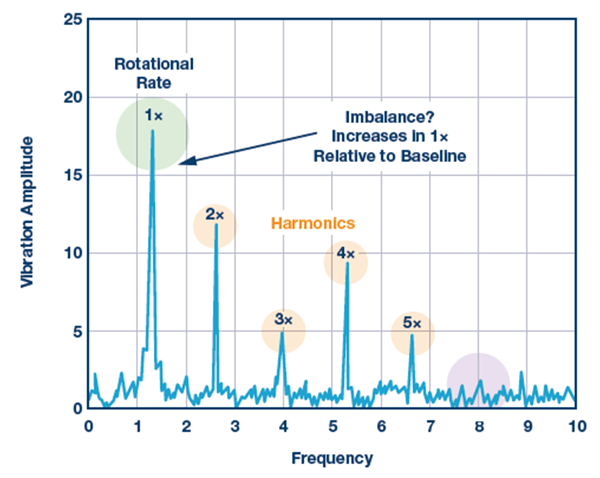

如何检测和诊断不平衡

整体系统振动的增加可能表明不平衡系统造成的潜在故障,但通过频域分析来诊断振动增加的根本原因。不平衡系统以系统的旋转速率(通常称为 1×)产生信号,其幅度与旋转速率的平方成正比,F = m × w2.1×分量通常始终存在于频域中,因此通过测量1×和谐波的幅度来识别不平衡系统。如果1×的幅度高于基线测量值,谐波远小于1×,则系统可能是不平衡的。水平和垂直相移振动分量也可能处于不平衡系统中。1

诊断不平衡系统时必须考虑哪些系统规格?

需要低噪声来减少传感器的影响,并能够检测不平衡系统产生的小信号。这对于传感器、信号调理和采集平台非常重要。

需要采集系统具有足够的分辨率来提取信号(尤其是基线信号),以检测这些小的不平衡。

带宽对于捕获除旋转速率之外的足够信息是必要的,以提高诊断的准确性和可信度。1×谐波可能受到其他系统故障的影响,例如未对准或机械松动,因此分析旋转速率或1×频率的谐波有助于区分系统噪声和其他潜在故障。1对于旋转速度较慢的机器,基波转速可能远低于 10 rpm,这意味着传感器的低频响应对于捕获基波转速至关重要。ADI公司的MEMS传感器技术能够检测低至直流的信号,并能够测量较慢的旋转设备,同时还能够测量通常与轴承和齿轮箱缺陷相关的更高频率内容的宽带宽。

图1.基于旋转速率或1×频率下振幅的增加,存在不平衡系统的可能性。

失调

什么是错位,是什么原因造成的?

顾名思义,当两个旋转轴未对齐时,就会发生系统未对中。图2显示了一个理想的系统,从电机开始,然后是轴,联轴器,一直到负载(在本例中为泵)实现对准。

图2.一个理想的对齐系统。

错位可能发生在平行方向和角度方向上,也可能是两者的组合(见图3)。当两个轴在水平或垂直方向上移位时,就会发生平行不对中。当其中一个轴与另一个轴成相关角度时,就会发生角度不对中。2

图3.不同错位的例子包括(a)角度,(b)平行或两者的组合。

为什么错位是一个问题?

未对准误差会迫使组件在比组件最初设计处理的更高的应力或负载下运行,从而影响更大的系统,并最终导致过早失效。

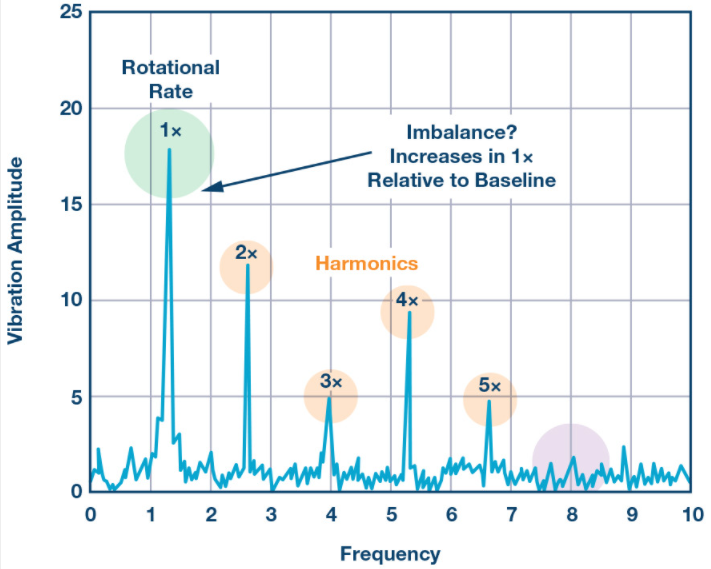

如何检测和诊断错位

未对准误差通常表现为系统旋转速率的二次谐波,称为2×。频率响应中并不总是存在2×分量,但是当它存在时,幅度与1×的关系可用于确定是否存在未对准。增加的错位可以将谐波激发到10×具体取决于错位的类型、测量位置和方向信息。1图 4 突出显示了与潜在未对准故障相关的特征。

图4.2×次谐波增加,加上高次谐波增加,表明存在潜在的失调。

诊断未对准的系统时必须考虑哪些系统规格?

需要低噪声和足够的分辨率来检测小的错位。机器类型、系统和工艺要求以及转速决定了允许的错位公差。

带宽对于捕获足够的频率范围并提高诊断的准确性和可信度是必要的。1×谐波可能受到其他系统故障的影响,例如未对准,因此分析1×频率的谐波有助于与其他系统故障区分开来。对于更高转速的机器尤其如此。例如,运行在 10,000 rpm 以上的机器(如机床)通常需要超过 2 kHz 的质量信息,以便以高置信度准确检测不平衡。

多向信息还可以提高诊断的准确性,并提供对错误差类型和未对准方向的洞察。

系统的相位与方向振动信息相结合,进一步改善了对错位误差的诊断。通过测量机器上不同点的振动并确定相位测量或整个系统的差异,可以深入了解未对准是角度、平行还是两种未对准类型的组合。1

滚动体轴承缺陷

什么是滚动轴承缺陷,是什么原因造成的?

滚动轴承缺陷通常是机械引起的应力或润滑问题的产物,这些问题在轴承的机械部件内产生小裂纹或缺陷,导致振动增加。

为什么滚动轴承故障是一个问题?

滚动轴承几乎存在于所有类型的旋转机械中,从大型涡轮机到较慢的旋转电机,从相对简单的泵和风扇到高速CNC主轴。轴承缺陷可能是润滑污染(图 5)、安装不当、高频放电电流(图 5)或系统负载增加的迹象。故障可能导致灾难性的系统损坏,并对其他系统组件产生重大影响。

如何检测和诊断滚动体轴承故障?

有许多技术用于诊断轴承故障,并且由于轴承设计背后的物理原理,可以根据轴承几何形状、旋转速度和缺陷类型计算每个轴承的缺陷频率,这有助于诊断故障。轴承缺陷频率如图6所示。

图6.轴承缺陷频率取决于轴承类型、几何形状和旋转速率。

对特定机器或系统的振动数据的分析通常依赖于时域和频域分析的组合。时域分析对于检测系统振动水平总体增加的趋势非常有用。然而,该分析中包含的诊断信息很少。频域分析可提高诊断见解,但由于其他系统振动的影响,识别故障频率可能很复杂。

为了早期诊断轴承缺陷,缺陷频率的谐波用于识别早期或初期故障,以便在灾难性故障发生之前对其进行监控和维护。为了检测、诊断和理解轴承故障的系统影响,包络检测等技术(如图7所示)与频域频谱分析相结合,通常可提供更深入的信息。

图7.包络检测等技术可以从宽带宽振动数据中提取早期轴承缺陷特征。

诊断滚动体轴承故障时必须考虑哪些系统规格?

低噪音和足够的分辨率对于检测早期轴承缺陷至关重要。通常,这些缺陷特征在缺陷发作期间的振幅较低。由于设计公差,轴承固有的机械滑移通过将振幅信息分散到轴承频率响应中的多个箱中来进一步降低振动幅度,因此需要低噪声才能更早地检测到信号。2

带宽对于及早发现轴承缺陷至关重要。在旋转过程中,每次撞击缺陷时,都会产生包含高频成分的脉冲(见图7)。监测轴承缺陷频率的谐波,而不是旋转速率,以发现这些早期故障。由于轴承缺陷频率与旋转速率的关系,这些早期特征可能发生在几千赫兹范围内,并远远超出10 kHz至20 kHz范围。2即使对于低速设备,轴承缺陷的固有性质也需要更宽的带宽进行早期检测,以避免系统谐振和系统噪声的影响,从而影响较低频段。3

动态范围对于轴承缺陷监测也很重要,因为系统负载和缺陷会影响系统经历的振动。载荷增加会导致作用在轴承和缺陷上的力增加。轴承缺陷还会产生激发结构共振的脉冲,从而放大系统和传感器所经历的振动。2随着机器在停止/启动条件或正常运行期间速度的上升和下降,速度的变化为系统共振创造了潜在的激发机会,从而导致更高的振幅振动。4传感器饱和会导致信息缺失、误诊,以及(在某些技术的情况下)传感器元件损坏。

齿轮缺陷

什么是齿轮缺陷,是什么原因造成的?

齿轮故障通常由于疲劳、剥落或点蚀而发生在齿轮机构的齿上。这些可以表现为齿根裂纹或齿面上的金属去除。它们可能是由磨损、过载、润滑不良、间隙以及偶尔不正确的安装或制造缺陷引起的。5

为什么齿轮故障是一个问题?

在许多工业应用中,齿轮是动力传输的主要元件,并承受巨大的应力和负载。它们的健康对于整个机械系统的正常运行至关重要。可再生能源领域一个众所周知的例子是,风力涡轮机停机(以及随之而来的收入侵蚀)的最大因素是主动力系统中多级齿轮箱的故障。5类似的考虑也适用于工业应用。

如何检测和诊断齿轮故障?

由于难以在故障附近安装振动传感器,并且由于系统内的多个机械激励而存在明显的背景噪声,因此齿轮故障很难检测。在更复杂的齿轮箱系统中尤其如此,其中可以有多个旋转频率、齿轮比和啮合频率。6因此,在齿轮故障检测中可以采取多种互补的方法,包括声发射分析、电流特征分析和油屑分析。

在振动分析方面,齿轮箱外壳是加速度计的典型安装位置,其中主要的振动模式是轴向。7健康的齿轮以称为齿轮啮合频率的频率产生振动特征。这等于轴频率和齿轮齿数的乘积。通常还存在一些与制造和装配公差相关的调制边带。图 8 中说明了一个健康的齿轮。当发生局部故障(例如齿裂)时,每转的振动信号将包括系统在相对较低的能量水平下对短时间冲击的机械响应。这通常是一种低幅度的宽带信号,通常被认为是非周期和非平稳的。7,8

图8.曲轴转速为 ~1000 rpm、齿轮速度为 ~290 rpm、齿轮齿数 = 24 的健康齿轮的频谱。

由于这些特殊特性,标准频域技术本身被认为不适合准确识别齿轮故障。频谱分析可能无法检测到早期齿轮故障,因为冲击能量包含在边带调制中,边带调制也可能包含来自其他齿轮副和机械部件的能量。时域技术(如时间同步平均)或混合域方法(如小波分析和包络解调)通常更合适。9

诊断齿轮故障时必须考虑哪些系统规格?

宽带宽在齿轮故障检测中通常非常关键,因为齿轮齿数在频域中充当乘法器。即使对于相对低速的系统,所需的检测频率范围也会迅速推高到多个kHz区域。此外,局部故障进一步扩展了带宽要求。

由于几个原因,分辨率和低噪声非常关键。将振动传感器安装在靠近特定故障带的困难意味着机械系统对振动信号的衰减可能更高,因此能够检测低能量信号至关重要。此外,由于信号不是静态周期信号,因此不能依赖从高本底噪声中提取低幅度信号的标准FFT技术——传感器本身的本底噪声必须较低。在齿轮箱环境中尤其如此,其中混合了来自齿轮箱不同元件的多个振动特征。除了这些考虑之外,早期检测的重要性不仅在于资产保护原因,还在于信号调理原因。研究表明,在单齿断裂故障的情况下,振动严重程度可能更高,而不是具有两个或更多齿断裂的故障,这意味着在早期阶段检测可能相对容易。

总结

虽然常见,不平衡、不对中、滚动体轴承缺陷和齿轮齿故障只是高性能振动传感器可以检测和诊断的众多故障类型中的一小部分。更高的传感器性能与适当的系统级考虑相结合,可实现下一代基于状态的监控解决方案,从而更深入地了解各种工业设备和应用的机械操作。这些解决方案将改变维护方式和机器运行方式,最终减少停机时间,提高效率,并为下一代设备提供新功能。

| 故障类型 | 带宽 | 噪声密度 | 动态范围 | 分辨率 |

| 不平衡 | 低 | 中等 | 高 | 中等 |

| 失调 | 中等 | 低/中 | 高 | 中等 |

| 轴承 | 高/非常高 | 低 | 中等 | 高 |

| 齿轮 | 非常高 | 低 | 低 | 高 |

对于表1,低带宽<1 kHz,中等带宽在1 kHz至5 kHz之间,高带宽>5 kHz。低噪声密度>1 m g/√Hz,中等噪声密度在 100 μ g/√Hz 至 1 m g/√Hz 之间,高噪声密度<100 μ g/√Hz。低动态范围<5 g,中动态范围在5 g至20 g之间,高动态范围>20 g。

审核编辑:郭婷

-

传感器

+关注

关注

2551文章

51084浏览量

753444 -

半导体

+关注

关注

334文章

27349浏览量

218562 -

mems

+关注

关注

129文章

3930浏览量

190612

发布评论请先 登录

相关推荐

状态监测引入单对以太网,实现更强大的传感器集群

NI InsightCM 全新企业级状态监测解决方案

无线传感器常见的五个问题及解决方案

活动与健康监测器解决方案

主流智能家居传感器应用解决方案大全

AMEYA360设计方案丨胎压监测系统解决方案

使用分立元件的功放监测与控制解决方案讨论

ADIMEMS解决方案 传感器性能如何支持状态监控解决方案

UNIVO传感器的解决方案

物联网最低功耗解决方案是由什么传感器实现的?

四种霍尔传感器的开关解决方案

传感器性能如何支持状态监控解决方案?

传感器性能如何实现基于状态的监测解决方案

传感器性能如何实现基于状态的监测解决方案

评论