内燃机 (ICE) 车辆依靠铅酸电池为其引入高级驾驶辅助系统 (ADAS) 所需的众多电子控制单元 (ECU) 供电。根据系统的复杂性,这些负载需要几安培到几十安培的电流。在本应用笔记中,我们回顾了汽车ECU电源管理系统的不同复杂程度。对于低复杂度,单芯片前端降压转换器是提高效率和PCB尺寸的最佳解决方案。对于中等复杂程度,PWM 控制器与外部 MOSFET 结合使用是最佳方法。最后,对于更高水平的功率,两相交错方法在效率和尺寸方面产生最佳结果。

在汽车中引入高级驾驶辅助系统(ADAS)后,通过增加多个显示器和传感器,增加了电子负载的数量。高端汽车需要近百个电子控制单元(ECU)。每个ECU通过降压转换器从汽车电池获取电力。ECU中的片上系统(SoC)需要越来越高的功率水平,在某些情况下接近200W。

内燃机 (ICE) 车辆依靠铅酸电池为电子负载供电。电池原始电源和精密电子设备之间的接口需要一个前端稳压器,该稳压器可以支持不同的瞬态条件,例如冷启动和启动/停止,同时承受负载突降。反过来,前端稳压器必须提供干净的中间电压,该中间电压可以向上或向下转换,以提供每个电子负载所需的专用电源轨。

在本文中,我们将回顾不同复杂程度的ECU的电源管理要求,并解释如何为每个ECU选择最佳的前端稳压器解决方案。

典型电子控制单元系统

前端降压转换器与电池连接,处理其电压变化和瞬变(负载突降),并提供一个控制良好的3.3V电压。从这条轨道上,汽车电子设备的主要元件被供电。前端降压转换器的总电流负载可以从几安培到几十安培不等,具体取决于系统的复杂性。

降压转换器必须承受电池电压,在充满电的电池上,电池电压可能高达14.7V。采用启停技术的车辆在发动机启动时会遇到较大的电压骤降,因此电源的下限远低于典型的12V,可能低至4V或更低。需要高且控制良好的PWM开关频率(高于500kHz至1.7MHz的AM频段范围)以减少射频干扰,而扩频则需要满足电磁干扰(EMI)标准。由于ECU仅提供100μA的静态电流,板载降压转换器节省的每一微安电流都是可用于模块微控制器、存储器或控制器局域网(CAN)的微安。最后,高效降压转换器将减少总热量产生,提高系统的可靠性。

复杂度低

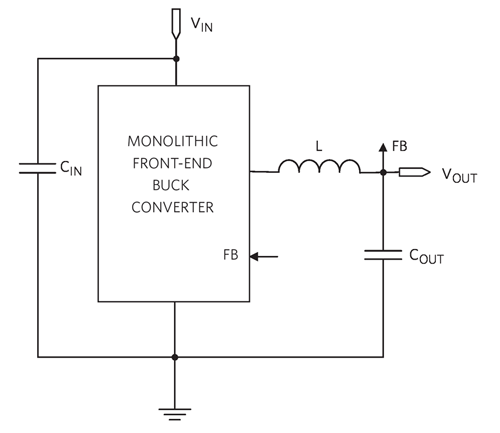

如果ECU复杂度较低,则一个简单的全单芯片IC就足以满足前端降压转换器的需求,如图3所示。对于低于8A的电流水平,单片解决方案可以在尽可能小的PCB面积内提供最佳效率。单片式转换器集成了 MOSFET,可以干净有效地检测高侧 MOSFET R 两端的电感电流DS(ON),避免使用昂贵且耗散的检测电阻。MOSFET 的集成还降低了整体解决方案尺寸和成本,同时最大限度地减少了 PCB 布局引入的寄生效应。最佳布局可改善 EMI 性能并提高效率。

图3.单芯片前端降压转换器

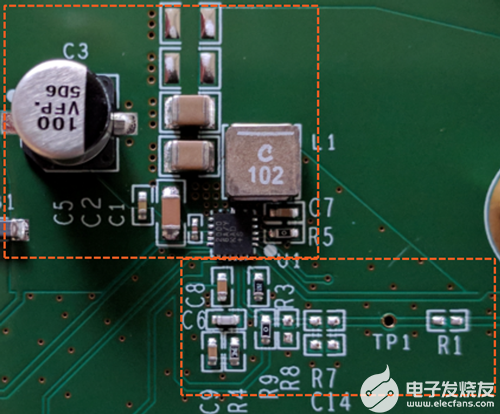

通过这种实现,3.3V、6A解决方案的总PCB面积为300mm2如图4所示。

图4.单片前端降压转换器PCB面积(300mm2)

中等复杂度

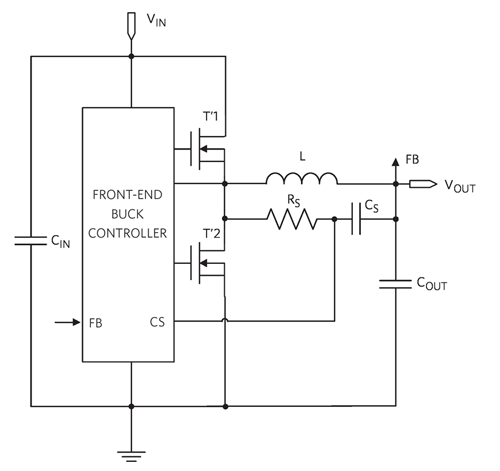

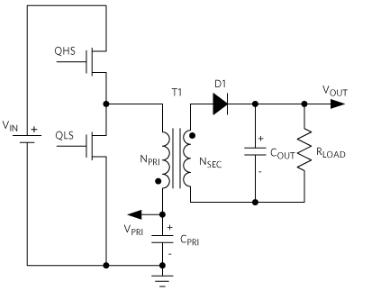

对于需要8A至20A总电流的中高级系统复杂性,前端降压转换器最方便的解决方案是控制器IC和外部低R。DS(ON)场效应管(图 5)。通过正确选择 MOSFET、电感器和最佳 PCB 布局,可以获得高效率。直流电阻(DCR)电流检测可进一步降低损耗,从而避免与检测电阻相关的损耗。在这种情况下,电感电流在C上被感测S电容器。如果电感时间常数(L/RL) 与外部网络的时间常数 (RSx CS),电容器C两端的电压S等于电感寄生电阻两端的电压 RL(已知值)。这允许推导电感电流。

图5.具有外部 MOSFET 的前端降压控制器

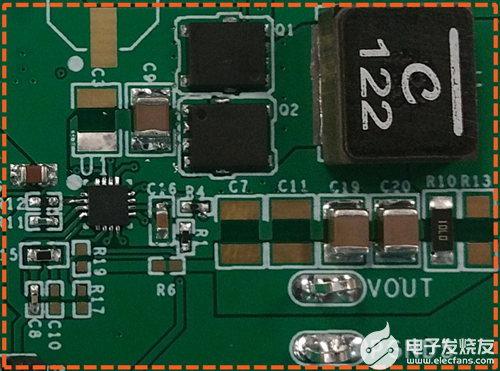

通过这种实现,3.3V、7A解决方案的PCB面积为500mm2如图 6 所示。本案例与前一个案例之间的准同类比较表明,对于总电流水平低于8A的系统,使用单片解决方案具有优势。另一方面,基于控制器的解决方案在较高电流下变得强制性。

图6.基于控制器的前端降压PCB面积(500mm2)

高度复杂

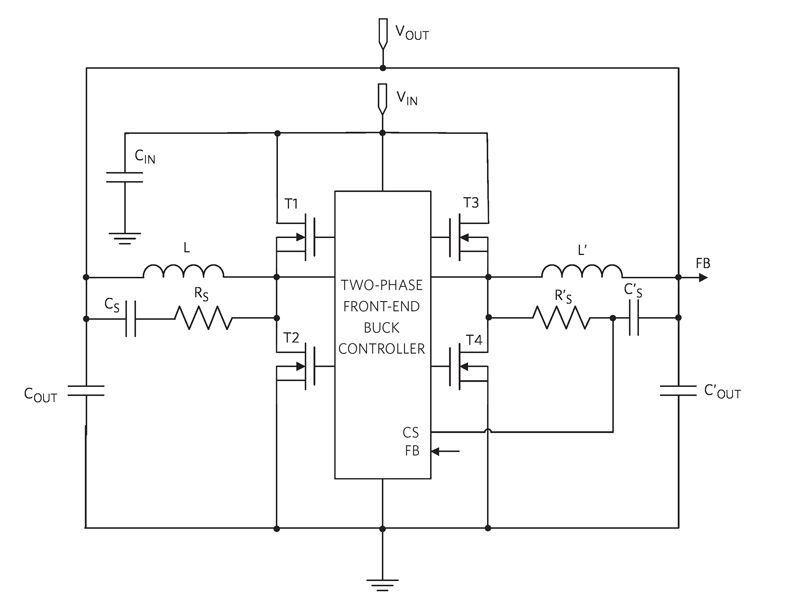

对于要求总电流水平高于20A的系统,两相交错式控制器是前端降压转换器的最佳解决方案,如图7所示。

图7.两相交错式前端降压转换器

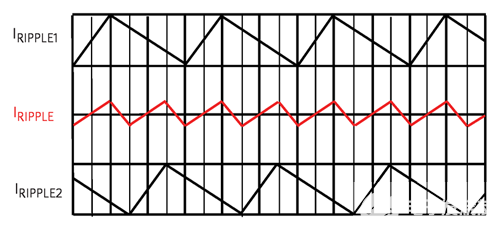

两个交错相位可确保降低纹波电流。在相对较低的每相工作频率下获得较低的总纹波电流。例如,图8显示,在33%占空比下,两个纹波电流错相180°,导致总纹波电流在两倍频率下幅度为单相幅度的一半。较高频率下的纹波电流越低,意味着输出端需要的电容更少,从而减小了BOM。

图8.两相电流纹波降低与时间的关系

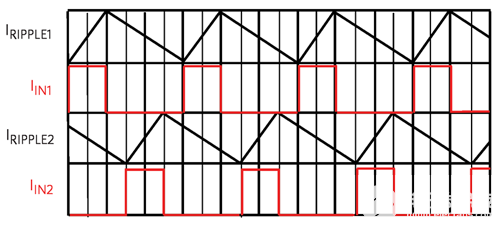

两相架构还需要较少的输入电容。总输入电流是两个异相电流(I合1和我IN2在图 9 中)。在这里,与允许较小输入电流纹波滤波器的单相操作相比,随着时间的推移分散总输入电流会降低输入电流的总RMS值。

图9.两相输出纹波电流和输入电流与时间的关系

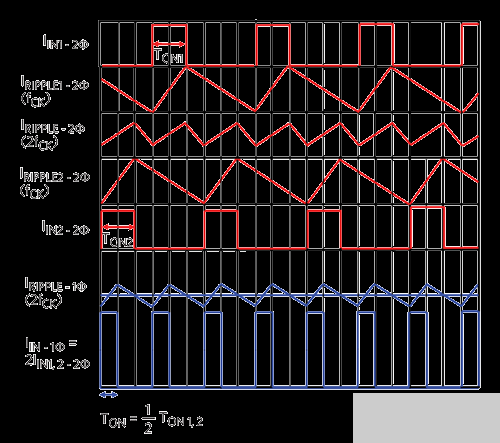

此外,如图10所示,当两种方案以相同的输出纹波频率运行时,两相(2F,以红色显示)比单相(1F,以蓝色显示)更有效。单相,以两倍于时钟频率(fCK)的两相,也可以实现高频和低电流纹波,但开关损耗更高。两种方案在一个周期内的转换次数相等,但双相转换器消耗的电流是单相转换器的一半(超过持续时间的两倍),从而降低了开关损耗。

图 10.两相电流与单相电流与时间的关系

双相转换器的另一大优点是负载阶跃期间的快速瞬态响应和更低的电压过冲/下冲。由于每相电流减半,电流纹波幅度减小,纹波频率翻倍,现在可以推高相位开关频率,以进一步减小元件尺寸,并增加转换器的近距离带宽,而不会遇到热限制。

最后,随着总负载电流的增加,无源元件的尺寸也会增加。对于高于20A的负载,用于单相的外部FET和电感可能体积庞大且效率低下。采用多相操作可降低每相电流,从而确保无源器件的最佳尺寸。

解决方案示例:低复杂度系统

MAX20004、MAX20006和MAX20008为小尺寸、同步降压转换器,集成高边和低边MOSFET。它们在 3.5V 至 36V 的输入电压范围内提供高达 8A 的电流,而在空载时仅使用 25μA 的静态电流。小型 3.5mm x 3.75mm 封装需要极少的电路板空间和极少的外部元件。

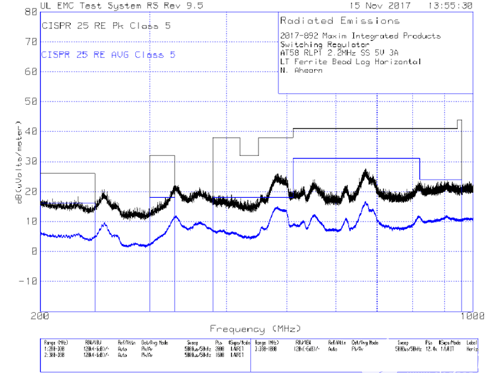

EMI是汽车客户最关心的问题。强制脉宽调制 (PWM) 模式可用于消除频率变化并有助于最大限度地降低 EMI。工厂启用的扩频也可用于进一步降低EMI。图11显示了轻松满足辐射发射限值的设备。

图 11.通过 FPWM 和扩频实现低辐射发射

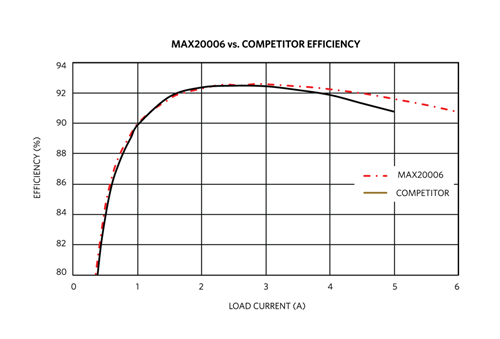

图12给出了MAX20006降压转换器与类似器件相比的效率优势。低R-RDS(ON)集成的 MOSFET 晶体管和不带键合线的 FCQFN 封装可确保在高负载电流下实现卓越的效率。

图 12.降压转换器效率比较

解决方案示例:中等复杂度系统

MAX20098为2.2MHz同步降压型控制器IC,静态电流为3.5μA。该器件采用 3.5V 至 42V 的输入电压电源工作,并以 99% 占空比运行,可在压差条件下工作。它适用于具有中高功率要求和高达 20A 电流的应用。为了获得最高效率,该器件的时钟频率可低至 220kHz。

解决方案示例:高复杂性系统

MAX20034为2.2MHz、单输出、两相交错或双输出、单相同步降压控制器。该器件采用 3.5V 至 42V 输入电压电源工作,并以 99% 占空比运行,可在压差条件下工作。它适用于具有高功率要求和高达 40A 电流的应用。为了获得最高效率,该器件的时钟频率可低至 220kHz。

所有示例设备都支持需要电源的应用 直接调节汽车电池。这些特点是 通过宽输入电压范围,有助于抵御恶劣天气 瞬态条件,如汽车冷启动或发动机 停止-启动条件。

结论

内燃机动力车辆依靠铅酸电池为其供电 众多电子负载。根据系统复杂性, 这些负载需要从几安培到几十安培 当前。

在本文中,我们回顾了不同复杂程度的 汽车ECU电源管理系统。对于低水平 复杂而言,单芯片前端降压转换器是 效率和PCB尺寸的最佳解决方案。对于中等水平 复杂性,PWM 控制器与外部结合使用 MOSFET是最好的方法。最后,为了获得更高水平的功率, 两阶段交错方法在方面产生最佳结果 的效率和规模。

审核编辑:郭婷

-

转换器

+关注

关注

27文章

8783浏览量

148862 -

ecu

+关注

关注

14文章

895浏览量

55021 -

adas

+关注

关注

310文章

2208浏览量

209110

发布评论请先 登录

相关推荐

如何为降压型DC/DC转换器选择合适的电感和电容

用于汽车应用及非汽车应用的降压转换器

如何正确选择一台合适的增减转换器

从思考步骤、计算公式、实例上为DC/DC转换器选择电感和电容

M0L 或 M0G:如何为您的应用选择合适的 MSP 微控制器

如何为您的汽车ECU选择合适的前端降压转换器

如何为您的汽车ECU选择合适的前端降压转换器

评论