车身轻量化对于燃油车的燃油经济性以及延长新能源汽车续航有着最直接的意义,汽车品牌厂商如捷豹、凯迪拉克、奥迪等豪华品牌,都在该方面进行了多年的深耕。一般来说,车身减重的途径有以下几种:

❶ 减少零件数量,如一体化车身压铸;

❷ 板材厚度减小,如第三代高强度钢;

❸ 轻质材料的应用,如铝合金、复合材料等。

全铝车身是汽车品牌追求的终极目标,但因工艺及成本的原因,钢铝混合车身成为了当前市场主流。

因为铝材料比较活泼,也为其加工连接的工艺带来了巨大的挑战,也相应的产生了新的工艺,如电阻点焊、激光钎焊、激光深熔焊接、熔化极惰性气体保护焊、热熔自攻螺接(FDS)及自冲铆接(SPR)工艺。本次内容主要是针对桥田产品在SPR自冲铆接工艺中的应用进行分享。

SPR自冲铆接

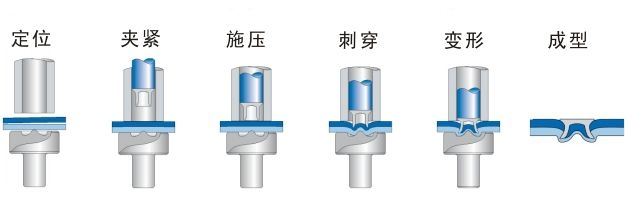

SPR技术是锁铆铆钉在外力的作用下,通过穿透第一层材料和中间层材料,并在底层材料中进行流动和延展,形成一个相互镶嵌的永久塑性变形的铆钉连接过程。

❶ 铆接对象:在汽车制造过程中,SPR技术主要用来铆接汽车车身、地车底盘件、汽车覆盖件、汽车座椅等;

❷ 铆接过程:夹紧、冲刺、扩张、冲铆完成;

❸ 适用场景:同种材料、异种材料、多层连接、涂层保护要求;

❹ 工艺优点:能耗低、无热效应、不会破坏涂层;

❺ 工艺缺点:成本高、进枪方向限制、封闭型腔不适用。

桥田方案

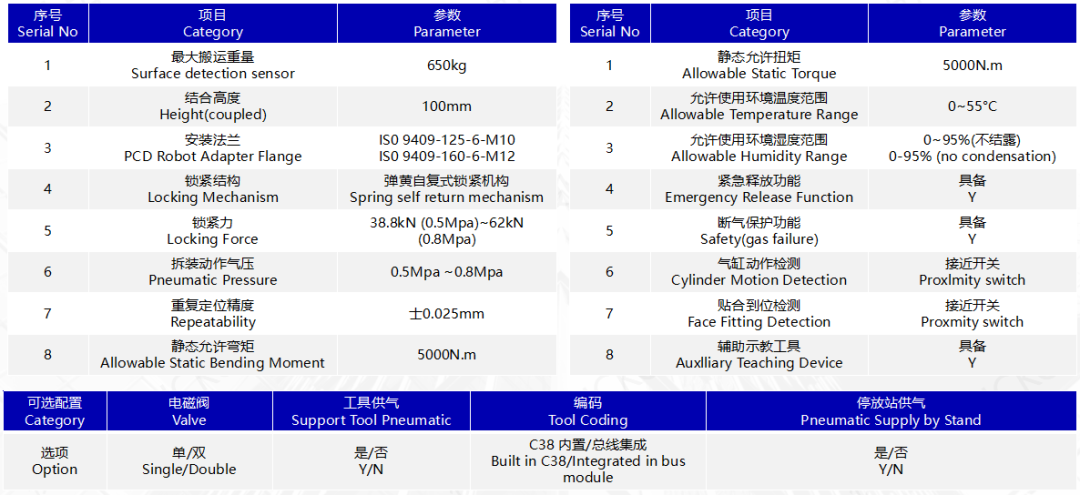

QT-650快换装置作为桥田智能的核心产品之一,可承重650KG负载,广泛应用于各行各业的末端工具快换应用场景,在SPR自冲铆接工艺中也有非常多的应用案例。

尺寸规格:

❶ 最大负载650Kg;

❷ 外形尺寸:Ø228×H100mm;

❸ 重复定位精度:±0.025mm;

❹ 最大弯矩:5000Nm;最大扭矩:5000Nm;锁紧力:38000KN;

技术特性:

❶ 模块化设计,圆周布局,选型拼装简单;

❷ 机械防脱落结构,以外断气、断电不脱落;

❸ 专利安全回路,最高可达性能等级d,类别3;

❹ 采用插孔式探针,百万次寿命,可单针更换;

❺ 拓展性高,支持拧紧、搬运、点焊、FDS、SPR、视觉等应用。

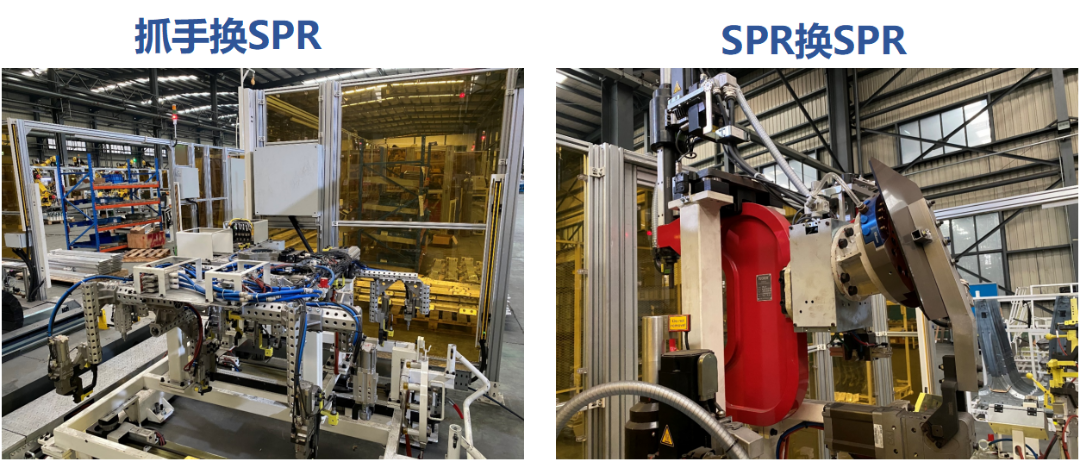

案例分享

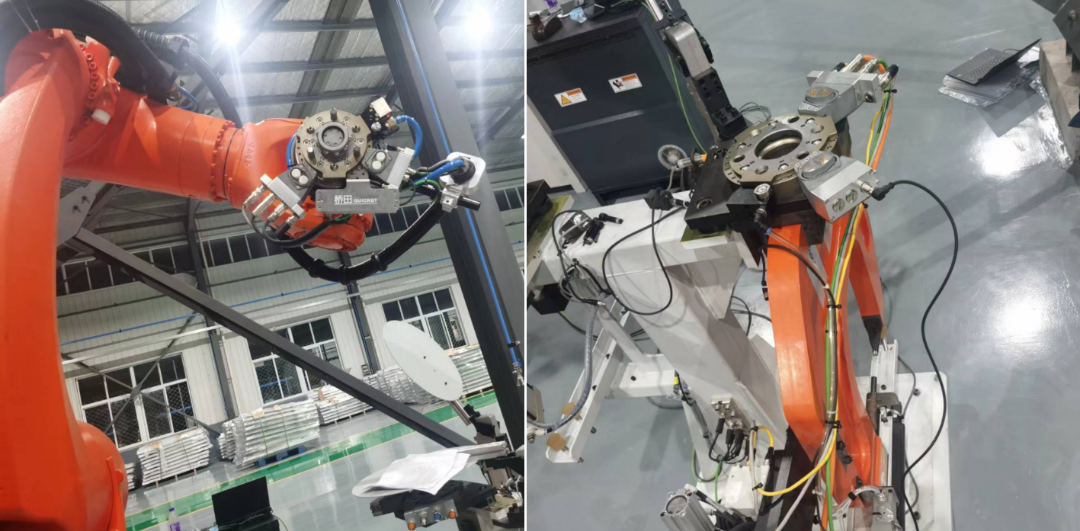

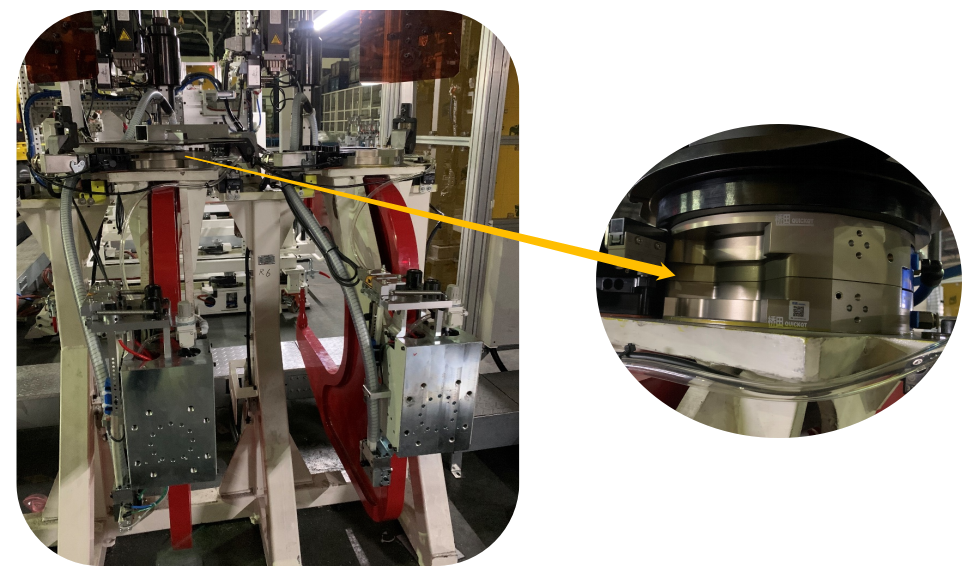

该项目是为南京某公司量身定制的SPR应用解决方案,要求在汽车零部件制造过程中,能根据不同的铆接需求快速切换两种SPR铆枪,铆枪可自动补钉。QT-650型号的快换盘采用1:2的数量配置,搭配C38电模块、PN总线、控制模块、安全开关及连接板等产品的解决方案。

❶ 意外断气、断电情况下保持锁紧不脱落;

❷ 非正常状态下,可实现手动操作分离;

❸ 设计模块化,水、电、气单元模块能实现在不同的换枪盘之间互换使用,降低长期使用成本;

❹ 配置接近开关,能实时监测并显示接近状态,方便人员识别;

其他

桥田产品在SPR工艺中的应用有很多,如SPR换SPR、SPR换FDS、SPR换搬运及SPR换点焊等。

案例:高合汽车某零部件厂商,一个机器人工位实现多车型、多种铆点制作,快速切换SPR铆枪,完成自动化需求。

-

SPR

+关注

关注

0文章

20浏览量

11522

发布评论请先 登录

相关推荐

桥田2024复盘 目标全落地,任务已完成

桥田动态 桥田智能与柯马正式签订战略合作协议

自动快换助力协作机器人实现“弯道超车”

桥田动态 桥田智能与上海交大达成产学研合作项目

工博会动态 来8.1馆 看桥田如何玩转全场

无扰动快切装置是什么?无扰动快切装置原理是什么?无扰动快切装置有哪些功能?

桥田ITES回顾:三款产品齐亮相 助力产线柔性化

桥田ITES回顾:三款产品齐亮相 助力产线柔性化

案例分享 | 桥田快换装置在SPR自冲铆接工艺中的应用

案例分享 | 桥田快换装置在SPR自冲铆接工艺中的应用

评论