摘 要

Abstract

本文介绍了基于印刷方式下的微孔填充工艺的HTCC金属化技术, 详细介绍了印刷填孔工艺在HTCC金属化的应用及国内印刷填孔设备。并将此印刷填孔工艺广泛应用于HTCC行业的陶瓷金属化, 取得了很好的实际应用效果。

0 引 言

高温共烧陶瓷 (High Temperature co-fired Ceramic, HTCC) 是一种采用材料为钨、钼、锰等高熔点金属发热电阻浆料, 按照发热电路设计的要求印刷于92%~96%的氧化铝流延陶瓷生坯上, 并通过4%~8%的烧结助剂多层叠合, 在1 500~1 600℃的高温下共烧成一体的多层陶瓷制造技术。具有耐腐蚀、耐高温、寿命长、高效节能、温度均匀、导热性能良好、热补偿速度快等优点, 而且不含铅、镉、汞、六价铬、多溴联苯、多溴二苯醚等有害物质, 符合欧盟RoHS等环保要求。

因烧结温度高, HTCC不能采用金、银、铜等低熔点金属材料, 必须采用钨、钼、锰等难熔金属材料, 这些材料电导率低, 会造成信号延迟等缺陷, 所以不适合做高速或高频微组装电路的基板。但是, 由于HTCC基板具有结构强度高、热导率高、化学稳定性好和布线密度高等优点, 因此在大功率微组装电路中具有广泛的应用前景。

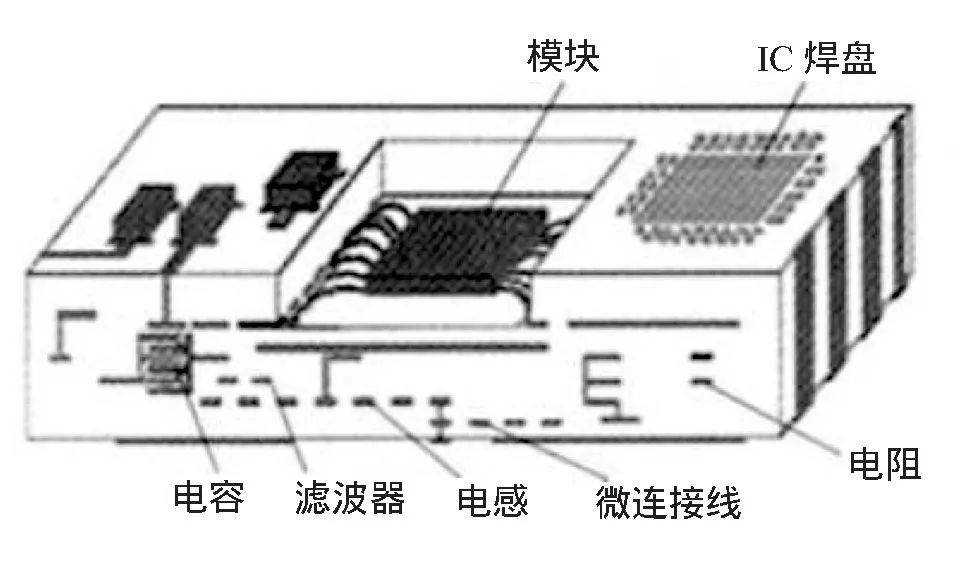

印刷填孔过程是陶瓷金属化及片式元件行业生产工艺流程中的重要环节之一, 近几年随着HTCC技术在电子、通讯、汽车、计算机和医疗等领域的广泛应用, 精密印刷填孔设备在国内也得到了大力发展。图1为典型的HTCC基板示意图, 由此可知采用HTCC工艺制作的基板具有可实现集成电路芯片封装、内埋置无源元件及高密度电路组装的功能。

图1 HTCC基板示意图

1 HTCC技术工艺流程

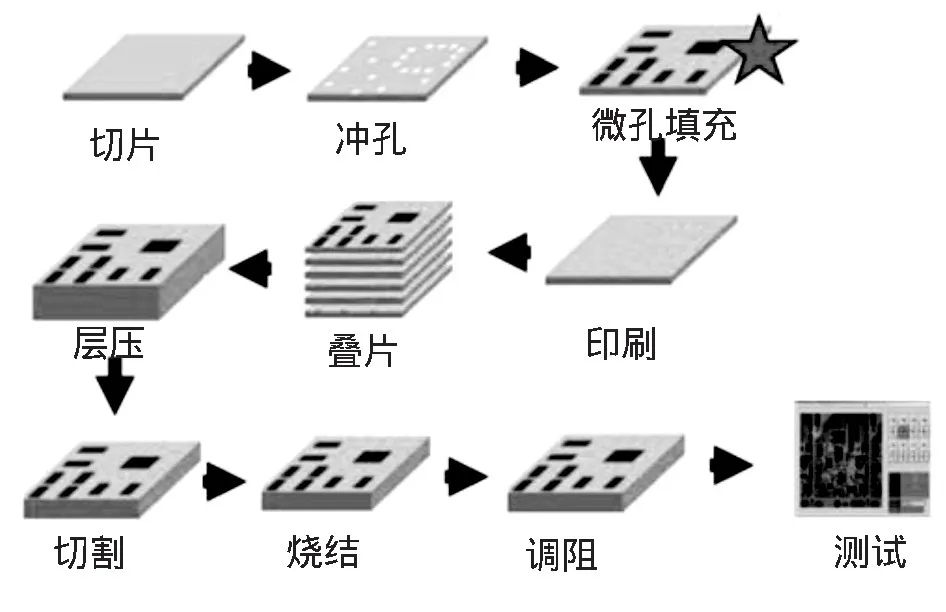

HTCC与LTCC技术工艺流程非常相似, 典型的HTCC生产工艺流程包括浆料制备→流延成膜→切片→打孔→微孔填充→印制电极→印制无源元件→单层检测→叠片→热压→切片 (批量生产) →排胶烧结→产品检测等过程, 图2为HTCC基板制造的工艺示意图。

图2 HTCC生产工艺示意图

陶瓷的金属化包括单层的表面金属化和层与层间的金属化。单层陶瓷的金属化, 是在陶瓷表面牢固地粘附一层金属薄膜, 使之实现陶瓷和金属间的焊接, 在陶瓷表面形成电路, 不仅可以焊接, 而且能够作为导线传输电流, 这种工艺采用印刷的方法。

HTCC多层基板互连通孔是通过微孔填充的方法形成的, 主要是对打孔后的生瓷片通孔完成金属浆料填充, 达到电气互联导通目的, 最近几年新开发的一种工艺是在在微孔中注浆并抽空心, 形成空心孔。实心孔与空心孔本质是实现层与层之间的连接的方式, 目前已经处于实际应用阶段。

本文着重介绍在HTCC金属化方面应用广泛的微孔填充工艺, 并介绍填孔工艺的国内相关设备。

2 填孔工艺在HTCC金属化的应用

2.1 填孔工艺

通孔填充是HTCC技术的关键工艺之一, 陶瓷基片层与层之间的连接填孔工艺, 即微孔填充工艺, 之前多采用挤压方式, 由于经过长时间的挤压作用, 浆料中的有机溶剂会大量挥发, 导致浆料粘度不断增大, 触变性变差, 填孔变得越来越难, 而且精度差、效率低, 这种工艺目前基本被淘汰。

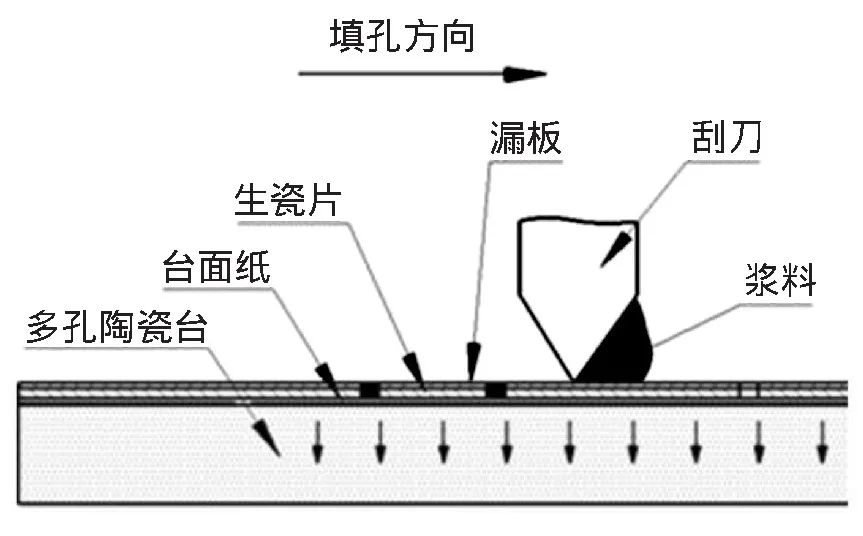

LTCC微孔填充多采用印刷填孔的方式, 通过刮刀的运动将浆料压入微孔中, 如图3所示。填孔工作台是采用多孔陶瓷, 工作时工作台下面用真空机抽成负压, 且在工作台和填孔基片之间放一张滤纸, 防止金属浆料从通孔漏到工作台上。填孔丝网网版一般采用不锈钢制作, 网版上的孔径应略小于生瓷带上通孔的孔径, 这样可提高盲孔的形成率。

图3 LTCC填孔过程示意图

在实际生产过程中填孔压力根据浆料的种类和基板厚度不同, 所需压力也不相同。在LTCC领域, 目前常规生瓷片的厚度为0.127 mm, 采用的浆料为银浆, 黏度为2 800 Pa·s, 黏度值相对较低, 需要的填孔压力在100~200 N之间, 采用印刷的方式可以完成。随着基板厚度增加, 就需要更大的填孔压力, 基板厚度与填孔直径之比小于1.2时工艺性较好, 如果大于1.2, 工艺性就变差, 且填孔压力随之增加, 因此填孔设备需兼容不同厚度基板, 并适应不同黏度的填充浆料。

2.2 HTCC印刷填孔工艺及相关设备

在HTCC技术领域, 由于所采用的浆料大部分为熔点很高的钨浆, 浆料黏度变为10 000 Pa·s以上, 黏度很高, 采用印刷的方式需要很高的压力。同样以0.127 mm厚度为例, 印刷压力则达到1 000 N, 这就需要特殊的填孔机。

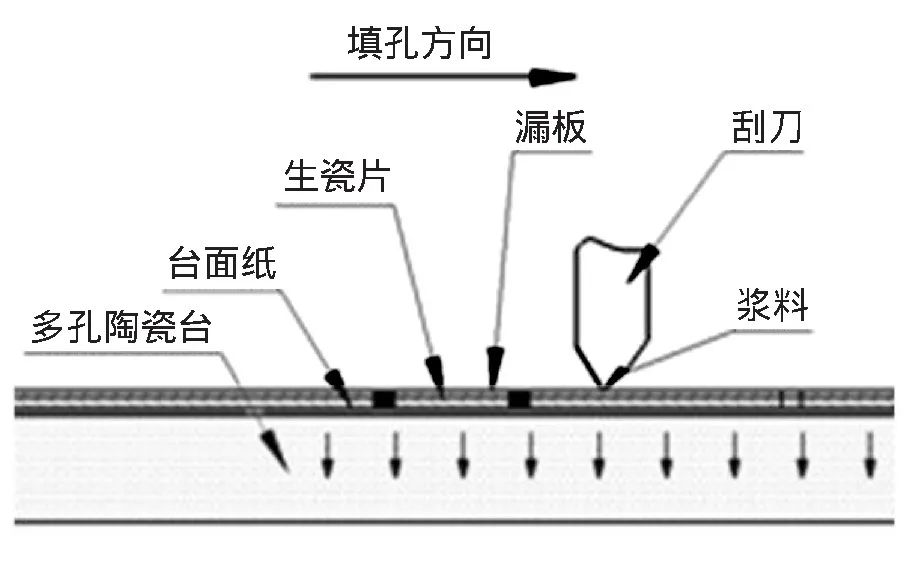

填孔的原理如图4所示, 在刮刀向右运动时带动浆料向右运动, 同时刮刀的压力施加于漏板, 将浆料以很大压力压入漏板的孔中, 多孔陶瓷台通过透气纸从生瓷片底部抽真空, 有助于浆料填充在整个微孔的圆柱空腔里。下面的板从上到下依次为漏板、生瓷片、透气纸及多孔陶瓷台。

图4 HTCC填孔过程示意图

影响HTCC印刷填孔质量的主要因素是, 除填孔设备满足产品所需的技术指标要求外, 影响填孔质量的主要工艺参数有填孔压力与速度、刮刀角度与硬度以及真空负压与拖网延时等。

2.2.1 填孔压力与速度 微孔填充过程中, 如果使用填孔浆料黏度较大, 一般对应的填孔压力可达600 N以上, 填孔速度一般在20~50 mm/s之间, 并且保证基片通孔被挤压填满后边沿浆料外边没有渗漏。而如果压力太小或速度太快可能会导致所填基片通孔内部不饱满, 烧结后影响导通效果。 2.2.2刮刀角度与硬度 在印刷填孔过程中刮刀角度如图4所示, 且填孔刮刀的硬度一般为肖氏硬度70~90。 2.2.3 真空负压与脱网延时

在基片填孔过程中多采用多孔陶瓷作为工作台面, 这样尽量保证真空负压均匀, 而真空负压的大小主要取决于所用浆料的黏度以及台面纸的透气性, 如果真空负压太大会使填到基片通孔中的浆料被吸掉很大一部分, 导致填孔正面塌陷;如果真空负压太小, 会使填孔底面浆料不够饱满;拖网延时也是影响填孔效果的一个重要参数, 拖网太快可能会导致所填浆料被带出一部分, 一般大于1 s。

国内生产的填孔设备已达到国际先进水平, 完全满足目前国内填孔工艺的要求。图5为国内HTCC行业的某主流品牌自动对准填孔设备。采用印刷填孔的方式主要具有以下优点:

(1) 对准精度高;采用两个高分辨率的CCD相机识别位置, 配以高精度三维运动工作台校正位置, 对准精度可达10μm。以目前的填孔工艺, 最小孔径准75μm, 可满足定位要求。

(2) 填孔压力大小精密可调;采用比例阀和精密减压阀相结合的方式调节填孔压力, 压力精度可到1 N。

(3) 填孔精度高;采用平面度高及透气性好的陶瓷工作台吸附生瓷片, 工作台与漏板的平行度优于30μm, 保证填孔的一致性。

(4) 效率高;采用自动上、下料的模式, 实现了自动化生产, 提高了效率。

图5 TY-360型自动对准填孔机

目前主流工艺中HTCC组件微孔填充的孔径大小都在准100μm, 而未来几年主流工艺微孔填充大小在准30~50μm以内, 孔径变化趋势越来越小, 要求设备的印刷压力越来越大 (1 200 N) 。

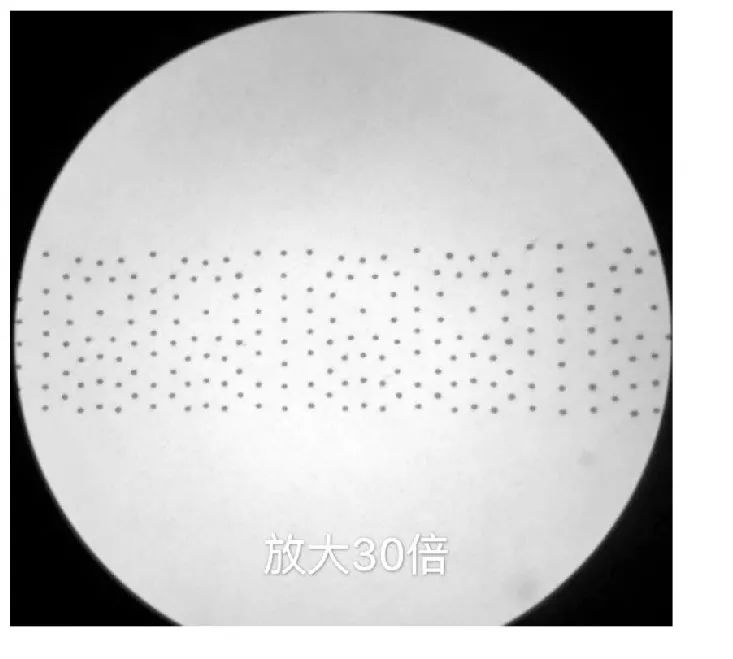

图6为HTCC基片填孔的效果图。填孔孔径准75μm, 压力1 000 N, 采用0.127 mm厚度的生瓷片。

图6 HTCC基片孔径准75μm放大30倍图

3 结 论

文中介绍了基于印刷方式下的微孔填充工艺的HTCC金属化技术, 详细介绍了印刷填孔工艺在HTCC金属化的应用及国内印刷设备。并将此印刷填孔工艺广泛应用于HTCC行业的陶瓷金属化, 取得了很好的实际应用效果。

审核编辑 :李倩

-

电路设计

+关注

关注

6678文章

2459浏览量

204991 -

热导率

+关注

关注

0文章

41浏览量

9287

原文标题:微孔填充工艺在HTCC金属化方面的研究

文章出处:【微信号:中科聚智,微信公众号:中科聚智】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

美能网版智能影像测试仪亮相N型高效电池大会,彰显电池金属化技术应用优势

玻璃基板之通孔金属化电镀技术

改进丝网印刷工艺,晶硅太阳能电池正面银电极金属化效率高达22.1%

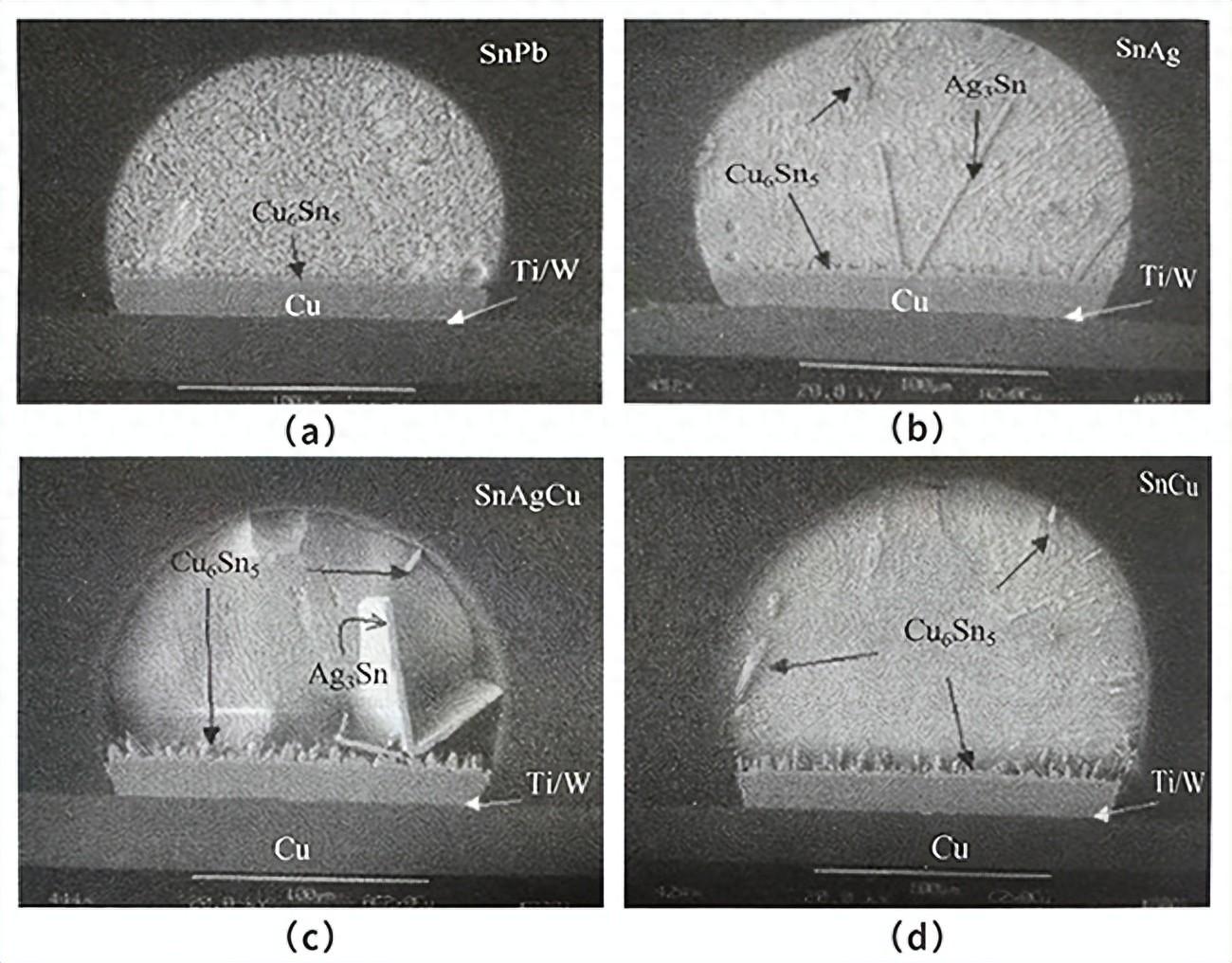

无铅共晶焊料在厚Cu凸点下金属化层上的润湿反应

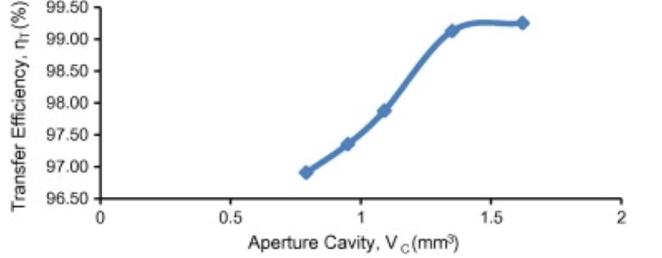

转移效率和回流曲线对印刷锡膏的影响

金属化薄膜电容氧化时方阻会变大吗

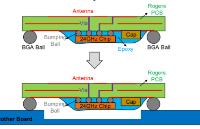

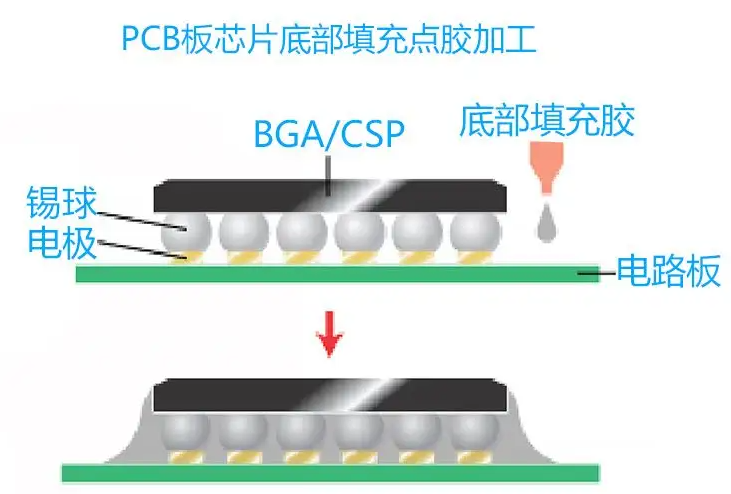

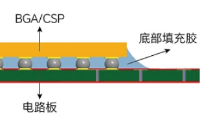

底部填充工艺在倒装芯片上的应用

详解点胶工艺用途和具体要求

CBB金属化薄膜电容存在失效问题吗?

17芯航空插头为什么要金属化

基于印刷方式下的微孔填充工艺的HTCC金属化技术

基于印刷方式下的微孔填充工艺的HTCC金属化技术

评论