作者:朱晨俊;李慧;伍艺龙;董东;张平升

摘 要

导电胶广泛应用于陶瓷基板组装工艺中,装配过程中时常出现树脂溢出现象。严重的树脂溢出会导致后道工序无法顺利开展,影响组装效率和良率。

通过相关试验说明了树脂溢出与陶瓷基板表面能没有明显的相关性,但与基板孔隙率和表面极性污染物存在正相关,并通过不同条件下的烘烤试验分析了其对基板极性污染物的去除效果,给出了便捷高效的溢胶改善方法。

1引 言

随着电子产品微型化、高集成度化的发展趋势,导电胶以其线分辨率高、工艺条件温和、环境友好的优点受到微电子行业和研究者的广泛关注[1]。导电胶是一种具有一定导电性能的胶粘剂,由预聚体、导电填料、固化剂和稀释剂等其他助剂组成[2]。

目前应用最为广泛的是环氧树脂基导电胶。在贴片或固化过程中,导电胶中的树脂等有机溶剂容易通过陶瓷基板表面微孔结构进行扩散,形成白色或琥珀色印迹,严重时扩散出来的有机溶剂覆盖在相邻焊盘上,影响后续金丝键合质量[3]。同时,导电胶中有机溶剂的严重溢出还会导致其内部疏松多孔,降低导电性能和粘接强度,溢出的树脂溶剂中夹杂的导电粒子在加电情况下易发生电迁移引起短路。

有研究表明树脂溢出现象是基板表面能主导的,高表面能基板表面更容易出现溢胶现象[3,4]。但是由于基板表面自由能是由表面材料、粗糙度、孔隙率、表面污染物等多个因素共同决定的,而现有文献中缺少对表面能中主导树脂溢出因素的定位和进一步研究.

故本文首先通过相关试验分析了树脂溢出与陶瓷基板表面孔隙率、极性污染成分的关系。随后通过不同条件下的烘烤试验,分析了烘烤对于去除基板表面极性污染物的效果,为改善陶瓷基板溢胶提供了便捷有效的方法。

2树脂扩散因素

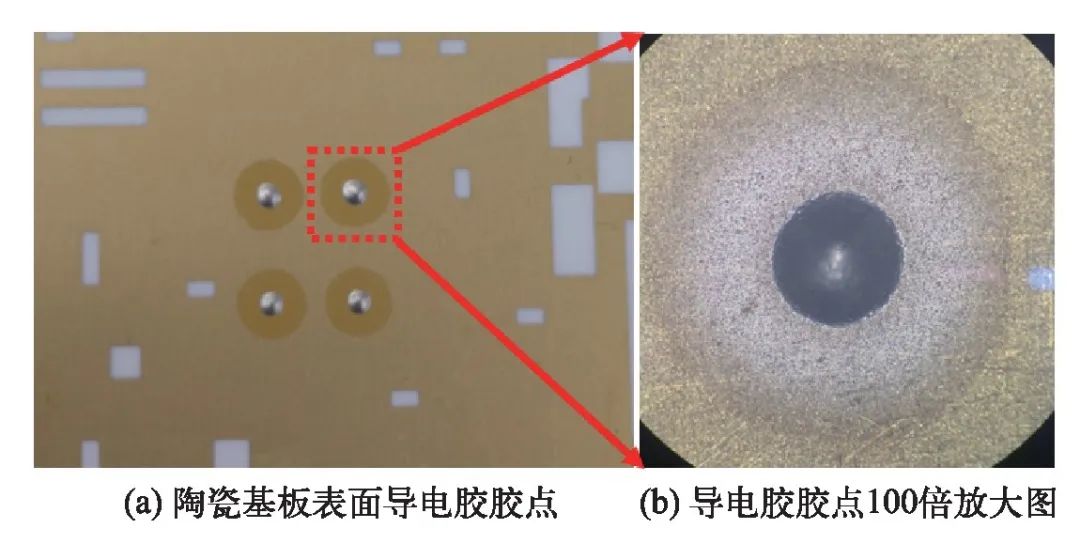

导电胶在陶瓷基板上的溢出现象主要是树脂溶剂因毛细作用通过基板表面微孔浸渗润湿、低粘度聚合物发生迁移的结果,导电胶在基板表面溢出如图1所示。树脂溢出的发生涉及多种原因,包括基板表面自由能(润湿热动力学)、导电胶的粘稠度、固化时间、表面污染物以及基板表面粗糙度、孔隙率等。

图1 导电胶在基板表面溢出

2.1 基板表面自由能

表面能是创造物质表面时对分子化学键破坏的度量。它是表面张力的另一种说法,分别代表热力学和力学研究表面性质时所用的物理量。通常高表面自由能的基板更有利于环氧胶的润湿,也更易出现溢胶现象。

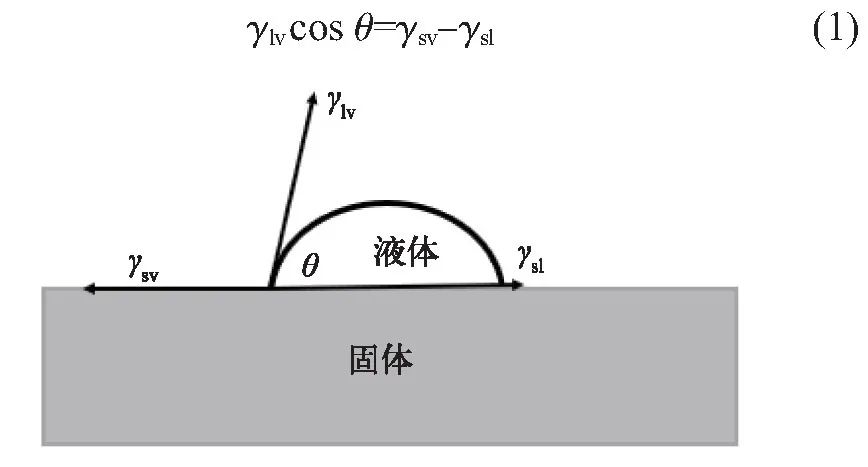

固体表面自由能最直接有效的测量方法是接触角法[5],这种方法的本质是基于描述固液气界面体系的杨氏方程推导而出的。在非真空条件下液体与固体接触时,固液界面处会同时受到固体表面能γsv、液体表面能γlv和固液界面能γsl的作用[6],使得液体在固体表面呈现特定的接触角θ,固液气界面的受力情况如图2所示。在固液界面处达到平衡条件时,可以得到[7]:

图2 固液气界面的受力情况

根据Owens二液法,固体表面能可以分为极性分量和色散分量两部分,对式(1)进行变换可以得到:

式中γdsv和γpsv分别为固体的色散分量γdlv和γplv极性分量,γdlv和γplv为液体的色散分量和极性分量。故只需要2种已知γdlv和γplv的试验液体就可以通过求解2个独立方程计算得到固体表面的色散分量γdsv、极性分量γpsv和总表面能。

2.2 导电胶的粘稠度

由于毛细作用和导电胶粘附力的热动力学行为,会提高其在基板表面的润湿性。低粘度的导电胶中含有的低分子量树脂成分更多,更容易出现溢胶现象。同时,导电胶密度上的差异、分子量分布的跨度以及流变填料的种类等因素都会在不同程度上导致树脂溢出。

2.3 固化时间

导电胶在施胶于基材后的放置时间越长,越容易出现溢胶现象。为防止树脂溢出现象的发生,应该尽可能缩短点胶后的放置时间,尽早固化。

2.4 表面污染物

陶瓷基板表面在烧结过程、存放周转过程以及后道工序中带来的各种污染也会增加树脂溢出的可能性。由于陶瓷基板表面疏松多孔的特性,这类污染通过简单的清洗工序可能无法有效去除。

2.5 表面粗糙度和孔隙率

陶瓷基板表面疏松多孔的特性为液体润湿提供了良好的基础。粗糙的表面增加了液体与固体表面之间的接触面积,同时孔隙的存在会增强毛细作用,也更容易残留各工序环节引入的污染。

3实验分析

3.1 表面能测试

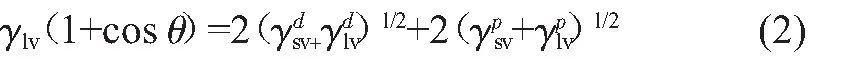

为进一步明确影响陶瓷基板树脂溢出的主要因素,选用A6M型号生瓷烧结的不同批次LTCC基板3件进行试验。使用无水乙醇浸泡清洗LTCC基板样件15 min,然后在125℃烘箱烘烤30 min去除残留的清洗溶剂。

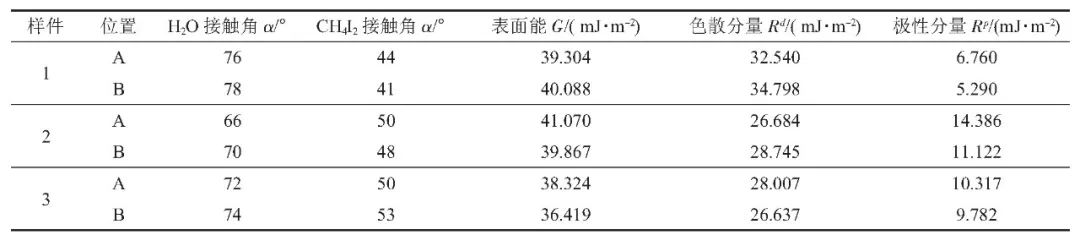

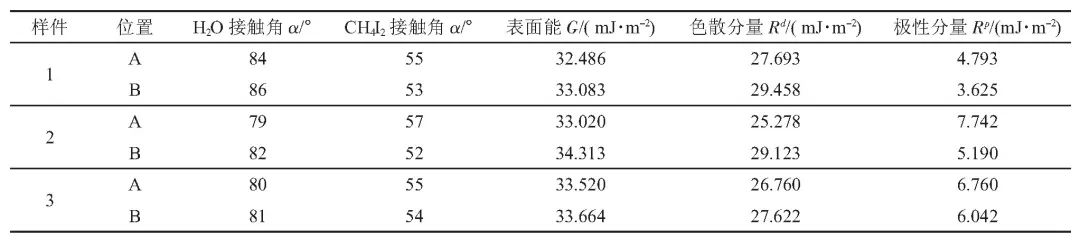

对每件LTCC基板样件A、B两处位置(见图3)使用H2O和CH4I2两种不同极性的液体通过静滴法测量接触角(如图4所示)。采用Owens二液法计算即可得到3个样件A和B两处的表面能数据,样件表面的接触角和表面能分量如表1所示。再使用H20E导电胶在样件A、B处点相同体积量的胶点,观察4 h内的溢胶情况。

图3 LTCC基板样件

图4 静滴法测量液体接触角

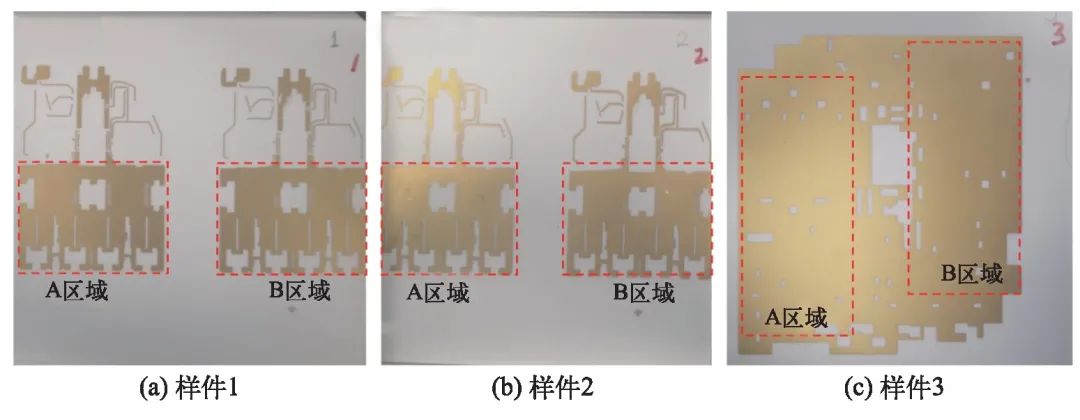

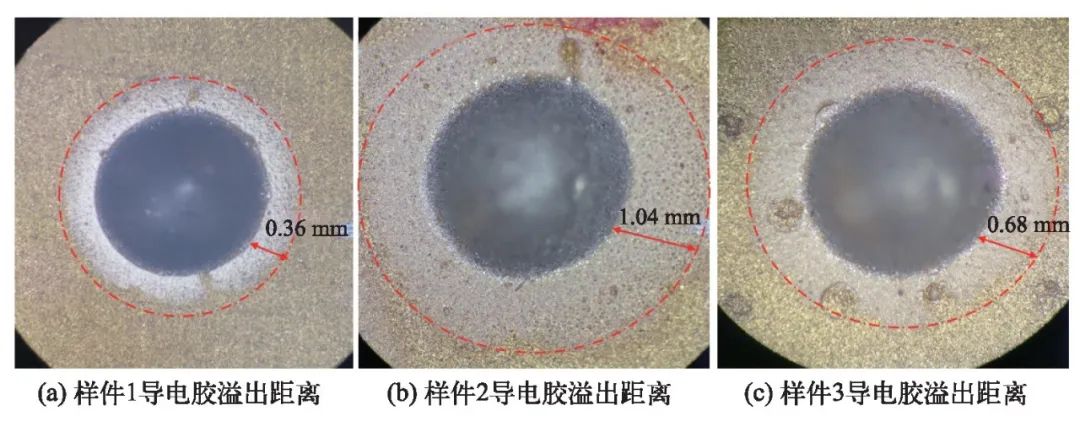

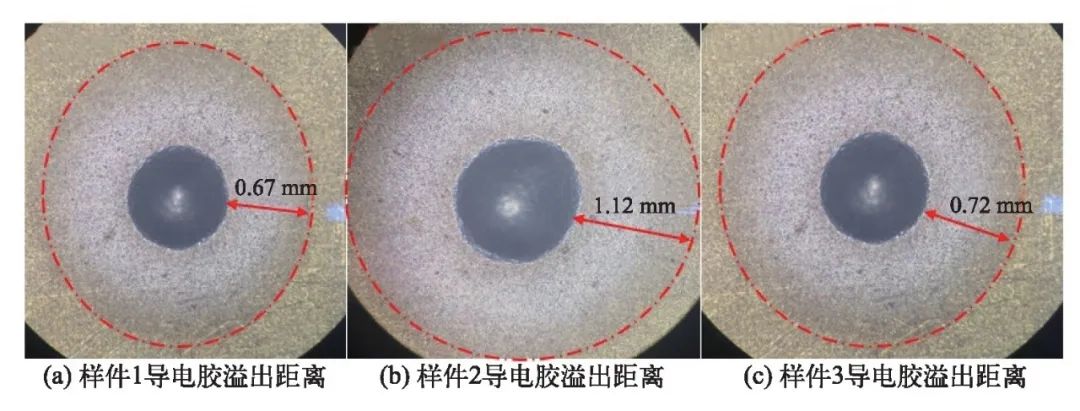

点胶后4 h部分胶点的溢胶情况如图5所示,可以明显看出胶点周围存在一圈白色树脂层。通过整理溢胶距离随时间的变化情况得到如表2所示的溢胶情况,从表中可以看出溢胶距离和总表面能没有明显的相关性,但是和表面能极性分量存在正相关。整体上表现出表面能极性分量越大的基板表面溢胶距离越大。

HSIUNG等人对溢胶问题的研究也得出了类似的结论[8]。这是因为高极性分量的基板表面中存在很多极性官能团,在极性力作用下加速了导电胶中轻分子量树脂成分的分离。这些极性官能团成分主要来自于基板表面在烧结、周转、存放以及各工序环节中沉积的污染物。

3.2 基板表面形貌分析

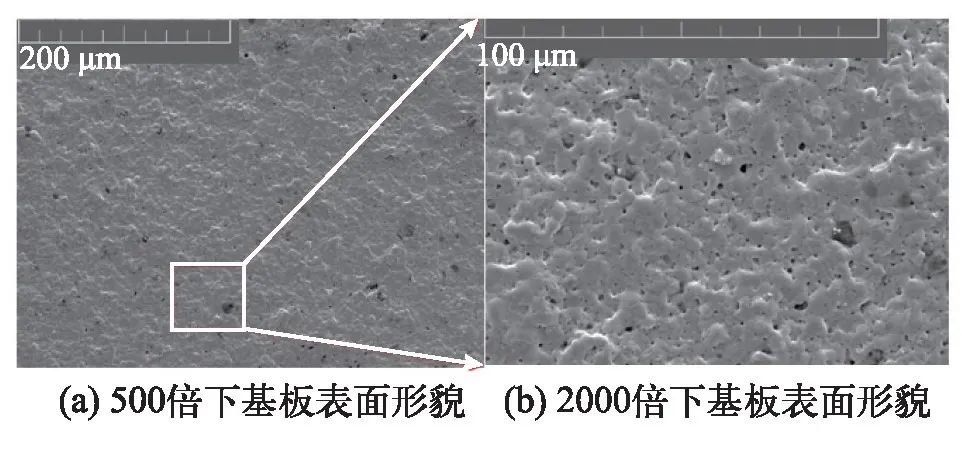

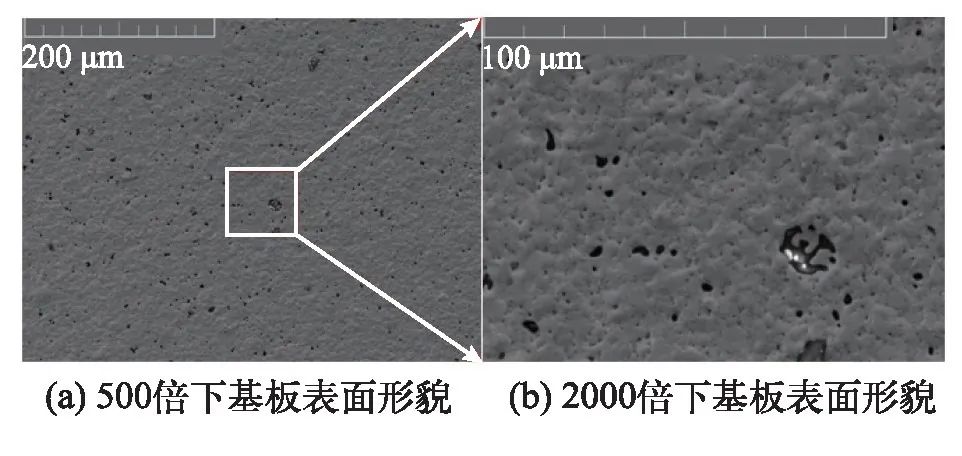

基板表面形貌在很大程度上也会影响导电胶树脂溢出,陶瓷基板疏松多孔的结构更容易沉积污染且不易清除。选取溢胶试验中树脂溢出现象相差较大的样件1和样件2进行SEM分析,得到两个样件表面形貌如图6和7所示。

通过对比可以看出溢胶更为严重的样件2表面存在很多尺寸较大的孔隙,而溢胶情况较好的样件1表面镀层相对致密。基板表面孔隙会导致沉积的污染不易被清除,污染中的极性官能团会加速导电胶中轻分子量树脂成分的溢出。

表1 样件表面的接触角和表面能分量

图5 点胶后4 h基板A区域部分胶点溢胶情况

表2 样件表面能与溢胶距离

图6 样件1表面形貌SEM图

图7 样件2表面形貌SEM图

3.3 烘烤试验

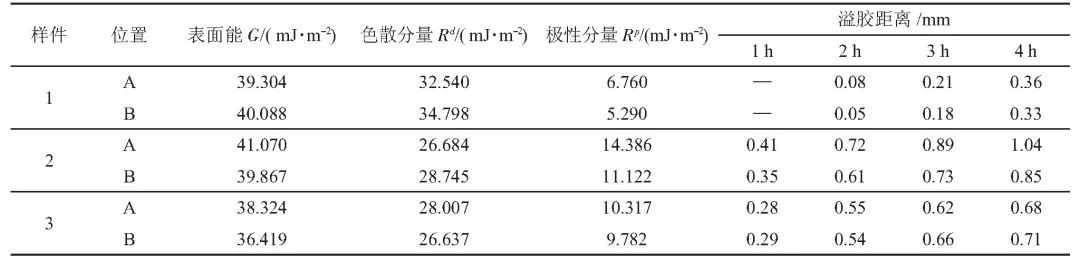

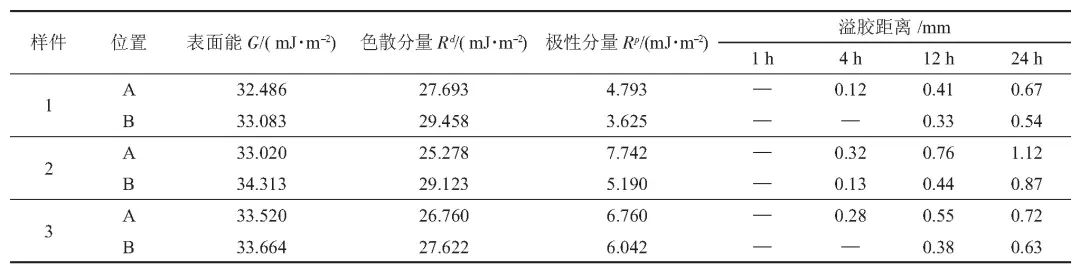

为便捷有效地改善陶瓷基板表面严重的树脂溢出现象,将上述3个试验样件在200℃、100 Pa真空条件下烘烤2 h,进一步测量基板表面能并分析溢胶情况。真空烘烤后的样件表面能数据如表3所示。

对比表1数据可以发现总表面能G、色散分量Rd和极性分量Rp均呈现下降趋势,这是由于在200℃下去除了基板表面部分易挥发的污染物,同时部分有机污染物被降解碳化。而样件2B和样件3B处的色散分量Rd增大是因为高温下污染物被降解碳化过程中同样会生成新的化合物附着在基板表面,从而导致两处色散分量略微增加。

对烘烤处理后的3件基板在靠近之前点胶位置处进行溢胶试验,得到如表4所示的溢胶数据。烘烤后基板出现溢胶现象的时间显著推迟,并且溢胶距离也明显下降,如图8所示。结合前文中的试验数据可知真空烘烤通过去除基板表面污染物使得其表面极性官能团显著减少,从而降低了导电胶中树脂溢出的速度。

从表4数据中还可以发现样件1A的极性分量(4.793 m J·m-2)低于样件3B的极性分量(6.042 m J·m-2),但是样件1A却先出现了溢胶现象且24 h后的溢胶距离也更大。这是因为溢胶问题不仅与基板表面极性污染相关,还与基板镀层表面形貌相关,不同批次基板烧结参数、烧结环境的差异都会影响基板溢胶情况。

4结 论

本文通过对LTCC陶瓷基板进行表面能测试、表面形貌分析和溢胶试验,证明了溢胶与基板表面极性污染的相关性。基板表面极性污染越多,溢胶情况越严重。陶瓷基板表面的极性污染成分为树脂润湿提供了良好的热力学前期条件。

通过真空烘烤将附着于基板表面的污染成分去除、降解,从而明显改善了基板溢胶情况,延缓了溢胶的发生,为微组装过程中基板溢胶问题提供了便捷高效的解决方法。

表3 烘烤后样件表面能

表4 烘烤处理后样件溢胶距离

图8 烘烤后点胶24 h基板A区域部分胶点溢胶情况

审核编辑:汤梓红

-

导电胶

+关注

关注

0文章

102浏览量

11717 -

陶瓷基板

+关注

关注

5文章

223浏览量

11578

原文标题:陶瓷基板溢胶机理分析及改善方法研究

文章出处:【微信号:中科聚智,微信公众号:中科聚智】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB陶瓷基板的发展前景分析

四种功率型封装基板对比分析

为什么你需要一块DPC陶瓷基板

先进陶瓷材料应用——氧化铝陶瓷基板

陶瓷基板的现状与发展分析

技术分享:铜基板的小孔加工改善研究

FPC柔性线路板溢胶应该怎样去解决

半导体用陶瓷绝缘基板成型方法研究

陶瓷基板(电路板)的可靠性研究及其相关测试方法

陶瓷封装基板在微波器件中的应用研究

为什么DPC比DBC工艺的陶瓷基板贵?

陶瓷基板溢胶机理分析及改善方法研究

陶瓷基板溢胶机理分析及改善方法研究

评论