中国及全球主要工业国家都正在推动工业和制造领域的转型,通过提升数字化水平和生产效率来抵消劳动力短缺和成本上涨。国内“十四五”规划拟将工业互联网平台应用的普及率从15%提高到45%,并在产品研发、制造执行、内部运营、维护服务和类似的流程中,将管理和运营的数字化比例从55%提高到68%。工业数字化,制造业首当其冲,下面看看制造业的几个常见场景“样本”。车间装备线——装配系统变得越来越复杂,为高度灵活的模块化装配机器增加了智能。为了将这些机器提升到一个新的水平,每个部件都需要针对实时通信和监控进行优化。毕竟,在整个装配过程中,只有一个组件发生故障就可能导致完全关闭。

中国及全球主要工业国家都正在推动工业和制造领域的转型,通过提升数字化水平和生产效率来抵消劳动力短缺和成本上涨。国内“十四五”规划拟将工业互联网平台应用的普及率从15%提高到45%,并在产品研发、制造执行、内部运营、维护服务和类似的流程中,将管理和运营的数字化比例从55%提高到68%。工业数字化,制造业首当其冲,下面看看制造业的几个常见场景“样本”。车间装备线——装配系统变得越来越复杂,为高度灵活的模块化装配机器增加了智能。为了将这些机器提升到一个新的水平,每个部件都需要针对实时通信和监控进行优化。毕竟,在整个装配过程中,只有一个组件发生故障就可能导致完全关闭。数字化加工——数字技术对原型设计和制造产生了巨大影响。就像3D打印一样,CNC铣削和激光切割等应用被广泛使用,加快了所有行业的开发周期。现在,可以直接通过设计软件制造实际产品,依靠具有集成安全功能的精确可靠的运动控制,从而实现更安全、更可靠、效率最高的设备。

自动拾取和放置机器——虽然拾取和放置机器似乎只进行基本运动,但有些机器需要最高的灵活性来完成要求苛刻的任务,例如将单个组件放置在PCB上或从传送带上拾取物体并相应地放置它们。无论任务如何,所有拾取和放置机器都需要高效、可靠和灵活的驱动器。

输送系统——物料的传送在工厂运营中具有非常重要的地位,它是工业化生产的一个重要环节,好的物料流转方式,不仅省时、省力、降低成本,可保持生产线的运转,而且会大大提高我们的生产效率。

在几乎所有这些工业应用的场景,我们可以发现几乎都有电机在里面发挥着重要作用。随着工业制造的数字化发展,市场对步进电机的要求也趋于严苛,不仅要求低噪声、运行平稳、高能效、高速度高扭矩,还要求增加对设备和过程的实时监控异常行为进行优化。

输送系统——物料的传送在工厂运营中具有非常重要的地位,它是工业化生产的一个重要环节,好的物料流转方式,不仅省时、省力、降低成本,可保持生产线的运转,而且会大大提高我们的生产效率。

在几乎所有这些工业应用的场景,我们可以发现几乎都有电机在里面发挥着重要作用。随着工业制造的数字化发展,市场对步进电机的要求也趋于严苛,不仅要求低噪声、运行平稳、高能效、高速度高扭矩,还要求增加对设备和过程的实时监控异常行为进行优化。特别是与系统功能密切关联的步进电机,如果通过在芯片级集成高级诊断,实现运动和力控制与监测,可以提前实现部分工业4.0的自动诊断功能,提高准确性、可靠性和效率,无论是数字加工、车间装配线,还是自动拾取与放置机器或者生产线测试测量设备,将实现更高的精度和效率,并大大减少停机时间。 基于创新技术实现无传感器的运动 在步进电机应用场合如何实现运动和力控制?传统的思路可能立即会想到:第一,增加力矩传感器;第二,检测电机电流。但是,增加力传感器会带来系统成本的增加。对一个开环系统的步进电机来说,大多采用恒流斩波控制,其电流是恒定的。检测电机电流只能增加编码器,这种方法也会增加控制系统的成本。

步进器和 BLDC 等电动机利用磁场旋转,从转子的角度来看,定子的电磁场拉动或推动转子。这会导致转子磁场与定子旋转场方向之间的相移,该相移是负载角,或电机转子和定子的两个磁场方向之间的角度。在正常负载条件下,负载角较低,流入电机的部分能量也流回电源,从而产生反电动势。该反电动势表示电机上的机械负载,这意味着它可用于监控驱动系统的实际负载条件,而无需使用其他组件。

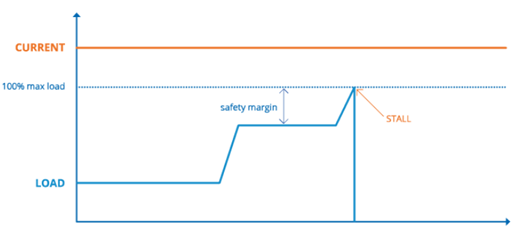

使用电机的反电动势原理,ADI Trinamic电机驱动StallGuard和CoolStep为电机应用增加了电机负载检测功能,实现无传感器归位和失速保护。StallGuard 是步进电机的无传感器负载测量,可提供有关负载角度的经济高效的反馈,灵敏度可根据应用需求进行调整,使其成为无传感器归位、自校准、距离测量或验证所有机械装置是否仍在安全裕度内运行的理想选择,无需参考或限位开关,并降低了需要精确参考的应用的成本和复杂性。通常,开环步进驱动器在过载情况下会因失速而丢失步数,例如当轴被阻塞时。StallGuard 技术可防止步进损失,通过在达到设定负载值时停止电机来保持步数完整性。无传感器技术可以检测多达 1024 个不同的负载水平,从而提供高分辨率反馈,以便对系统进行连续监控。

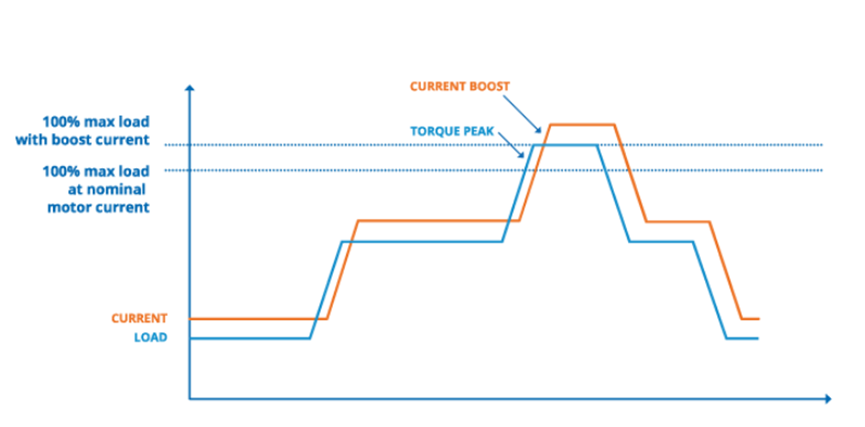

使用电机的反电动势原理,ADI Trinamic电机驱动StallGuard和CoolStep为电机应用增加了电机负载检测功能,实现无传感器归位和失速保护。StallGuard 是步进电机的无传感器负载测量,可提供有关负载角度的经济高效的反馈,灵敏度可根据应用需求进行调整,使其成为无传感器归位、自校准、距离测量或验证所有机械装置是否仍在安全裕度内运行的理想选择,无需参考或限位开关,并降低了需要精确参考的应用的成本和复杂性。通常,开环步进驱动器在过载情况下会因失速而丢失步数,例如当轴被阻塞时。StallGuard 技术可防止步进损失,通过在达到设定负载值时停止电机来保持步数完整性。无传感器技术可以检测多达 1024 个不同的负载水平,从而提供高分辨率反馈,以便对系统进行连续监控。CoolStep提供基于StallGuard值的动态电流控制,最初为医疗设备和实验室自动化开发的无传感器负载相关电流控制,始终以实际负载条件所需的最小量驱动电机。基于CoolStep和StallGuard技术,可以将电机能耗降低最高达90%,并有效减少热量的产生。而且,通过消除电流安全裕度并允许临时电流提升,CoolStep允许更小的电机,因为需要的扭矩储备更少。

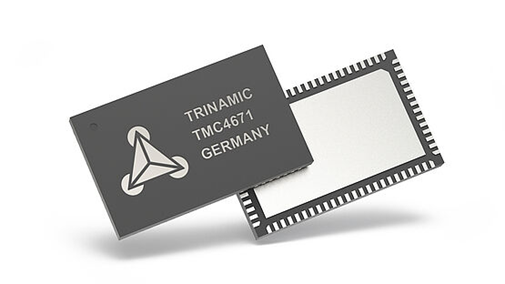

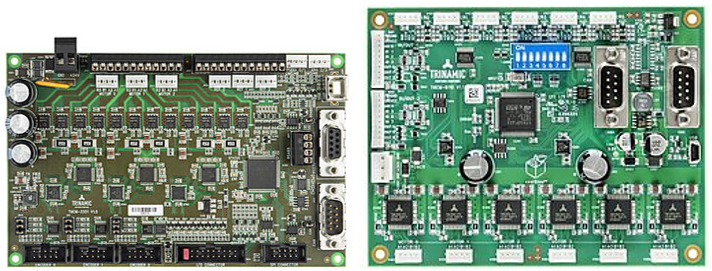

简单易用和成本效益原则是ADI Trinamic设计师在设计步进电机驱控芯片时的指导方针。这些方案将强大的步进电机驱动器和运动控制器集成在一块芯片上,将数字信息直接转换为平滑、精确、可靠的物理运动,被广泛地用于机器人、工业驱动、纺织、缝纫机、包装、工厂和实验室自动化、高速 3D 打印机、液体处理、医疗、办公自动化、视频监控、自动取款机等应用中。

简单易用和成本效益原则是ADI Trinamic设计师在设计步进电机驱控芯片时的指导方针。这些方案将强大的步进电机驱动器和运动控制器集成在一块芯片上,将数字信息直接转换为平滑、精确、可靠的物理运动,被广泛地用于机器人、工业驱动、纺织、缝纫机、包装、工厂和实验室自动化、高速 3D 打印机、液体处理、医疗、办公自动化、视频监控、自动取款机等应用中。

原文标题:电机驱动数字化制造的N个样本

文章出处:【微信公众号:亚德诺半导体】欢迎添加关注!文章转载请注明出处。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

亚德诺

+关注

关注

6文章

4680浏览量

15966

原文标题:电机驱动数字化制造的N个样本

文章出处:【微信号:analog_devices,微信公众号:analog_devices】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

高速数字化仪的技术原理和应用场景

高速数字化仪是一种用于采集高速模拟信号,并将其转换为数字信号进行处理和储存的设备。以下是对其技术原理和应用场景的详细介绍:一、技术原理

采样:高速数字化仪的采样率是指每秒钟采样多少次,采样率越高

发表于 10-21 14:34

高校转型数字化的原因有哪些

高校转型数字化的原因可以归结为多个方面,这些原因共同驱动着高等教育机构向数字化方向迈进。以下是几个主要的原因: 适应科技发展趋势: 随着信息技术的飞速发展,数字化已经成为各行各业不可逆

水利机械5G智能制造工厂物联数字孪生平台,推进制造业数字化转型

在当今这个科技日新月异的时代,水利机械行业正经历着一场深刻的变革,其中5G智能制造工厂物联数字孪生平台的引入,无疑是推动制造业数字化转型的重要驱动

金属冶炼及压延加工制造数字孪生可视化平台,推进行业数字化转型

金属冶炼及压延加工制造数字孪生可视化平台,推进行业数字化转型。随着科技的不断进步和工业的快速发展,金属冶炼及压延加工行业正面临着前所未有的挑战和机遇,

数字化工厂,推动制造业智能化发展

随着科技的不断进步,数字化工厂已经成为了制造业的新趋势,是的指利用信息技术和制造技术相结合,实现工厂生产过程的数字化、智能化和网络

船舶制造5G智能工厂数字孪生可视化平台,推进船舶行业数字化转型

船舶制造5G智能工厂数字孪生可视化平台,推进船舶行业数字化转型。随着数字化时代的到来,船舶行业正面临着前所未有的机遇与挑战。为了适应这一变革

数字化转型的“奇点”演进

当前,数字化转型已成为不可逆转的趋势,每一个工业企业都应该学习、思考和实践企业的数字化,这不仅仅是当前复杂市场格局的需要,也是未来企业长期发展、基业长青的基础。 而思考数字化转型的

数字化浪潮下探索制造业数智化之路

随着时代的发展,制造业正迎来一场数字化的浪潮。工业4.0的理念正在推动着企业走向智能化、自动化,而综合数字化平台则成为推动这一进程的关键引擎

积极布局工业元宇宙,推动工业制造业数字化转型发展

作为中国经济发展的重要引擎,上海正在积极布局工业元宇宙,以赋能新型工业化,推动工业制造业数字化转型发展。工业元宇宙是一个虚拟与现实相融合的数字化

电机驱动数字化制造的N个样本

电机驱动数字化制造的N个样本

评论