本文作者:Michael W. Kuper、Michael Metzmaier

为了实现这种级别的可靠性,制造商必须确保组件适合应用。严格控制成分,机械性能和加工,确保零件是可接受的。这些检查、验证和保障措施最大限度地延长了使用寿命,同时最大限度地减少了灾难性故障的风险。然而,正常操作的磨损最终会造成足够的损伤,需要修复或更换。累积的损伤通常是表面的,与更换整个转子相比,修复提供了成本和时间优势,同时增加与修复过程相关的最小风险。典型的修复工艺包括喷涂、电镀、电弧焊、等离子焊和激光焊。每种工艺都有优缺点,这取决于各种因素,包括损坏的位置和程度、操作条件、使用环境、基材和所需的修复材料以及客户接受度。本文特别关注激光焊接维修,以及激光焊接工艺如何有利于压缩机和涡轮轴的维修,包括要解决的问题。讨论内容包括最常修复的轴区域,在这些位置进行激光焊接的风险,以及验证该程序应要求的测试类型。激光束焊接在激光束焊接(LBW)出现之前,最常见的轴修复工艺是埋弧焊(SAW),主要是因为该工艺坚固耐用,沉积速率高。 然而,这一过程涉及高热量输入,这可能导致轴的变形和高残余应力。由于变形,SAW维修往往需要从维修区域移除所有突出的特征,重建这些特征,并进行广泛的覆盖,以确保有足够的加工余量来恢复尺寸。

此外,由于焊接产生的高残余应力,在最终加工之前,维修总是需要焊接后热处理(PWHT),这可以缓解残余应力,从而最大限度地减少加工操作期间的轴运动(扭曲)。

使用聚焦激光可以进行焊接(包括熔覆)、切割和热处理。虽然LBW自20世纪70年代就已经存在,但技术和经济能力的提高扩大了其工业应用范围,现在包括叶轮机械转子修复。

LBW的主要优势是它是一种高能量密度的工艺,因此能够以非常低的热输入进行焊接,从而最大限度地减少母材退化、热影响区(HAZ)的大小、残余应力和变形,同时还可以实现非常快的焊接速度。

同时,较小的热影响区也是有益的,因为较少的轴体积具有由聚变过程产生的热量引起的有害性能。

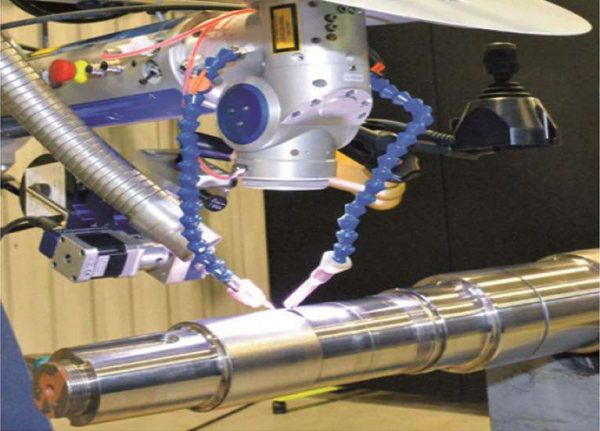

这在可热处理合金的情况下尤其重要,如淬火和回火钢,通常用于叶轮机械转子。激光焊接设置示例如图1所示。

图一、激光焊接

除了低热输入外,LBW工艺还可以生产具有冶金结合的高质量熔焊(没有分层,涂层中可能发生的附着),易于自动化,具有一致性和可重复性,并具有高几何精度。

为了充分利用LBW工艺的优势,工艺能力必须与应用相匹配,在实施LBW进行转子修复之前,必须研究下面概述的其他考虑因素。

金属填充

激光焊接有两种不同的工艺。一种使用粉末填充金属(LBW-P),另一种使用线基填充金属(LBW-W)。在LBW-P中,粉末通过管子和一个或多个喷嘴由惰性气体喷射从粉末喂料器输送,将粉末输送到焊接池中。

在LBW-W中,填充金属是通过手动或机械化送丝机将焊丝送入焊接池来输送的。

这两种方法在冶金和后勤方面存在差异,在确定某一特定修复的最合适工艺时必须考虑到这一点。考虑到ASME BPVC还没有考虑到这些差异,这一点尤其正确。

激光束焊接的焊接程序规范(WPS)的变量由ASME BPVC Section IX表QW-264和QW-264.1规定。

其中基本变量是与粉末填充金属有关的细节,包括粉末金属尺寸、密度和进料速率。然而,没有提到填充线参数。

这表明当前的规范只考虑粉末激光焊接应用。由此可见,工艺鉴定也只与粉末基激光焊接相关。

这就是为什么激光束焊接可能需要额外的工艺鉴定要求的原因之一。

激光源

激光焊接可采用多种激光光源。本文主要介绍两种最常见的焊接激光源Nd:YAG激光器和光纤激光器。

Nd:YAG激光器由掺钕钇铝石榴石晶体组成,由氙气手电筒激发产生激光束,而光纤激光器由一组二极管组成,激发掺稀土元素的光纤产生激光束。

虽然这两种激光源都可以用于转子修复,但它们都提供了折衷方案,包括光束质量、光束大小、光束频率、寿命、成本和效率。

选择最好的激光器取决于应用。然而,当ASME BPVC合规性是一个问题时,光纤激光器是更好的选择。

造成这种情况的原因是激光束产生方式的不同,以及它随时间的稳定性。在Nd:YAG激光器中,氙气闪光灯灯泡随着时间的推移而退化,并随着年龄的增长而变暗。

调光灯泡导致Nd:YAG晶体的激发减弱,从而降低了产生的激光束的强度。其结果是,在手电筒的整个使用寿命中,给定激光设置的输出功率会下降,尽管衰减的速度可能是未知的。

这对于合规性是有问题的,因为根据ASME BPVC Section IX表QW-264,激光功率是一个关键变量,在给定的焊接过程中不能改变。

对于Nd:YAG激光器来说,维持这一要求几乎是不可能的,尽管在代码中没有提到这一事实。与Nd:YAG光源相比,光纤激光光源不存在这个问题,因为激发是由二极管进行的。

因此,光纤激光器在需要遵守代码的情况下是非常优越的,并且可以说是必要的。

连续或脉冲激光器

一些激光系统现在有能力在脉冲模式和连续工作模式下工作。使用脉冲激光的优点是可以减少热输入,以最大限度地减小HAZ的大小、残余应力和畸变量。

除了一般的优点外,脉冲在特殊情况下也很有用,例如在无法进行PWHT的精加工零件上的焊接。这是因为脉冲功率比连续功率有更低的热输入。

然而,脉冲激光操作主要局限于LBW-W,因为LBW-P系统使用连续功率才能最有效地运行。这是因为在基于粉末的应用中,粉末是连续输送的,这将导致大量的浪费粉末或由于脉冲之间的热量不足而导致缺乏融合。

对于以丝为基础的系统,送丝机由设备精确控制,以保持稳定的焊接条件。值得注意的是,焊接模式作为一个独立变量也会对焊接过程的沉积速率产生影响,但这在很大程度上取决于系统的类型,以及修复的条件。

总的来说,焊接模式的选择应基于填充金属交付的类型,也基于修复的类型和所需的焊接性能。

焊口设计

为了尽量减少潜在的缺陷,接头设计必须适合所使用的焊接系统类型。线基焊接系统通常比粉末焊接系统更能容忍尖角和深槽。

这是由于导线系统不需要气体运输系统来将填充材料运送到焊接区。在基于粉末的焊接系统中,由衬底几何形状(如v型坡口)引起的用于将粉末输送到熔池的载气中的湍流会导致较差的粉末输送速率和较差的屏蔽性。

较差的粉末输送率会导致焊接效率低和多余的热量到达基体,而较差的屏蔽性能会导致孔隙率和氧化物夹杂物的形成。此外,对于LBW-P,多余的未熔合粉末也会积聚在接合处。

在这种松散的粉末上焊接会导致严重的缺陷,包括缺乏融合、孔隙或开裂。因此,基于粉末的填充金属在坡口的输送需要更宽的坡口角度,这创造了更多的焊接接头,但也增加了坡口的体积。

因此,在使用LBW-P时,提取试样所需的v型槽体积与激光焊缝的典型尺寸相比非常大,使得制造用于工艺鉴定的试样不切实际。

在基于导线的填充金属输送的情况下,凹槽的倾斜壁为保护气体和导线输送带来了几何挑战,这增加了孔隙率的可能性,增加了缺乏融合缺陷的易感性。

然而,坡口焊接是可以用LBW焊接的。此外,对于大多数适用LBW的轴修复,修复往往是焊接覆盖,不需要坡口焊接。

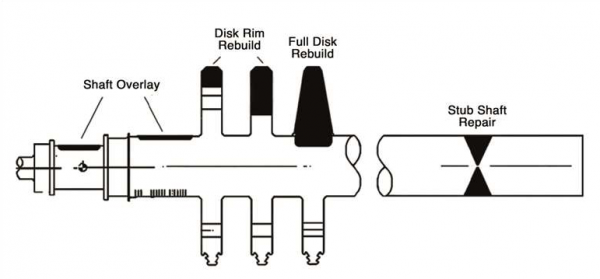

图2显示了常见的轴修复类型,包括覆盖、堆积和存根修复。虽然存根修复需要坡口焊接,但通常不会使用LBW,因为其他工艺具有更高的沉积速率。

关于填充材料类型,LBW-P和LBW-W可用于一般的轴修复,但当焊接接近可能导致粉末工艺湍流的步骤或特征时,应采取谨慎措施。

然而,焊接工艺资格要求对于LBW-P来说可能是不可能的或不切实际的,而且LBW-P在孔隙度不可接受的情况下也可能会遇到困难。

图二、常见的轴类维修

填充金属的成本和可用性

选择填充金属的能力取决于所讨论材料的可用性。

一般来说,导线和粉末版本可用于各种材料。

然而,线基材料往往仅限于常见的焊接合金,而粉末材料往往面向更高的合金钢和特殊合金。

这是因为粉末生产的关键驱动因素之一是基于粉末的增材制造,对于更奇特的材料来说,它的成本效益比最高。

正因为如此,很难找到粉末形式的碳和低合金钢,因为这些材料足够便宜,对于大多数工业应用来说,使用粉末形式并不具有成本效益。

由于碳素钢和低合金钢在叶轮机械工业中大量使用,由于这些材料的更好可用性,基于线的激光焊接系统往往是一个更好的选择。此外,电线形式的填充金属通常也比粉末形式便宜。

缺陷

从应用的角度来看,粉末基激光焊接和线基激光焊接之间的一个主要区别是缺陷的类型和焊接过程中形成缺陷的可能性。

LBW-W能够产生完全致密、无缺陷的焊缝,而LBW-P通常具有最少的孔隙率。无论如何,次优的焊接参数、接头几何形状或条件都会在任何一种工艺中产生缺陷。

激光焊接中出现的典型缺陷包括以下几种,如图3所示,其中显示了LBW-P覆盖层中的缺陷:

1、孔隙度;

2、缺乏融合;

3、未融合的粒子;

4、裂纹。

多孔性的特征是在焊接沉积物中出现的空隙,由凝固过程中被困住的气体逃逸而产生。

对于LBW,有几种方法可以将气体引入焊池,但主要的理论包括捕获保护气体或金属蒸汽,由不稳定的小孔焊接引起的空化,以及在雾化过程中被困在粉末颗粒中并在焊接过程中释放的气体。

此外,焊接过程中保护气体覆盖不良会导致气孔,这通常是由于不正确对齐的气体透镜或焊池附近的湍流造成的。

这可能是因为固化焊池的快速氧化所产生的湍流,或由于燃烧空气中的氧气而产生的气体。最后,母材和填充材料洁净度的缺乏也会导致孔隙率。

在有机物质(油,油脂,污垢,氧化物等)上焊接会导致在焊接过程中脱气,当它凝固时被困在焊接池中。

缺少熔合的特征是填充金属与母材金属没有熔合的位置。当热源产生的热量不足以使填料和贱金属结合时,就会发生这种情况。

造成这种情况的典型原因包括焊接角度差,填充材料进料速率过高,和/或激光功率不足。与未熔合类似,未熔合颗粒的特征是焊缝中存在未熔合粉末的残留物。

这种类型的缺陷是LBW-P独有的,因为它涉及粉末,而LBW-W没有。颗粒未融合的原因类似于缺乏融合,即没有足够的热量来充分融化和融合填料材料与基材。

图三、激光焊接中出现的典型缺陷。这些缺陷是在使用粉末填充金属的焊接中发现的。多孔性可以在每张图像上看到斑点。

这通常是因为激光没有足够的时间、功率和/或正确的定位来熔化焊接区域的所有填充金属。

裂纹的特征是焊缝金属因应力而断裂。裂纹可能由多种因素引起,常见的例子包括高度约束的接头设计、快速冷却速率、填充金属易感性、污染、焊缝形状和/或不正确的焊接参数。

审核编辑:汤梓红

-

焊接技术

+关注

关注

2文章

154浏览量

17598 -

修复

+关注

关注

1文章

718浏览量

22754 -

激光焊接

+关注

关注

3文章

487浏览量

21031

原文标题:激光焊接技术在叶轮机械转子修复上的应用

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

激光焊接技术在叶轮机械转子修复上的应用

激光焊接技术在叶轮机械转子修复上的应用

评论