公差分析是指在满足产品功能、性能、外观和可装配性等要求的前提下,合理地定义和分配零件和产品的公差,优化产品设计,从而以最小的成本和最高的质量制造产品。公差分析是面向制造和装配的产品设计中非常重要的一个环节,对于降低产品成本、提高产品质量具有重大影响。

01公差分析具体的步骤:

1) 定义公差分析的目标尺寸和判断标准。

2) 定义尺寸链。

3) 判断尺寸的正负。

4) 将非双向对称公差转化为双向对称公差。

5) 公差分析的计算。

6) 判断和优化。

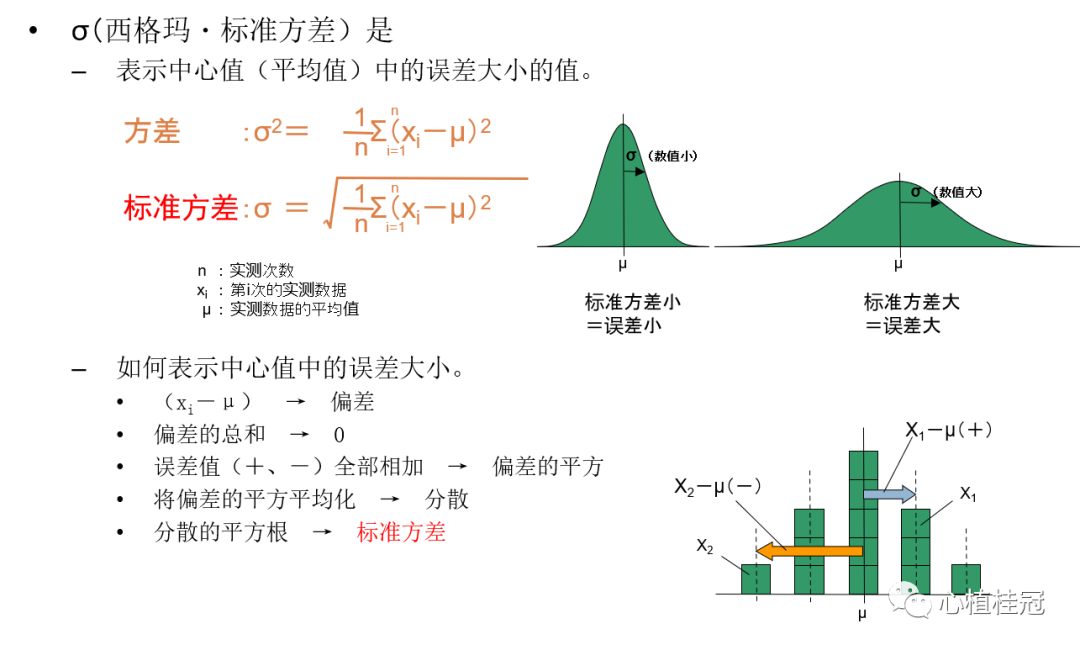

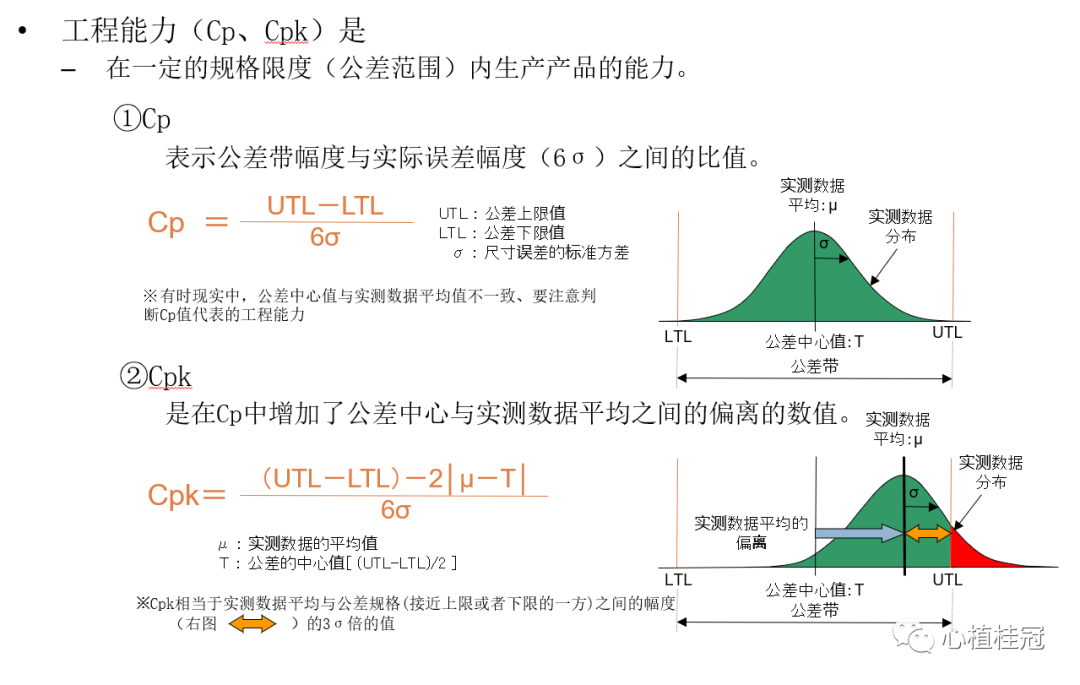

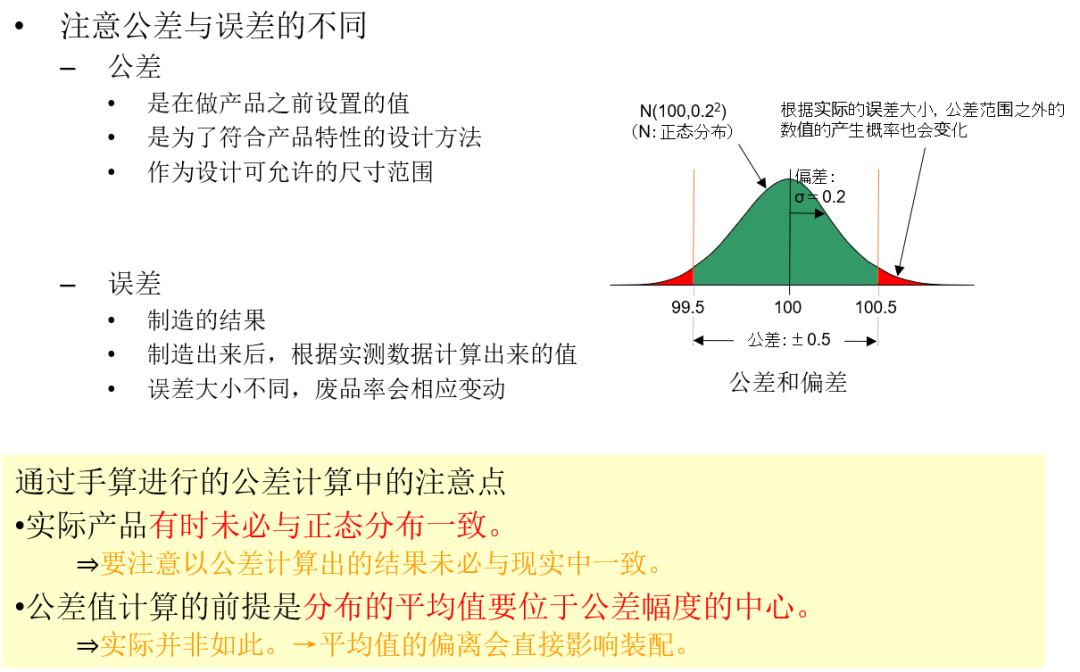

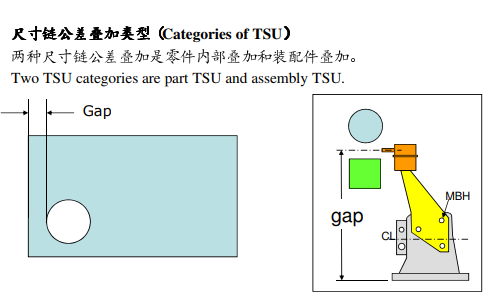

02公差分析基础知识:

03公差变异分布规律:

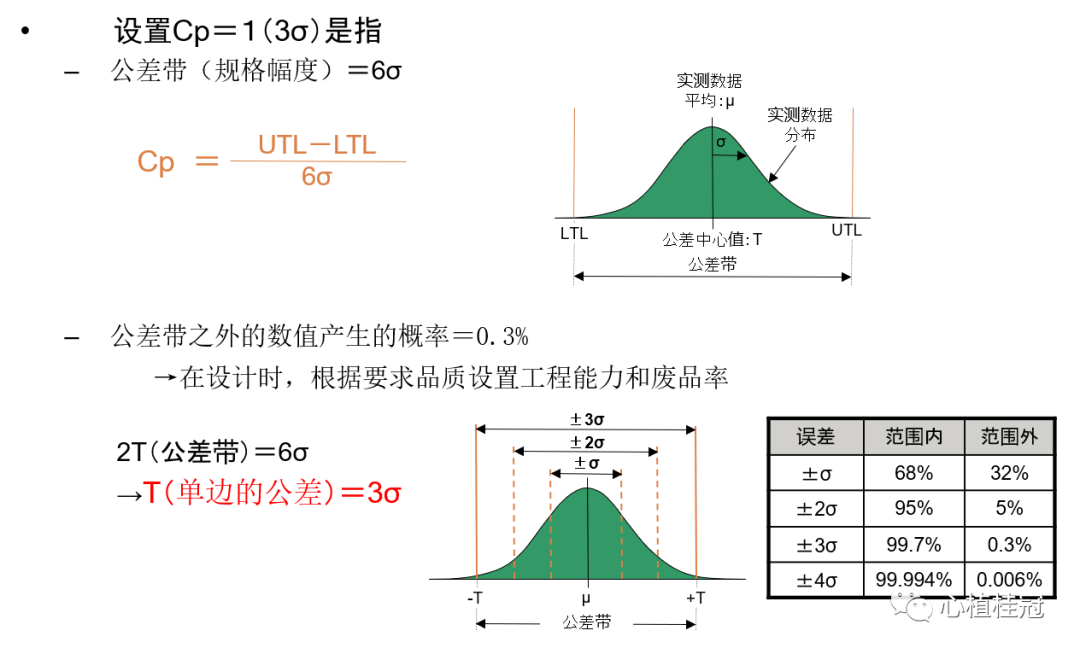

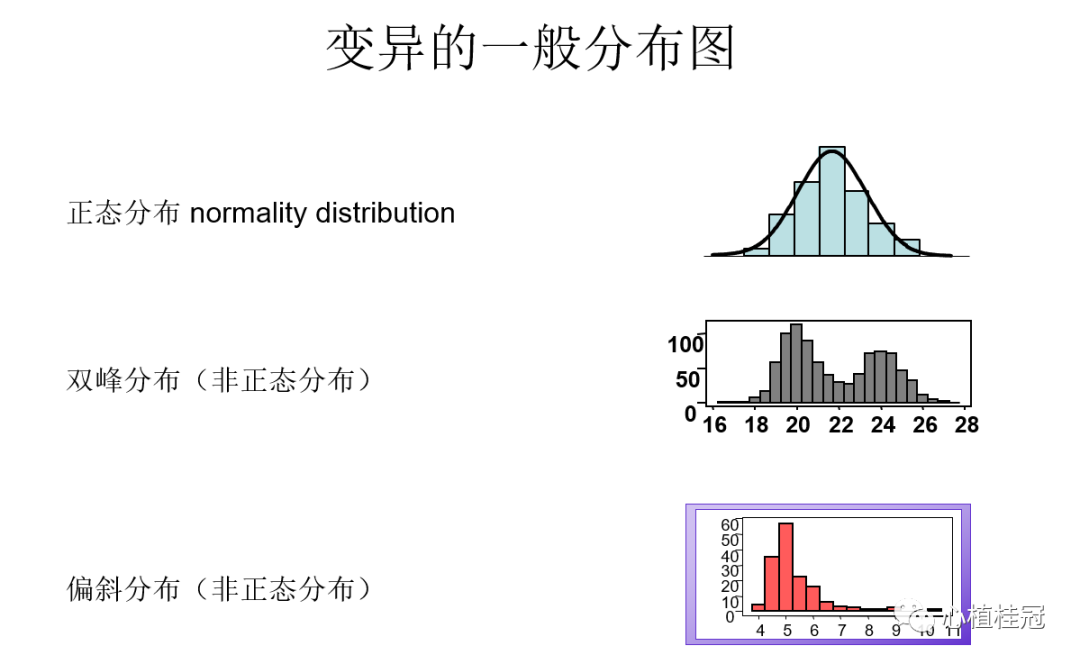

公差的设定就是为了规范产品在设计和生产过程中理论值发生的变异,一般变异有(如下图)三种规律,我们的尺寸公差分析都是默认正态分布来分析的。

04公差分析的种类

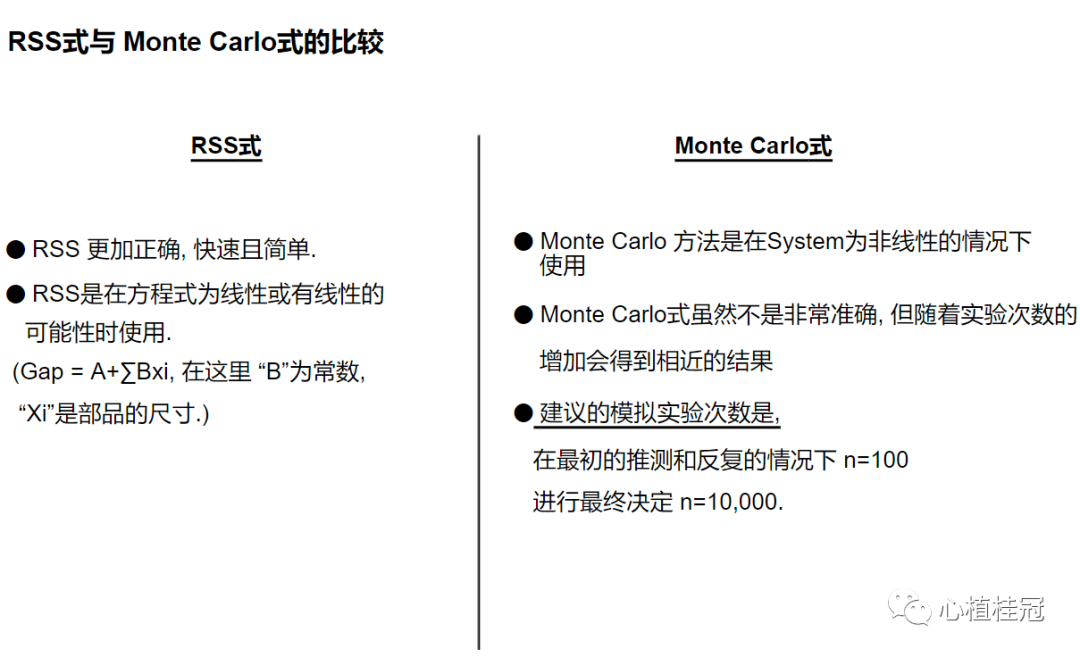

常用的公差分析的计算模型有四种,一是极值法,二是均方根法,三是六西格玛法,四是蒙特卡洛方法。

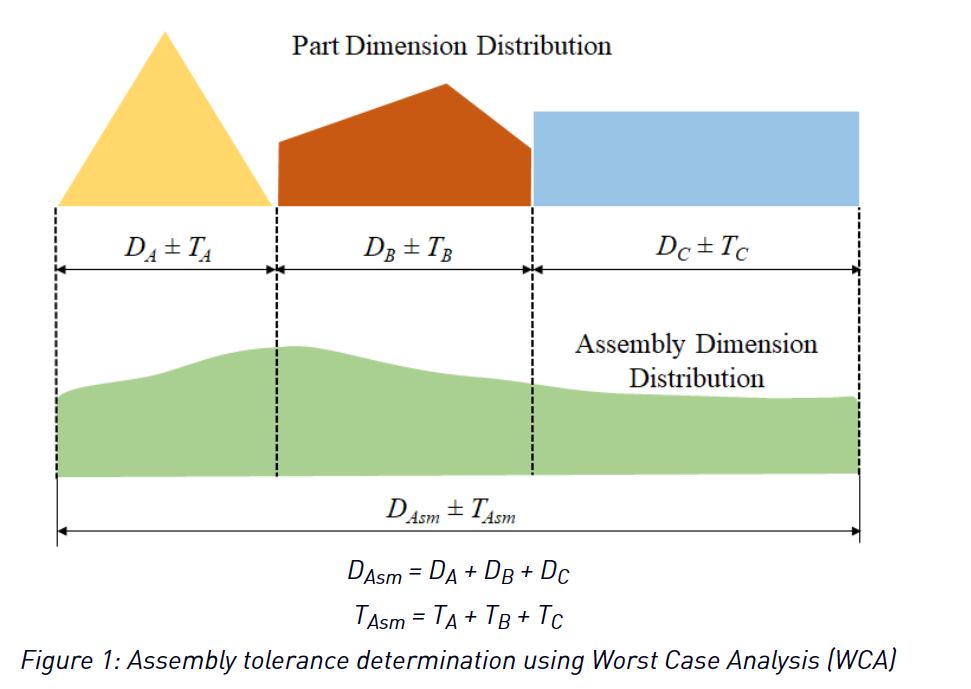

1)极值法

极值法是考虑零件尺寸最不利的情况,通过尺寸链中尺寸的最大值或最小值来计算目标尺寸的值。

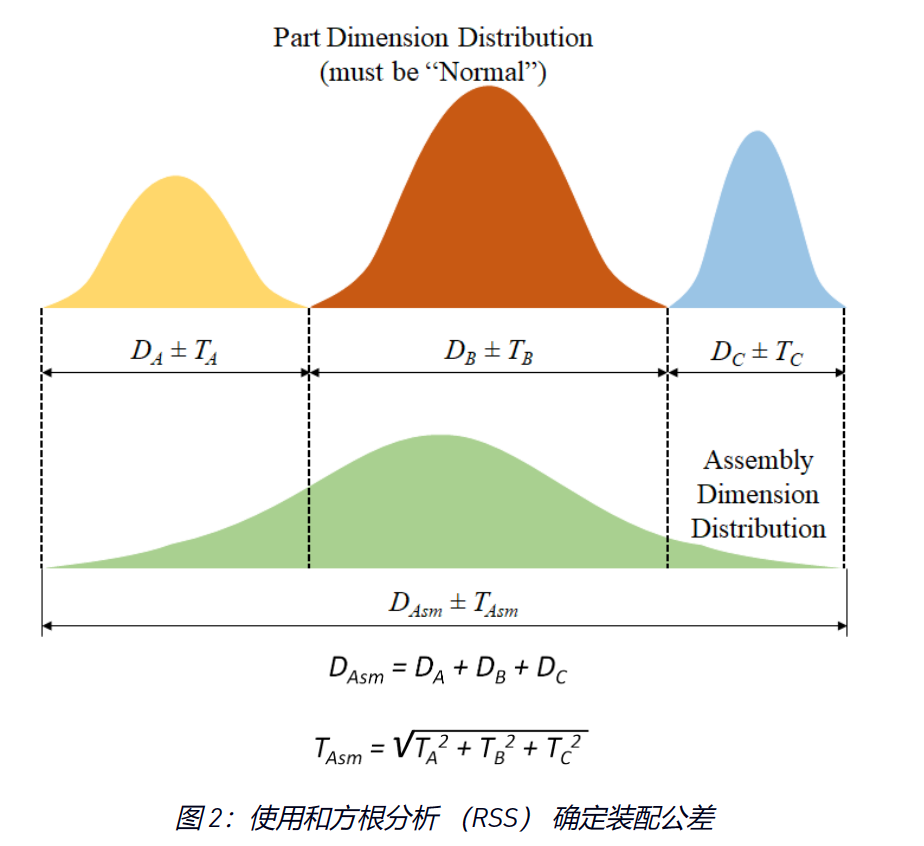

2)均方根法

均方根法是统计分析法的一种,顾名思义,均方根法是把尺寸链中的各个尺寸公差的平方之和再开根即得到目标尺寸的公差。

3)6σ公差分析法

6σ公差分析法是统计公差法的一种,是将尺寸链内尺寸的不同制程能力考虑在内,通过优化尺寸链公差参数达到目标尺寸为6σ的方法。 4)蒙特卡洛 蒙特卡罗分析是一种更通用、更强大的统计方法。它不限于正态分布,我们可以截断分布的尾部以考虑超出公差部分的拒绝。每个零件尺寸都被视为一个随机变量,就像在 RSS 中所做的那样。

#1极值法

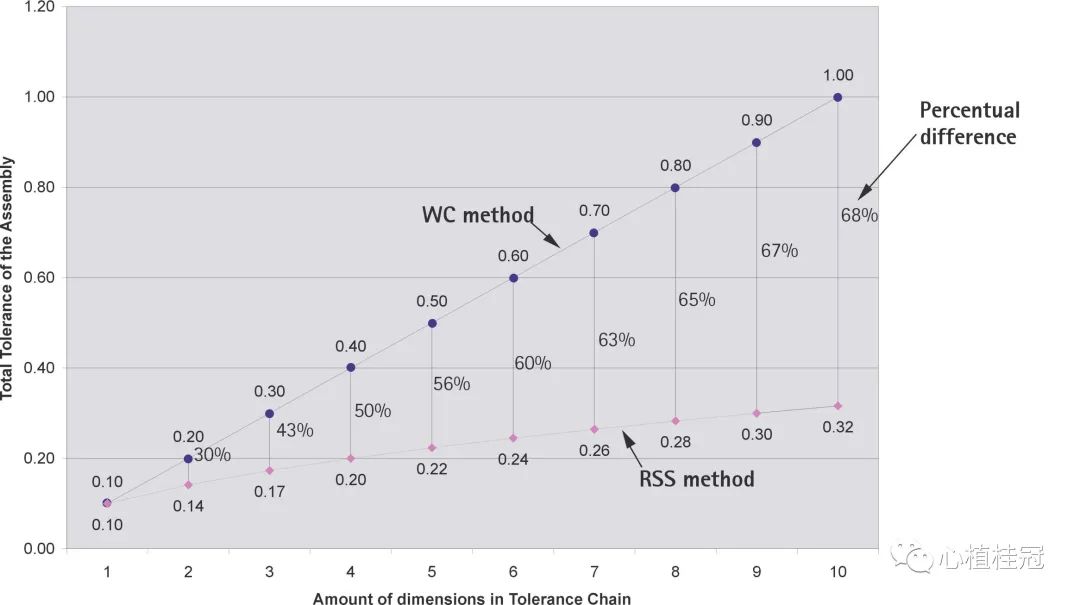

极值法(Worst Case ,WC),也叫最差分析法,最坏情况分析是直接添加零件公差以确定装配变化。通过这种方法,单个零件的接受度将是100%,不会发生干扰。这也可能导致过度设计,例如保留的装配间隙过大。这种方法适用于需要为零的百万分之一 (ppm) 缺陷的极其关键的应用。对于仅涉及三四个部分的问题,它也很有用且合适。这种分析主要是在一个方向上进行的,即一维分析。如果分析的零件尺寸不在所研究的装配体测量的平面中,则需要将堆叠方法修改为 2D 分析,以考虑角度或不平行于 1D 方向的任何变化。

Worst Case Analysis缺陷:

设计Gap往往要留很大,根本没有足够的设计空间,同时也可能造成组装困难;公差分配时,使组成环公差减小,零件加工精度要求提高,制造成本增加。 以上例Part A +Part B+ Part C,假设A、B、C三个部材,相对于公差规格都有3σ的制程能力水平,则每个部材的不良机率为1-0.9973=0.0027;在组装完毕后所有零件都有缺陷的概率为:0.0027^3=0.000000019683。这表明几个或者多个零件在装配时,同一部件的各组成环,恰好都是接近极限尺寸的情况非常罕见。

#2均方根法

统计公差方法的思想是考虑零件在机械加工过程中尺寸误差的实际分布,运用概率统计理论进行公差分析和计算,不要求装配过程中100 %的成功率(零件的100 %互换) ,要求在保证一定装配成功率的前提下,适当放大组成环的公差,降低零件(组成环)加工精度,从而减小制造和生产成本。 RSS假设每个组件的尺寸分布是正态的,这在批量生产中通常是这种情况。这允许将标准偏差与装配限值进行比较,这有助于计算质量指标,如 Cpk、Cp、Ppk 等。这种方法要求分布是正态的,所有零件的质量水平相同,即 +/- 3σ。

均方根 Analysis优势:

公差合成后所得的公差范围缩小了,对设计者而言,较小的公差范围意味着较准确的组装与配合,累积下来的误差也会减少。

在公差分配的情况时,每个零件所得到的公差范围变大了,对制造者而言,较大的公差范围意味着较容易制作及控制生产质量,有利于制造者。

使用RSS的假设条件:

使用RSS统计公差分析方法的前提是,制造加工出来的零件尺寸数值是比较集中于中心值,输出呈正态分布 如果公差叠加分析里面一个单独的公差是在±3σ的过程控制下生产的,那么RSS公差叠加分析的结果也是代表了±3σ,也就是说,输入的过程控制等级也代表了输出的工程控制等级

#3六西格玛法

在实际当中,更加有可能的是用来制造公差叠加分析里面的特征的制程通常都没有控制在同一个等级.公差分析里面的公差有可能是有几个是±2σ,有几个是±3σ。 六标准差分析:允许每个组立部件有不同的制程水平,甚至是不同的分布型态。

六西格玛公差分析步骤

①.建立公差回路图(封闭尺寸链)

②.确认Loop中各尺寸的设计值与公差

③.确认Loop中各尺寸的制程能力水平(Cp,Cpk)

④.选择适当的法则与工具,进行公差分析

⑤.根据分析结果作出判断

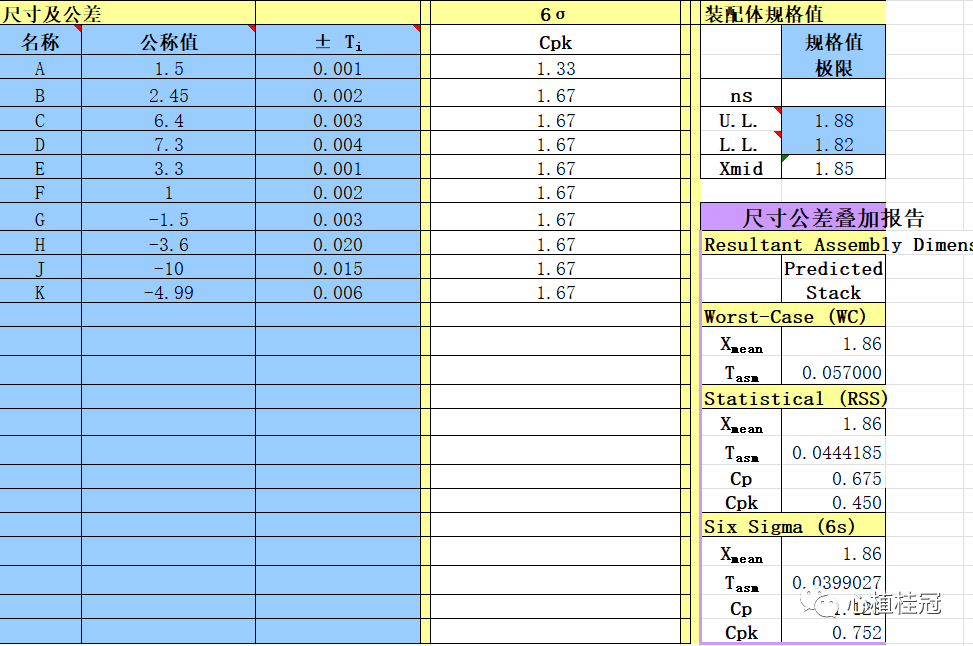

如下图,通过给尺寸链中的每个尺寸赋予不同的CPK能力计算出来的公差更加准确。

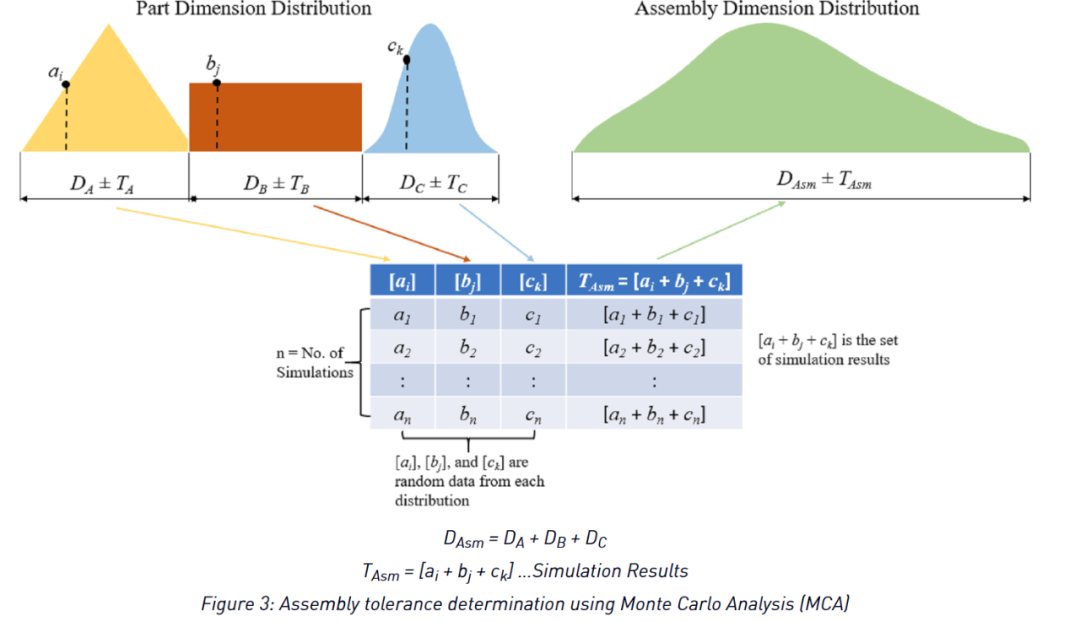

#4蒙特卡罗分析 [MCA]

蒙特卡罗分析是一种迭代方法,通过随机更改尺寸的可能值来计算装配变化,每个值都通过遵循特定分布获得。当零件装配对系统产生非线性影响或系统的各个组件不服从正态分布时,这是最合适的方法。

05公差分析的要求

1. 设计合理的间隙

设计合理的间隙,防止零件过约束,避免对零件尺寸的不必要的公差要求,不合理的零件间隙设计会带来对零件不合理的公差要求

2.简化产品装配关系,缩短装配尺寸链

对于重要的装配尺寸,在产品最初设计阶段就要重点加以关注,简化产品的装配关系,避免重要装配尺寸涉及更多的零件,从而减少尺寸链中尺寸的数目,达到减少累积公差的目的,产品设计于是能够允许零件宽松的公差要求。

3.使用定位特征

在零件的装配关系中增加可以定位的特征,例如定位柱等,定位特征能够使得零件准确的装配在产品之中,产品设计只需要对定位特征相关的尺寸公差进行制程管控,对其他尺寸就可以允许宽松的公差要求。

4.使用点或线或小平面与平面配合代替平面与平面配合

使用点或线与平面配合的方式代替平面与平面的配合方式,避免平面的变形或者平面较高的粗糙度阻碍零件的顺利运动,从而可以对零件的平面度和粗糙度允许宽松的公差。

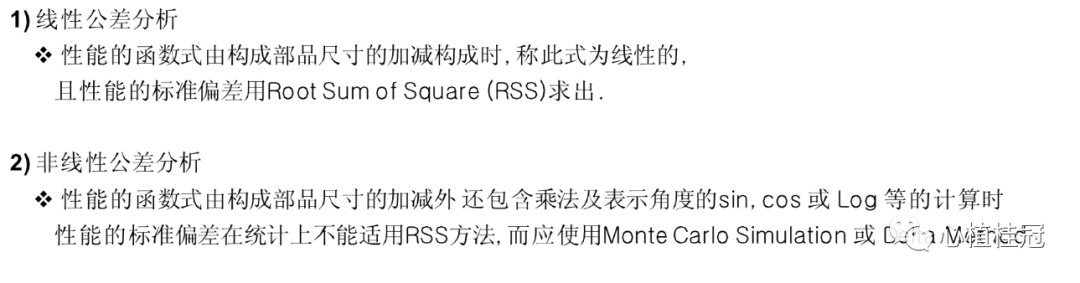

06公差分析的线性与非线性

RSS 公差分析方法在易于计算、实际应用中的准确性、简单性和对各种情况的可扩展性之间取得了完美的平衡。但是,RSS所基于的基本假设并不总是正确的!重要的是要了解所涉及的制造过程是否按照上述假设运行。 具体来说,也许是最重要的一点,并非所有过程都遵循正态分布。由于不同制造工艺的基本物理原理、人为错误元素、内部和外部因素,许多工艺遵循不对称分布,其中故障预计会偏向于分布的一个尾部。在这些情况下,蒙特卡罗公差分析方法可以代替RSS,非常有用。

审核编辑:汤梓红

-

计算

+关注

关注

2文章

452浏览量

38936 -

性能

+关注

关注

0文章

273浏览量

19103 -

公差分析

+关注

关注

0文章

8浏览量

5757

原文标题:浅谈线性公差分析

文章出处:【微信号:心植桂冠,微信公众号:心植桂冠】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

浅谈通信电源广泛使用以及功能分析

公差的等级及应用领域

浅谈低压差线性稳压器的压差和功耗

信息计算与时频分析浅谈

AutoCAD中尺寸公差的自动标注

由CETOL技术驱动的Pro/ENGINEER公差分析扩展

尺寸公差、形位公差、表面粗糙度的区别和联系及选择方法

尺寸公差、形位公差、表面粗糙度数值上的关系

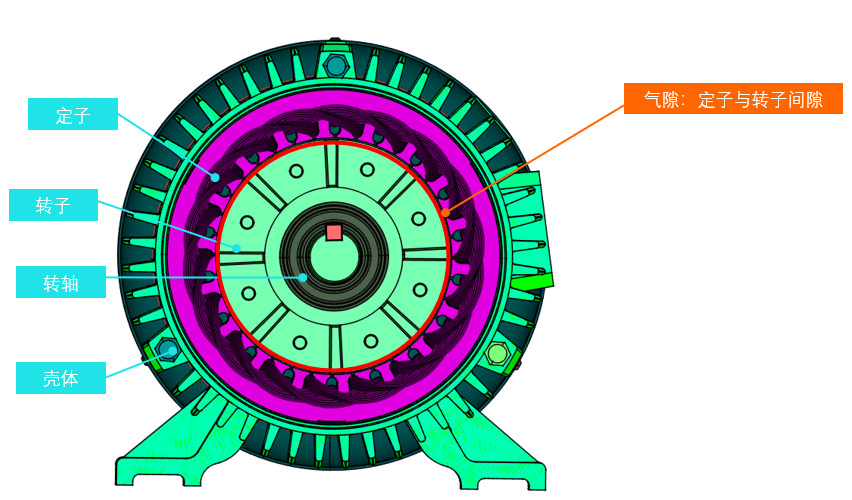

尺寸公差分析软件如何计算【电机气隙案例】?

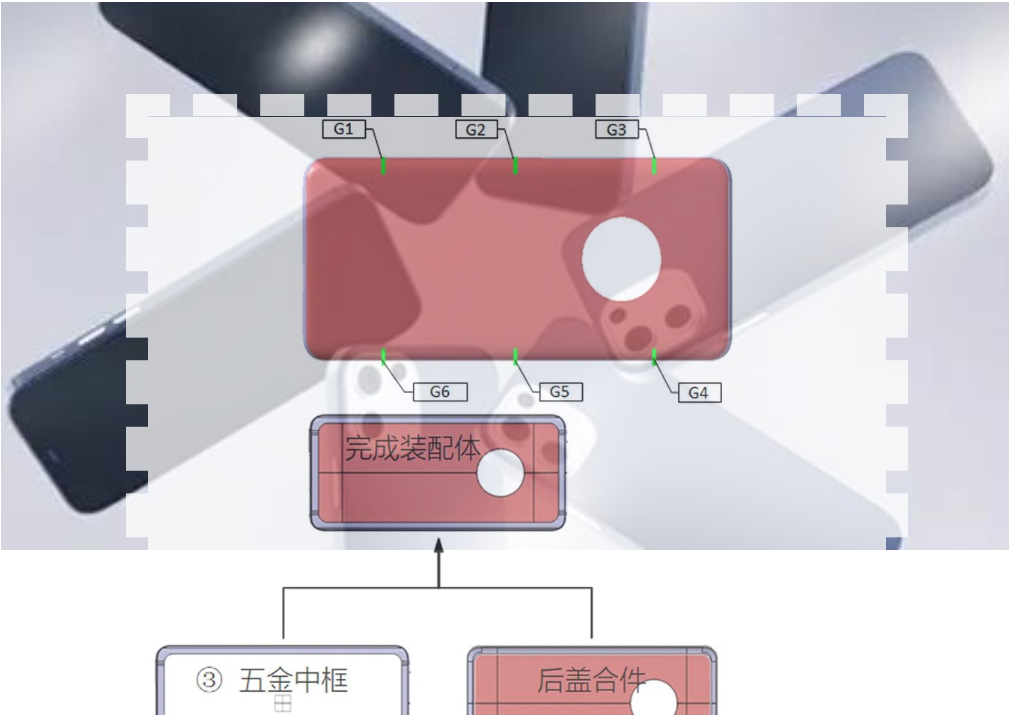

DTAS尺寸公差分析与尺寸链计算软件&手机装配案例

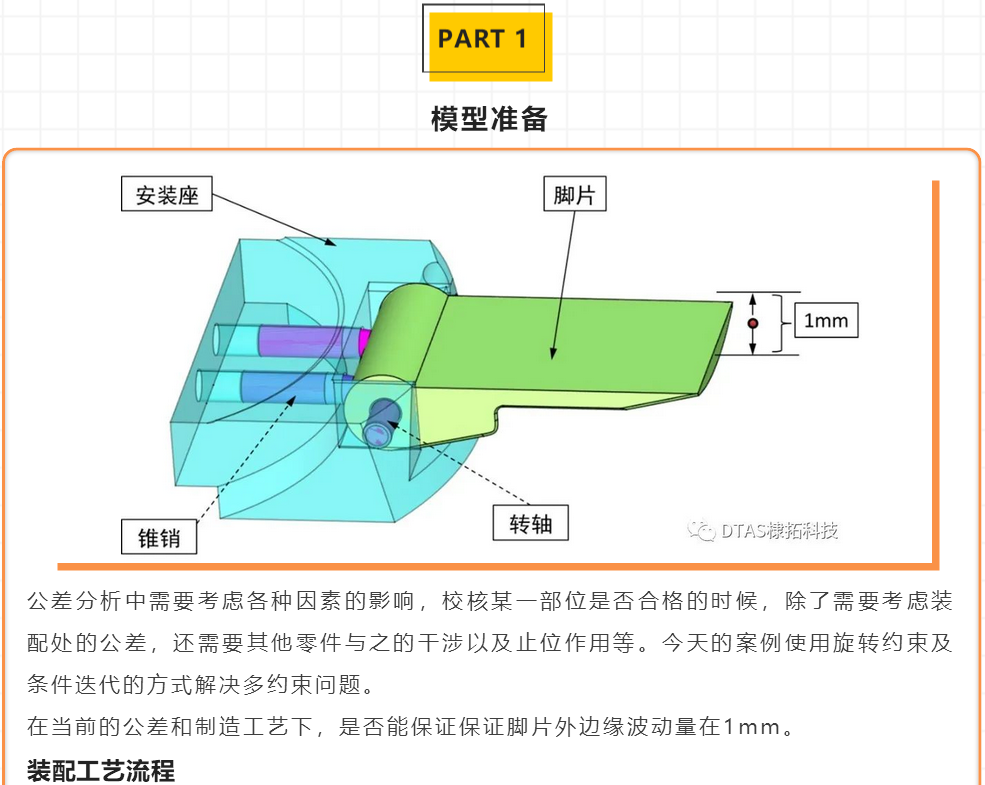

尺寸公差分析VS尺寸工程-迭代装配解决多约束问题-DTAS软件

尺寸链计算与公差分析的目的

浅谈线性公差分析

浅谈线性公差分析

评论