介绍

基于状态的监控 (CbM) 涉及使用传感器监控机器或资产以测量当前的健康状况。预测性维护 (PdM) 包括 CbM、机器学习和分析等技术,用于预测即将发生的机器或资产故障。在监测机器的健康状况时,选择最合适的传感器以确保能够检测、诊断甚至预测故障至关重要。

最好的 PdM 策略是有效地利用尽可能多的技术和传感器来及早检测故障,并且具有很高的置信度,因此没有一种传感器适合所有人的解决方案。在这里,我们将试图阐明为什么预测性维护传感器对于早期检测 PdM 应用程序中的故障至关重要,以及它们的优缺点。

系统故障时间表

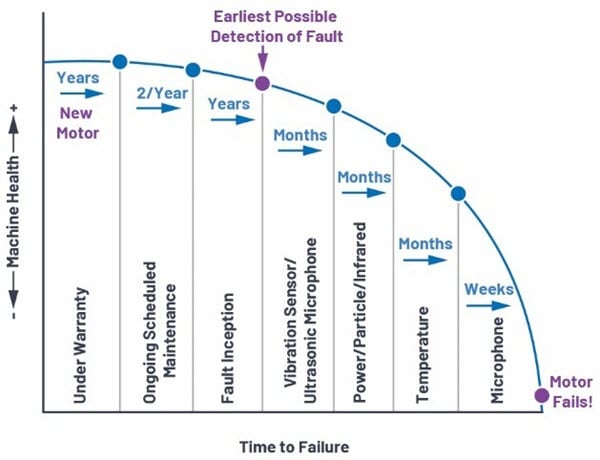

图 1显示了从安装新电机到电机故障的事件模拟时间线以及推荐的预测性维护传感器类型。安装新电机时,它在保修期内。几年后,保修期满,此时将实施更频繁的人工巡检团。

图 1:机器健康状况与时间关系图显示了在电机通过保修周期时检测到故障的预期时间。(来源:Analog Devices)

如果在这些定期维护检查之间出现故障,则可能会出现计划外停机。在这种情况下,至关重要的是拥有正确的预测性维护传感器来尽早检测潜在故障。因此,我们将专注于振动和声学传感器。振动分析通常被认为是 PdM 的最佳起点。

传感器和系统故障注意事项

工业和商业应用中超过 90% 的旋转机械都使用滚动轴承。电机故障部件的分布表明,在选择 PdM 传感器时,重点关注轴承监测至关重要。为了检测、诊断和预测潜在故障,振动传感器必须具有低噪声和宽带宽能力。

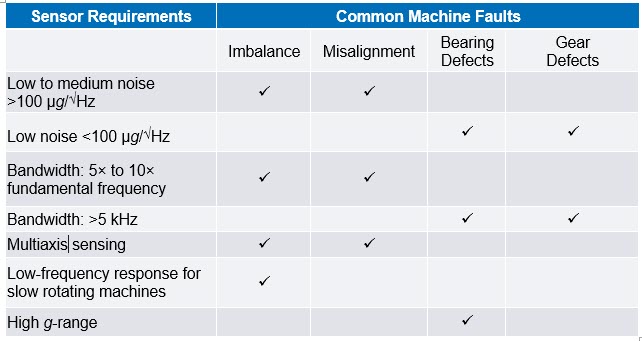

表 1显示了与旋转机器相关的一些最常见故障以及用于 PdM 应用的一些相应的振动传感器要求。为了尽早检测到故障,PdM 系统通常需要高性能传感器。资产上使用的预测性维护传感器的性能水平与资产在整个过程中持续可靠运行的重要性以及资产的成本相关。

表 1:机器故障和振动传感器注意事项的简要概述(来源:Analog Devices)

PdM 传感器

微机电系统 (MEMS) 超声波麦克风分析能够在可闻噪声增加的情况下监测复杂资产中的电机健康状况,因为它可以收听非可听频谱(20kHz 至 100kHz)中的声音,而那里的声音要少得多噪音。低频可听信号的波长通常在大约 17 毫米到 17 米长的范围内。高频信号的波长范围从大约 3 毫米到 16 毫米长。当波长的频率增加时,能量增加,使超声波更具指向性。这在试图查明轴承或外壳中的故障时非常有用。

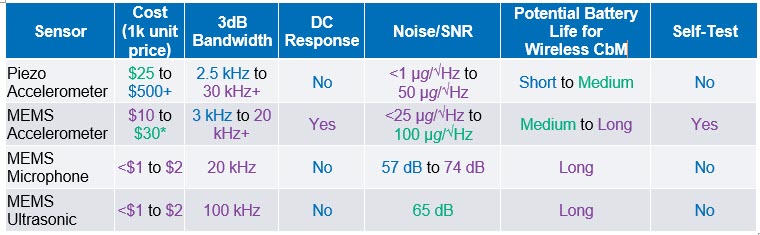

加速度计是最常用的振动传感器,振动分析是应用最广泛的 PdM 技术,主要用于大型旋转设备,如涡轮、泵、电机和齿轮箱。表 2显示了在选择高性能 MEMS 振动和声学传感器与黄金标准压电振动传感器时需要考虑的一些关键规格。

表 2:预测性维护传感器性能规格

*MEMS 加速度计模块的成本可能超过 30 美元,但它们是全系统解决方案,而所有其他引用的部件都只是传感器。

**关键:最差、中等、最佳

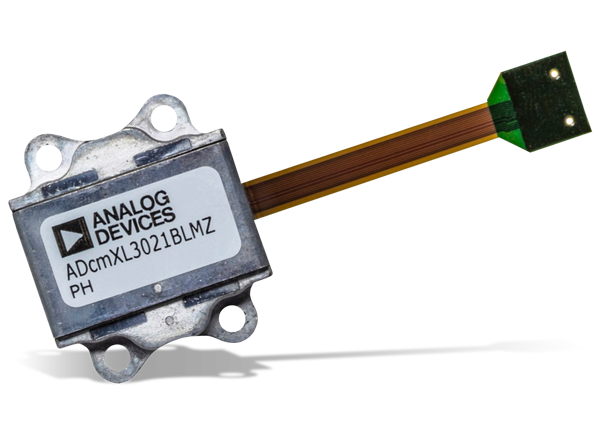

虽然很难推荐在 PdM 系统中使用单个振动传感器,但加速度计有成功的历史,并且会继续发展和改进。Analog Devices 提供一系列 MEMS 加速度计,包括通用、低功耗、低噪声、高稳定性和高g,以及图 2所示的智能边缘节点模块。ADcmXL3021三轴振动传感器是专用 PdM 模块解决方案的一个很好的例子。Analog Devices 率先将一系列支持 PdM 的 MEMS 加速度计(20kHz+ 带宽,25μg /√Hz 噪声密度)推向市场,并且仍然是唯一一家具有这些性能水平的 MEMS 加速度计供应商。

图 2:具有集成 ADC、处理器、FFT 和统计功能的三轴 MEMS CbM 模块,以及谐振频率超过 50kHz 的机械封装。(来源:Analog Devices)

在为您的 PdM 解决方案选择最合适的振动传感器时,真正的挑战在于配对传感器以满足资产最可能的潜在故障模式。MEMS 麦克风尚未被证明足够稳健,无法在最恶劣的环境中可靠地检测所有基于振动的故障模式。相比之下,作为振动传感行业标准的加速度计已成功实施并可靠地运行了几十年。MEMS 超声波麦克风在检测轴承故障方面表现出比加速度计更早的有前途的性能,这种潜在的共生关系可以为您未来的资产振动分析需求提供最佳 PdM 解决方案。

选择最合适的预测性维护传感器 博客由 Chris Murphy 撰写,最初发布在 www.analog.com 上。Chris Murphy 和 Paul Golata 修改了 mouser.com 的博客。

审核编辑黄昊宇

-

传感器

+关注

关注

2548文章

50643浏览量

751756 -

CBM

+关注

关注

0文章

10浏览量

7307

发布评论请先 登录

相关推荐

如何选择合适的MEMS传感器

油缸内置式位移传感器如何选择?

如何为电机选择合适的变频器

压电和应变力传感器有各自的优点,如何进行选择?

选择传感器和设计模拟前端的过程

选择最合适的预测性维护传感器

选择最合适的预测性维护传感器

评论