移动、汽车和物联网 (IoT) 电气和电子系统的加速部署,加上上市时间窗口的缩短,导致需要对支持它们的 IC 进行更快速、更低成本的测试。

要实现这些目标,需要具有更大灵活性和模块化的自动化IC测试平台,以及减少元件数量,以节省成本和空间。

为了满足这些要求,设计人员正在从经典的模拟控制器转向易于编程的数字控制环路,以实现环路稳定性。虽然数字控制器去掉了电阻、电容和开关,但模数转换器(ADC)和数模转换器(DAC)的分辨率和精度会极大地影响数字控制环路架构的整体精度。

本文简要讨论数字控制环路的优点。然后讨论实现过程中的挑战,例如时序和转换器噪声误差源,以及通过仔细关注ADC的吞吐速率和信噪比(SNR)以及DAC的建立时间和噪声频谱密度规格来管理这些挑战。

然后介绍ADI公司的AD4630-24、24位逐次逼近寄存器(SAR)ADC和ADI公司的AD5791电压输出DAC。这两种设备结合使用时,可以构成用于精密仪器测量的高精度和灵活的数字控制器的基础。

数字控制回路

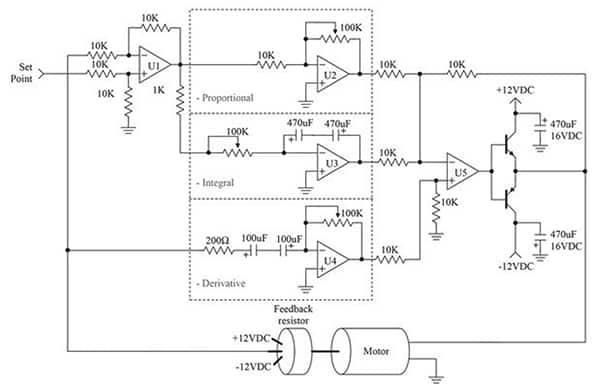

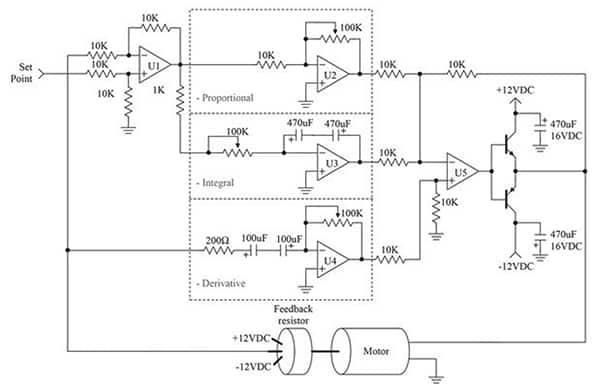

在工程系统中,控制器可确保令人满意的瞬态和稳态行为。模拟控制器实现具有模拟输入和输出,其中信号沿连续时间间隔存在,值在连续幅度范围内。传感器测量受控变量并将其行为与参考信号进行比较。测试控制操作使用误差信号,即参考值与实际值之间的差异(图 1)。

图 1:模拟系统电机控制器使用各种放大器 (U1-U5) 以及一组预定的电阻和电容值。(图片来源:Quora)

图 1:模拟系统电机控制器使用各种放大器 (U1-U5) 以及一组预定的电阻和电容值。(图片来源:Quora)

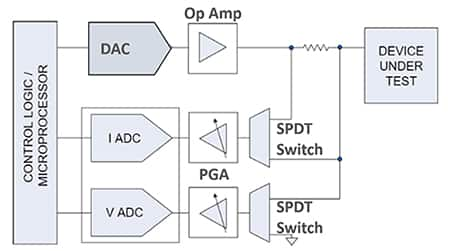

直观地说,具有连续系统模拟输出的控制器似乎优于具有采样输出值的数字控制器(图 2)。

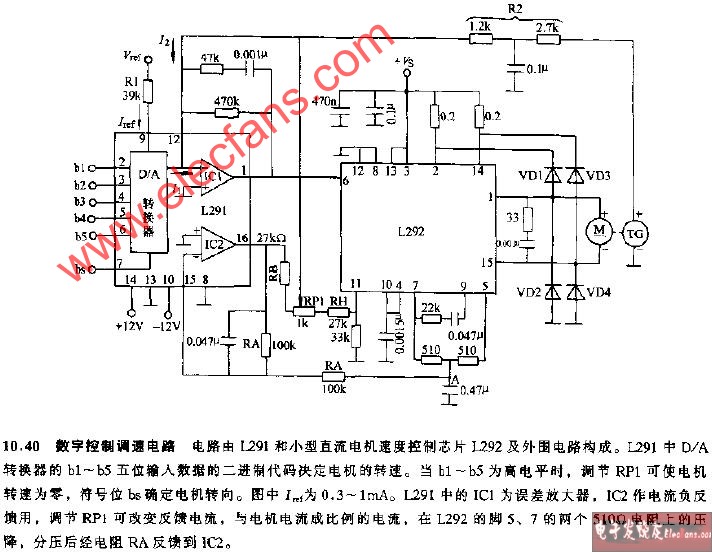

图 2:采用数字控制器配置的测量系统,带有一个 DAC、两个 ADC、模拟放大器和开关。(图片来源:邦妮·贝克)

图 2:采用数字控制器配置的测量系统,带有一个 DAC、两个 ADC、模拟放大器和开关。(图片来源:邦妮·贝克)

逻辑将指向模拟控制器中的控制变量或输出,这些变量或输出不断变化,以实现比数字结构中周期性变化的测量更好的控制。

此扣除是有效的。假设所有其他数字和模拟控制因素相同,则模拟控制优于数字控制。那么,为什么要将经典控制器从模拟改为数字呢?这五个原因是准确性、实施错误、灵活性、速度和成本。

准确性: 模拟信号的数字表示形式为零和一,通常最多使用 32 位来表示单个模拟值(图 2)。这些转换会产生需要解决的小数字量化误差。另一方面,模拟信号具有电源漂移和外部噪声,会降低模拟信号的性能。这些模拟温度和时间相关的漂移难以控制且成本高昂,而老化和温度对数字控制器的影响可以忽略不计。

实现错误: 数字控制器中的实现误差可以忽略不计。这是因为控制信号的数字处理使用存储的数值进行加法和乘法功能,而不是模拟元件的温度漂移误差,以及电阻器、电容器和电感器不可靠的开箱即用精度。此外,数字控制器的时间常数设置很容易在软件中修改,而模拟控制器具有固定数量的可用时间常数。数字控制器的更改可以即时进行,使仪器能够适应各种负载条件并提高整体测试效率。

灵活性: 模拟控制器存在灵活性方面的困难。硬件设计完成后,对印刷电路板的修改既耗时又昂贵。使用数字控制器,修改很容易实现 - 直至完全代码替换。此外,对数字控制器的形状或结构没有限制,并且可以轻松实现涉及额外算术选项的复杂控制器结构。

速度: 计算性能继续呈指数级增长。这种增加使得以非常高的速率采样和管理信号成为可能,并且样本之间的间隔越来越小。现代数字控制器的性能相当于连续模拟监控系统。

成本: 由于半导体制造的进步,IC的成本持续下降,使数字控制器更加经济,即使对于小型低成本应用也是如此。

数字控制器的模拟实现挑战

ADC和DAC位于模拟域和数字域的边界,两者都具有不同的电气特性。诀窍是发现两个设备之间的互补规格,以便它们可以在同一系统中共存。从系统吞吐量的角度来看,确定整体传输的速度和噪声特性至关重要。

ADC 和 DAC 时序估计

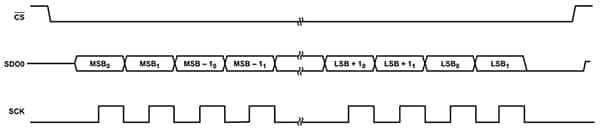

ADC的吞吐速率通常有一个明确的定义,单位为每秒兆采样数(MSPS)或每秒千采样数(kSPS)。以频率赫兹为单位的吞吐时间是以秒为单位的吞吐速率的倒数。吞吐时间是转换器采样、采集、数字化和准备后续转换所需的时间。此时间也是连续转换应用程序中的最小转换时间。规格单位定义完整输出字的转换速度。例如,如果 ADC 具有数字串行输出引脚,而转换器具有 24 位引脚,则模拟输入的整个 24 位转换在另一个转换开始之前传输(图 3)。

图 3:ADC 时序图显示了转换器接受的数字代码数量。(图片来源:ADI公司)

具有2 MSPS规格的ADC每500纳秒(ns)输出一个完整的字。遗憾的是,这个单一的转换样本并不能描绘出模拟输入信号的完整画面。根据奈奎斯特定理,ADC必须产生至少两个样本才能产生模拟输入信号。至少,为了满足奈奎斯特定理,这个过程现在需要两倍500 ns或1微秒(μs)的时间。这是创建模拟信号骨架的最小样本数。最好使用四个或八个样本以数字方式重新创建模拟信号。

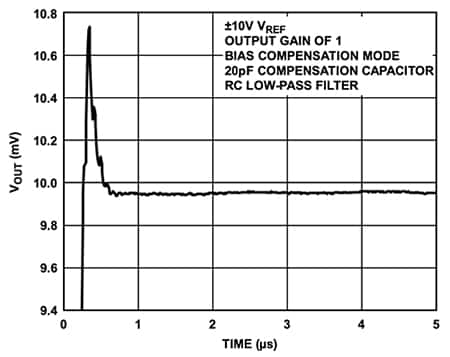

转到DAC规格,DAC的输出电压建立时间是输出电压在指定电压变化下建立到指定水平所需的时间(图4)。

图 4:DAC 表现出建立时间误差,该误差捕获达到最终值所需的时间。最坏情况下的建立时间误差通常发生在输出在 100 000 和 011 111 ...输入代码。(图片来源:ADI公司)

以图4为例,DAC在最差情况下建立时间小于1 μs。该值的数学倒数等于1 MHz,也等于1 MSPS。为了符合奈奎斯特标准,DAC必须产生两个输出样本,需要2倍1 μs或2 μs的时间,与ADC一样,样本越多越好。

现在,关于奈奎斯特定理的最后一个故事。根据该定理,信号的再现至少需要两个样本。在这种情况下,定理仅标识信号频率。这就是定理需要应用常识的地方。样本量越大,收集时间越长,但它们会产生更可靠的信号重建。

ADC 和 DAC 频率噪声估计

噪声的定义需要了解实际转换器分辨率和均方根(rms)噪声。转换器分辨率(如24位、20位或1 ppm)的声明描述了ADC或DAC输出或输入的数量。例如,24位ADC每次转换产生24个输出代码,20位DAC为一次转换收集20个数字输入值。但是有了这些值,转换器的频率精度就没有定义。

转换器精度的定义取决于SNR或rms噪声等噪声规格。整个输出频率范围内的噪声ADC规格是典型的分贝(dB)SNR值。信噪比使用公式1计算:

等式 1

ADC或DAC数据手册定义了器件的输出范围。噪声是转换器频带上的累积和方根(RSS)。

均方根分辨率使用公式2计算:

等式2

对于SNR为105.7 dB的ADC,均方根分辨率为17.6位,这意味着转换器可以可靠地处理该水平的精度。DAC噪声规格通常为频谱噪声密度值,因此可以轻松快速转换DAC的实际均方根分辨率。DAC的输出噪声使用公式3计算:

等式3

例如,如果 20 位 DAC 的频谱噪声密度为 7.5 纳伏/√Hz (nV/√Hz),带宽为 500 kHz,则 DAC噪声等于 5.3 μV (有效值)。根据该值,DAC在5V输出范围内的均方根分辨率等于19.8位。

数字控制器和精密仪器仪表

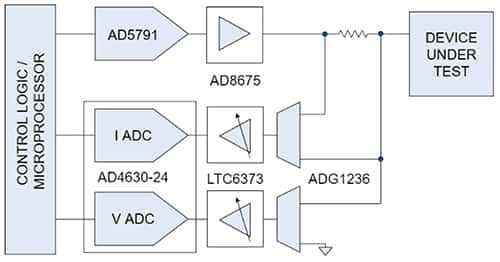

用于移动、汽车和物联网测试电路的数字控制器器件测试系统示例包含 9 个器件和一个分立电阻器(图 5)。本电路中的器件包括微处理器、ADC、DAC、驱动器放大器、增益可调仪表放大器和ADI公司的ADG1236SPDT开关。微处理器管理ADC和DAC之间的数字接口和数据,例如ADI公司的AD4630-24和AD5791。

图 5:数字控制器使用微处理器来管理进出 ADC 和 DAC 的数据。DAC需要一个增益输出驱动放大器,ADC需要一个放大器系统来衰减信号。(图片来源:ADI公司)

AD4630-24是一款2 MSPS、24位±0.9 ppm积分非线性(INL)ADC,SNR为105.7 dB,产生17.6位(rms)。该ADC的转换速度为2 MSPS,至少需要4个输出采样才能产生模拟信号。INL表示转换器的直流精度。

AD5791是一款20位±1 LSB、INL 1 μs建立时间7.5 nV/√Hz频谱密度DAC,最终产生19.8位(rms)。该DAC的速度为1 MSPS,需要4 μs才能准确生成模拟信号。

该系统中的转换器还需要运算放大器(op amp)接口来管理输出驱动和模拟增益。在图5中,ADI公司的AD8675是一款10 MHz、2.8 nV/√Hz轨到轨输出运算放大器。该放大器的噪声使DAC系统的位降至19.1 (rms)。但是,10 MHz放大器带宽超过了DAC的带宽。

ADI公司的LTC6373是全差分、可编程增益仪表放大器,可提供增益和一定程度的隔离。如果DAC级实现4 V/V的增益,则LTC6373的增益选项之一是0.25 V/V,这使信号恢复到原始值。LTC6373 的数字增益电平的灵活性有助于实现数字控制器的动态特性。

结论

移动、汽车和物联网电子测试系统快速发展的设计要求 的 上市 时间 压力 和 成本 已经 从 传统 模拟 控制器 转变 到 数字 控制 环路。这些环路提供更高的精度和灵活性以及更低的成本,但需要仔细注意ADC和DAC的选择。

如图所示,通过将ADI公司的24位SAR ADCAD4630-24与ADI公司的20位电压输出DAC5791配对,可以创建用于精密仪器仪表测量的高精度、灵活的数字控制器。

审核编辑 黄昊宇

-

数字控制

+关注

关注

2文章

181浏览量

25808 -

模数转换器

+关注

关注

26文章

3200浏览量

126810

发布评论请先 登录

相关推荐

开关电源的数字控制实现方案

PWM类似于模拟控制器的数字控制类型

数字控制真的会取代模拟控制,而成为PFC中的主流控制方式吗?

开关电源的数字控制实现方案

用数字控制提高无桥PFC性能

模拟控制式和数字控制式VGA(一)可变增益放大器

模拟控制式和数字控制式VGA(二):数字控制式VGA

如何量身定制数字控制回路的模拟元器件

如何定制数字控制回路的模拟组件

如何定制数字控制回路的模拟组件

评论