作者:Dara O’Sullivan and Nicola O'Byrne

二十多年来,电动机能源效率一直是全球能源监管机构关注的焦点。这是全球努力的一部分,旨在通过提高电力使用效率和使用可再生能源转换一些能源来最大限度地减少碳排放。早期的电机效率法规是自愿的,但很快,这些法规成为强制性的,最低效率水平每 5 到 10 年增加一次。自电力普遍可用以来,鼠笼式感应电动机 (SQIM) 一直是该行业的主力,因为它在直接连接到三相交流电源时会启动和运行。当前的IEC标准根据额定功率将这些电机的效率分为不同级别,范围从标准效率(IE1)到超超高效(IE4)。如今,IE3 超高效率水平在世界上最大的工业地区(包括欧盟、美国、中国和日本)是强制性的。工厂运营商并没有抵制这一变化,因为电机的资本成本只是电机使用寿命期间电力成本的一小部分。即使用 15 kW 超高效 IE4 电机替换超高效电机,也可以在两年内收回节能的额外成本。电机效率要求的这种趋势促使许多设备制造商从直接离线电机转向基于逆变器的解决方案。这些解决方案的各种架构及其驱动和信号隔离要求是本文讨论的主题。

到目前为止,SQIM制造商已将更严格的效率法规视为市场机会。与标准高效电机相比,优质和超高效电机在材料、设计和制造方面的成本更高,但它们的市场价格更高。然而,新的IEC效率分类等级IE5和IE6的开发将给电机制造商带来问题。电机专家认为,设计线路连接的SQIM以满足高于IE4的效率水平将非常困难和昂贵,特别是在较低的功率范围内(de Almeida)。最有可能的是,只有逆变器连接的电机才能满足IE5和更高的效率水平。传统上,永磁同步电机(PMSM)被选用于超高效率应用,但稀土转子磁体的成本和可用性是一个问题。使用铁氧体磁铁或为支持不断增长的电动汽车市场而开发的新型磁性材料的新型轴向电机设计可能会缓解其中一些担忧。同步磁阻电机(SRM)也正在被认真考虑用于IE5效率水平驱动器(ABB)。SRM 既没有转子绕组也没有磁铁,与具有相同额定功率的同等 SQIM 相比,它以更低的成本和框架尺寸支持高效率。

逆变器和隔离

这种更高效电机的趋势增加了对基于IGBT的变频器的需求,这些变频器将整流的电源输入转换为驱动电机的变频电压。变频器控制电机的输出扭矩或速度与轴负载最佳匹配,以最大限度地降低能耗,降低电机运行温度并提高电机可靠性。状态监测、功率计量和工厂网络连接等增值控制功能可实现过程效率和可靠性。隔离技术是驱动系统中的关键要素,因为它可以安全地将控制器用户界面与连接到逆变器的危险高压隔离开来。

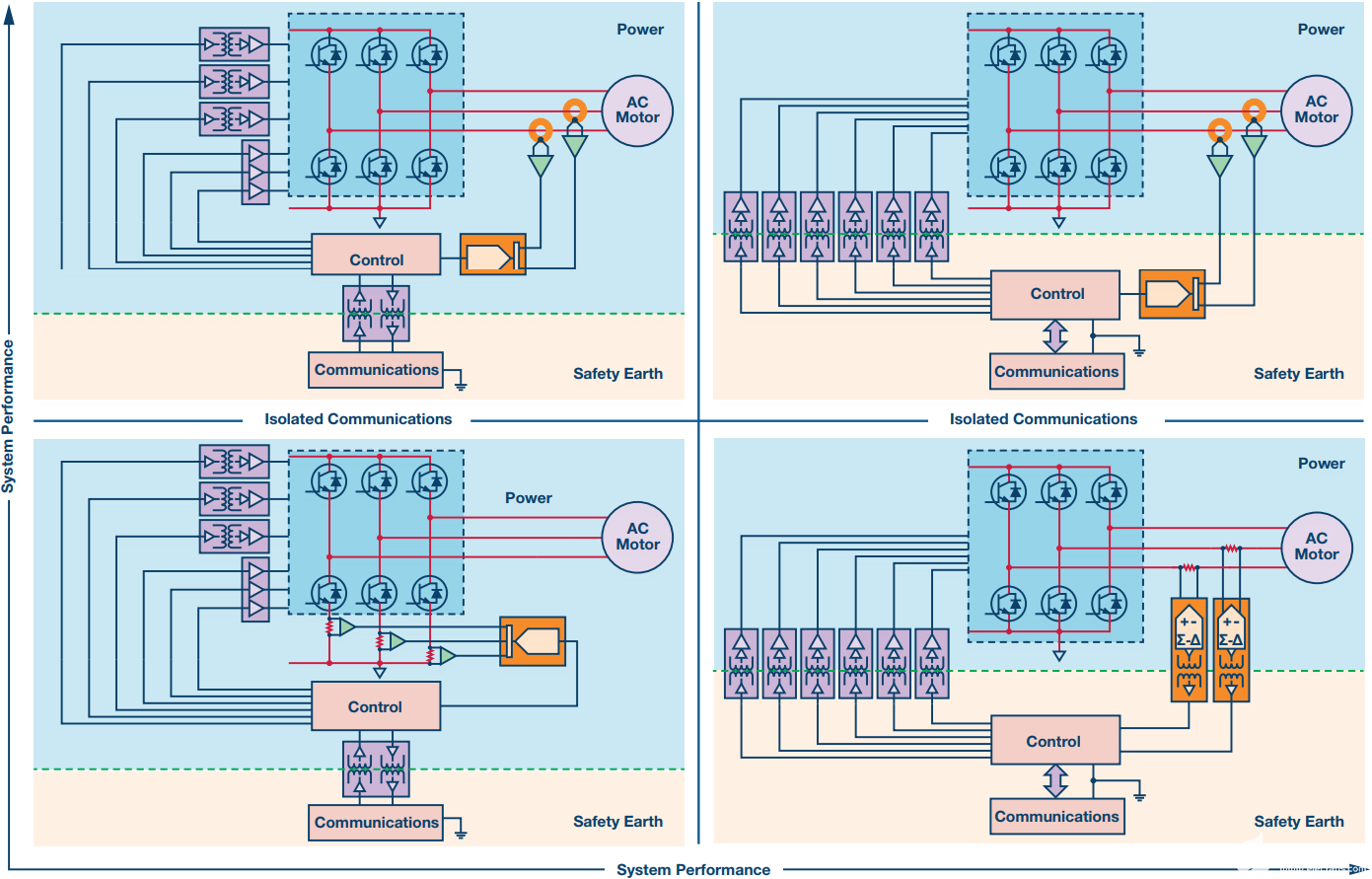

几个高级因素会影响给定驱动器内的隔离要求和架构;其中包括电机驱动性能水平、通信接口的复杂性、控制器架构以及系统内遇到的电压水平,如图1所示。

图1.整合的电机控制架构。

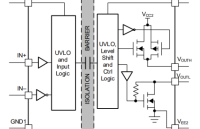

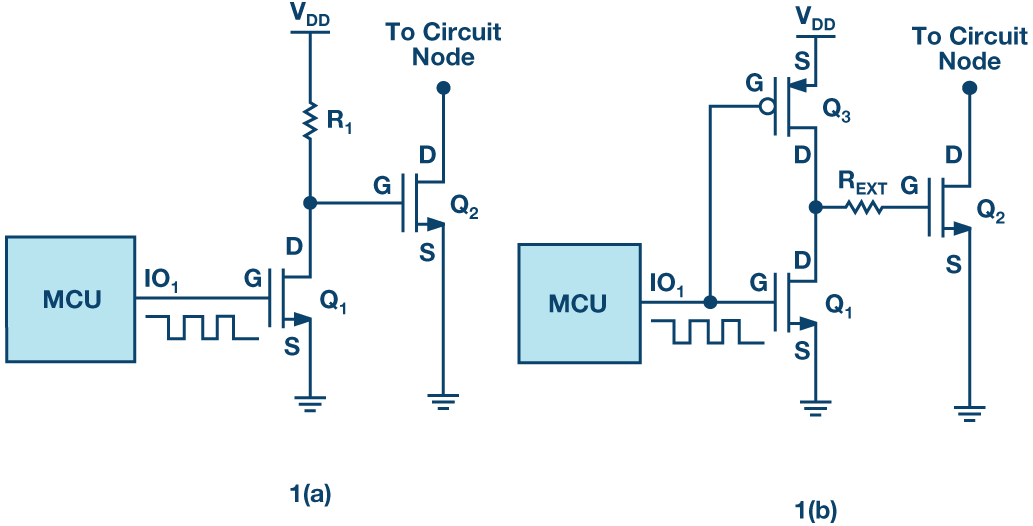

在许多情况下,关键隔离节点是栅极驱动器和电机相电流检测电路。这两个位置都涉及以开关高电压电平为基准的受控或测量信号,并且必须至少包括某种形式的电平转换,并且在许多情况下必须包括隔离(功能或安全),以便施加或提取接地参考信号。

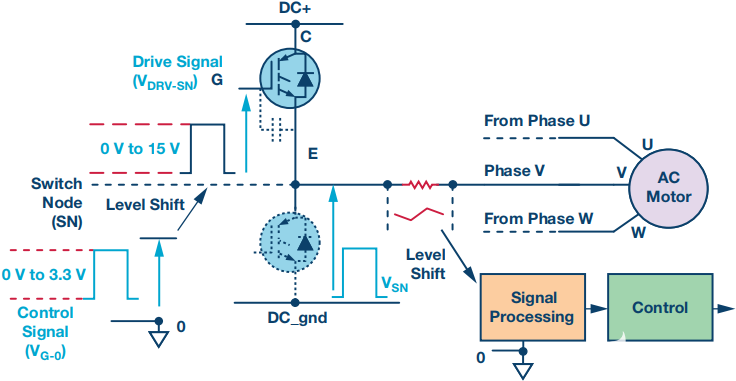

图2的概念图对此进行了说明,该原理图描述了单个逆变器相位支路,其中显示了高端栅极驱动器信号和相电流分流测量信号的电平转换和潜在信号隔离要求。

图2.三相逆变器支路中的信号参考。

隔离式栅极驱动器

隔离式栅极驱动器的基本要求也可以从图2中理解。其中包括逻辑电平开关信号的功能或安全隔离,以及能够驱动IGBT栅极电压超过导通和关断阈值的输出驱动器,以在所需时间时刻切换IGBT,从而最大限度地减少器件导通损耗、开关损耗和EMI产生。在三相逆变器中,IGBT以反相方式控制,因此高端和低端IGBT永远不会一起导通,即使是短暂的瞬间。这需要在高端和低端开关信号之间插入一个小的死区周期。在系统性能和IGBT保护方面,最大限度地缩短死区时间至关重要(O'Sullivan)。

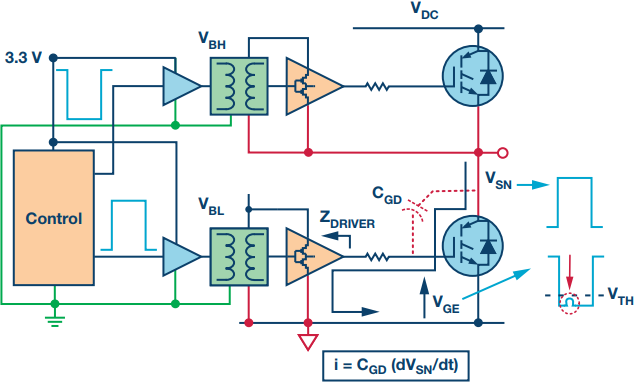

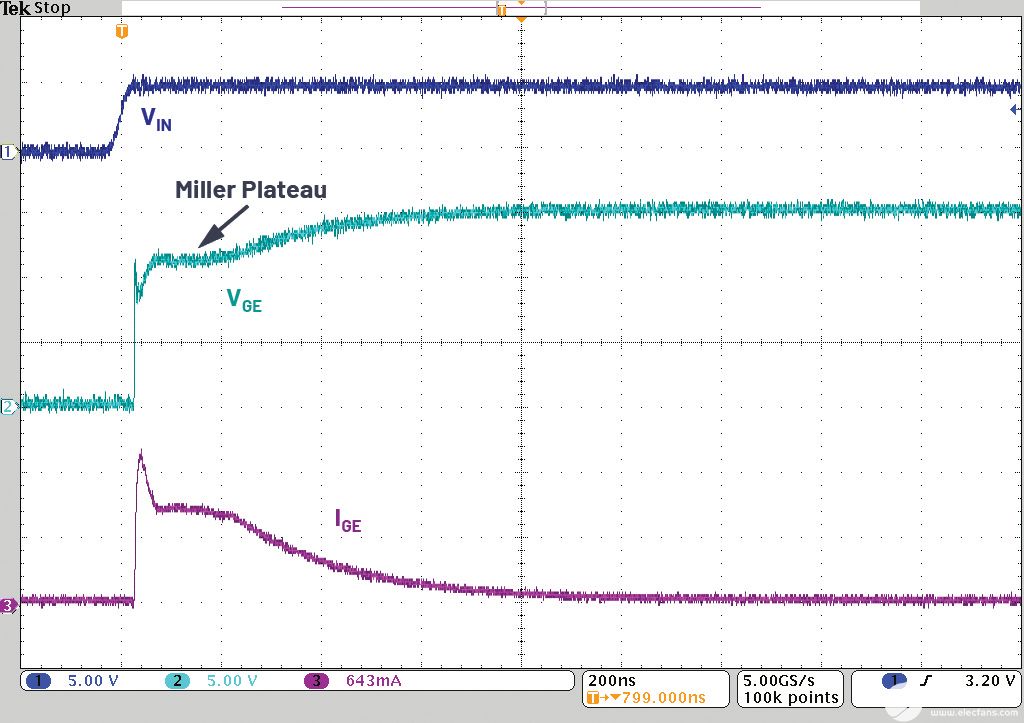

IGBT导通要求将IGBT驱动到饱和区域,使导通损耗最小化。IGBT关断需要将IGBT驱动到工作截止区域,以便在高端IGBT导通后成功阻断其两端的反向高压。>原则上,这可以通过将IGBT栅极发射极电压降低到0 V来实现。但是,当高端晶体管导通时,必须考虑次要效应。开关节点电压的快速转换导致瞬态感应电流在低侧IGBT寄生米勒电容(C广东在图 3 中)。该电流流过低侧栅极驱动器(Z司机如图3所示,在低侧IGBT栅极发射极端产生瞬态电压反弹。如果该电压上升到IGBT阈值电压以上,则V千,它可能导致低侧IGBT短暂导通,导致逆变器支路瞬态击穿,增加功耗并降低可靠性。

图3.IGBT开关中的米勒效应。

通常有两种方法可以解决逆变器IGBT的感应导通问题:使用双极性电源和/或增加米勒箝位。在栅极驱动器的隔离侧接受双极性电源的能力为感应电压瞬变提供了额外的裕量。例如,−7.5 V的负电源轨意味着通常需要>8.5 V的感应电压瞬变来感应杂散导通。这通常足以防止虚假导通。一种补充方法是在关断转换完成后的一段时间内降低栅极驱动器电路的关断阻抗。这被称为米勒箝位电路。容性电流现在在较低阻抗的电路中流动,从而减小了电压瞬变的大小。通过使用非对称栅极电阻器打开和关闭,可以在开关速率控制方面提供更大的灵活性。所有这些栅极驱动器功能对整体系统可靠性和效率都有积极影响。

电机驱动器中的过流保护通常在多个级别上实现。持续过流和瞬态过流之间的区别可能包括在驱动保护方案中,这些过流事件具有不同的跳闸电平和时间常数。这种类型的过流保护通常基于电流测量来实现。对于非常快速且可能具有灾难性的过流事件,例如逆变器输出短路,在栅极驱动器中集成快速动作保护机制可能是有利的。去饱和保护是通过在IGBT导通时监控IGBT集电极发射极电压来实现的。当IGBT饱和时,导通状态电压是IGBT内电流电平的函数,这种保护功能可以设计为触发故障,并在导通状态电压超过可接受的水平时迅速关闭IGBT。消隐时间很短,在此期间,保护电路不会监视IGBT的导通状态电压。这包括防止由于集电极发射极电压转换和/或导通事件期间的瞬态过流而导致导通时误触发。

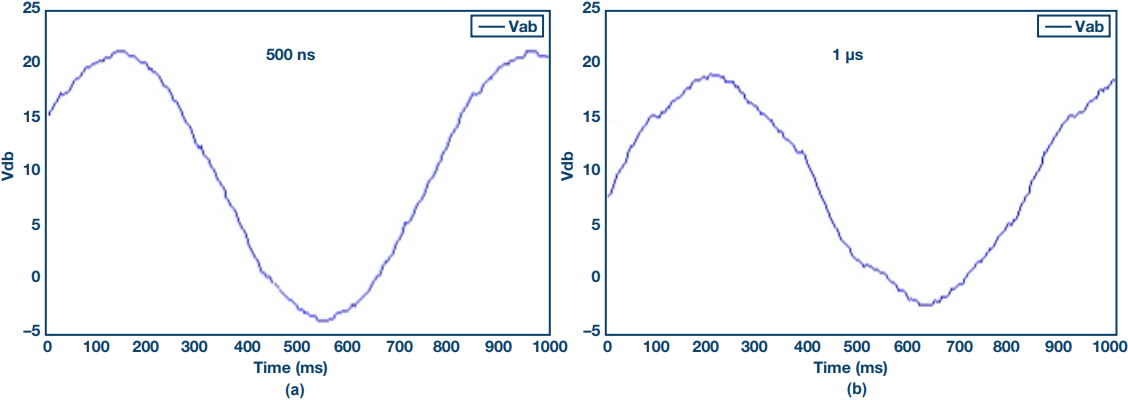

ADI公司的隔离式栅极驱动器ADUM4135集成了双极性电源能力、米勒箝位以及非对称导通和关断输出。此外,传播延迟和更重要的是,传播延迟偏斜分别处于业界领先的50 ns和15 ns典型值。减少死区时间对系统的影响如图4所示,其中描述了两种不同死区时间水平的低电机速度下的逆变器输出线对线电压。与光耦合器技术相关的死区时间要求增加,导致电机电压和电流失真增加。这降低了性能,增加了扭矩脉动和振动,并且由于谐波损耗增加而降低了效率。这些失真效应在控制环路性能相对较低的逆变器应用中尤为明显,然而,即使在具有高带宽电流和速度控制的高性能驱动器中,与死区时间相关的失真也可能是极低速度性能的限制因素。

图4.在 (a) 500 ns 死区时间 (b) 1μs 死区时间下测得的线间电机电压。

隔离电流检测

电机相电流检测节点与栅极驱动器输出连接到同一电路节点,如图2所示,用于基于分流的测量。因此,它们会遇到相同的隔离电压和开关瞬变。相电流检测对于高性能闭环电机控制至关重要,在这种恶劣的电气噪声环境中实现高保真测量并非易事。在高功率系统中,使用隔离式电流传感器(如电流互感器或霍尔效应传感器)固有隔离,而在低功耗系统中,趋势是使用分流电阻和隔离式Σ-Δ调制器,例如ADI公司的AD7403。前者系统通常使用去饱和栅极驱动器功能来实现短路过流保护,而后者基于隔离式调制器的电流检测方案可以通过快速、粗糙的数字滤波器(O'Byrne)直接实现。这需要隔离调制器响应的精密时序和栅极驱动器中的低传播延迟,而ADI公司的i耦合器技术可以实现这一点,而传统的基于光耦合器的解决方案往往具有更长的传播延迟。®

监管环境

一旦开发出满足所需性能的驱动架构,系统的设计必须符合行业电气安全标准。为了选择合适的隔离元件,了解栅极驱动器和电流检测节点的隔离要求至关重要。每个节点可以是安全隔离(增强)、基本绝缘或功能绝缘。任何单个节点的要求可以是安全绝缘以防止人为电击,或隔离以保护低压电路,或隔离用于数据完整性和噪声抑制目的,如图1所示。系统级要求可以通过具有多个绝缘屏障来实现。IEC61800-5-1 是一个长期存在的系统级电机驱动标准,驱动器设计必须遵守该标准以实现系统绝缘。

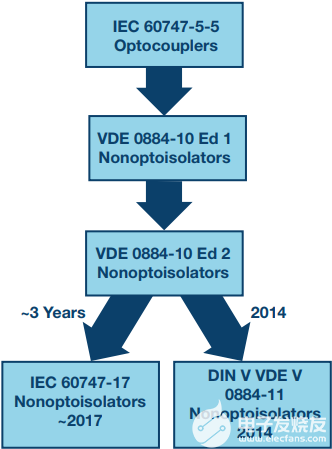

无论标准是什么,它都不涉及组件的评估。IEC61800-5-1建议可以使用支持系统标准要求的组件级标准。IEC60747-5-5针对基于光耦合器的组件,而VDE-0884-10是IEC60747-5-5的非光隔离器版本,自2006年以来一直针对数字隔离器。VDE-0884-11 于 2014 年开发和批准,并具有额外的寿命表征要求。这已作为IEC60747-17提交给IEC批准,通常有三年的周期。在此期间,VDE-0884-11可作为IEC等效标准提供,如图5所示。

图5.非光隔离器标准的演变。

结论

关于电机能效的新国际法规正在加速从定速、直接在线感应电机向变频器控制机器的过渡。一个常见的要求是IGBT栅极驱动和某种形式的电流测量,以在简单的开环逆变器中提供保护,直到驱动器和伺服系统中的高保真电流控制。这些电路的技术要求越来越关注时序和测量的精度,以及可靠性和鲁棒性。信号隔离在监管框架内的实施和解决系统设计方面都是一个关键挑战。

审核编辑:郭婷

-

驱动器

+关注

关注

52文章

8242浏览量

146415 -

变频器

+关注

关注

251文章

6558浏览量

144833 -

电动机

+关注

关注

74文章

4110浏览量

96355

发布评论请先 登录

相关推荐

实现隔离式半桥栅极驱动器的设计基础

隔离式栅极驱动器的揭秘

隔离式栅极驱动器揭秘

工业电机驱动器中的栅极驱动和电流反馈信号隔离

工业电机驱动器中的栅极驱动和电流反馈信号隔离

评论