随着技术发展,触控面板采用全贴合技术已经成为产业趋势。

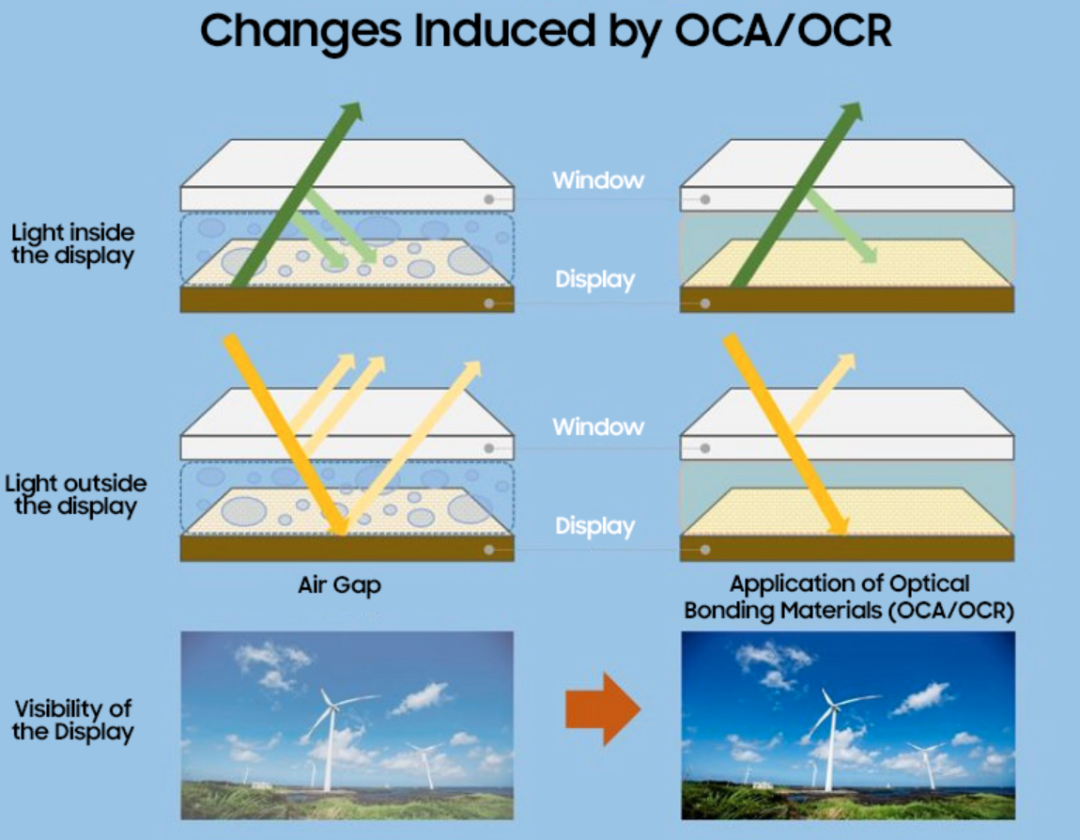

一般所称的“全贴合”特别意指感应线路层、面板之间的全贴合,因保护玻璃和感应线路层之间采取全贴合,可以改善空气层中全反射的现象,让液晶面板的背光可以比较顺利穿透表面玻璃,同时,全贴合在缩短堆叠厚度、安全上也有助益。

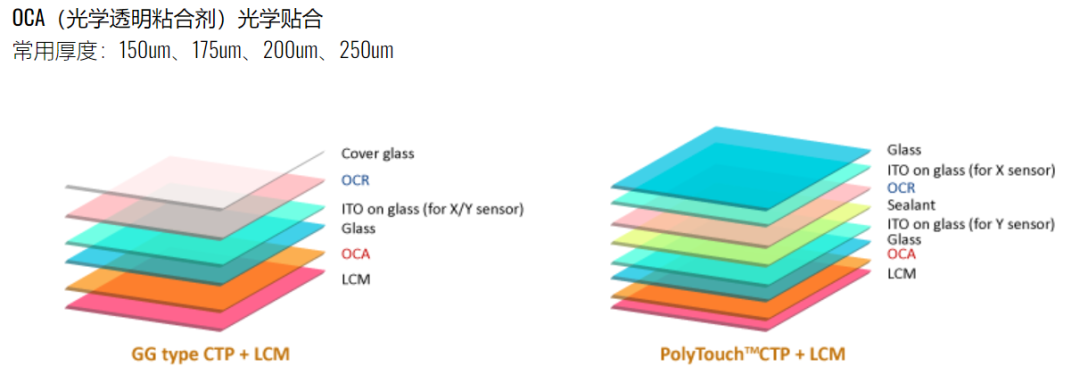

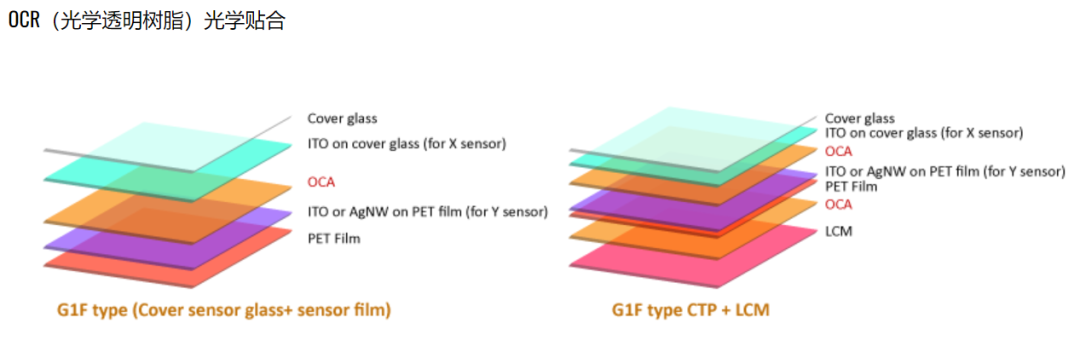

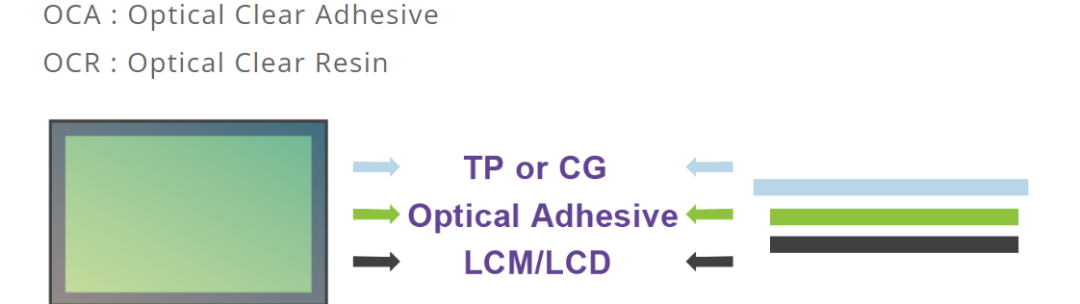

在贴合材料部分,目前业界采用的胶材可分为两大主流,一是固态的OCA光学胶,另一种则是液态的OCR光学胶贴合,OCA胶主要是用于软对软,或是软对硬基材贴合,OCR光学胶则一般运用在硬基材对硬基材贴合。

OCA光学胶目前的主要供应商有日东、3M等,台厂长兴也有提供,OCR光学胶厂商则包括:杜邦、3M等。

01.

为什么要用OCA&OCR贴合

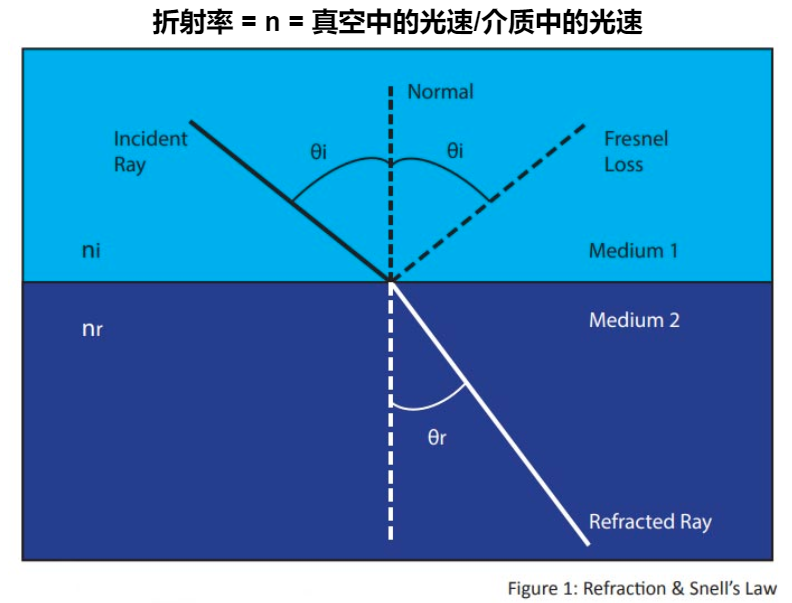

在探索光学透明粘合剂 (OCA) 或光学透明树脂 (OCR) 必须具备的特性之前,重要的是要注意光在与不同材料的表面接触时会折射或反射。

当产品内部有气隙或光线遇到遮盖窗时,显示器中也可能发生光折射,从而降低能见度。

要了解光是如何通过OCA传输的,斯涅尔定律的基本原理和理论很重要。

如图1所示,当光线入射到两种介质(例如空气和塑料)的边界上时,光在越过边界时将被折射。发生折射是因为光在两种介质上传播时会改变速度。

折射率n是真空中的光速与特定介质中的光速之比。

θi = 介质 1 中的入射角

θr = 介质 2 中的折射角

ni = 介质的折射率 1

nr = 介质的折射率 2

斯涅尔定律 = ni sin θi = nr sin θr

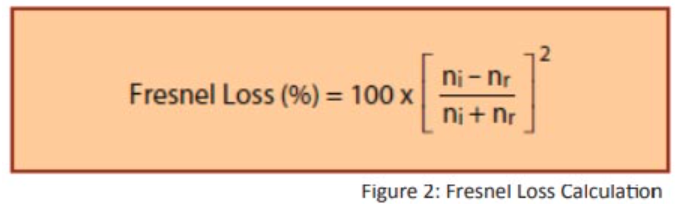

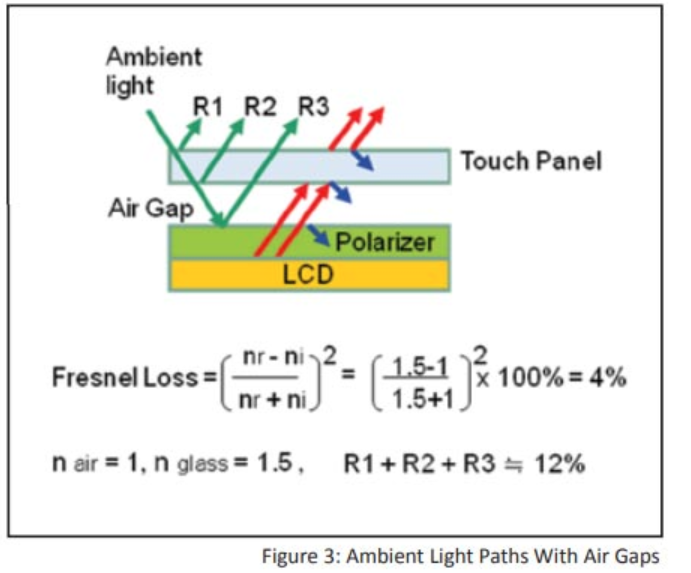

如图2所示,菲涅耳损耗是当介质具有不同折射率时,由于边界处的反射而导致的透射损耗。

在显示面板的顶部,连接了偏光片、触摸屏面板(TSP) 和盖板等关键组件。光学贴合材料用于防止光损失或最小化由于在显示面板顶部添加这些不同组件而可能发生的光反射。

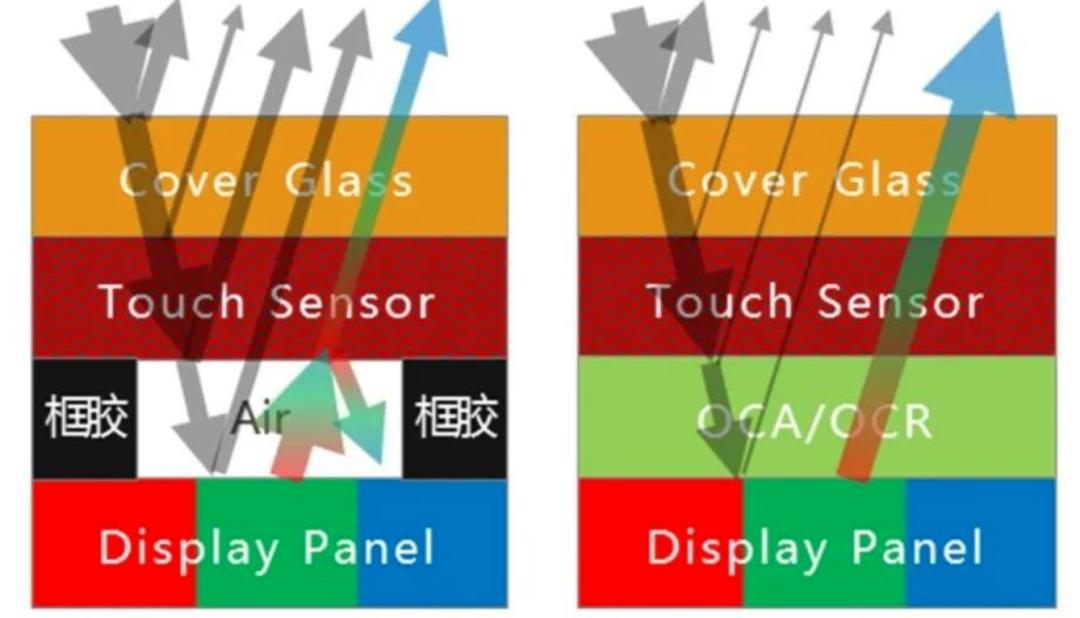

图 3 显示了环境光如何在没有 OCA 的情况下穿过触摸屏和 TFT-LCD 显示器。两个组件之间存在气隙。这种气隙和折射率的差异是导致透射率损失的原因。

空气的折射率为1,而触摸屏和偏光片的折射率约为1.5。根据菲涅耳损耗计算,每个边界处的反射为 4%。在这种情况下有三个边界,因此12%的环境光会反射到用户的眼睛上。

环境光反射被认为是用户眼睛的“噪音”,因为它降低了屏幕的对比度。这种气隙和折射率差异的对比度差了 12%。

此外,来自显示器的 4% 光将在每个边界处反射出用户的视图。这种气隙的亮度逐渐差了 12%。

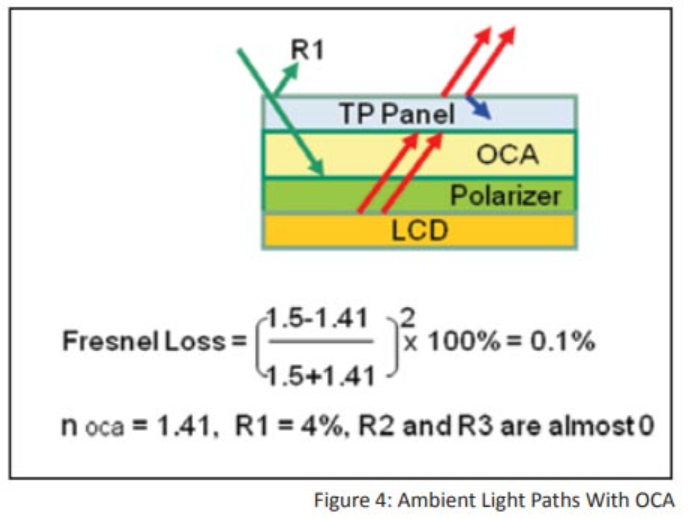

为了尽量减少反射光,使用具有相似折射率的光学透明粘合剂(OCA)或树脂(OCR)来消除显示产品内的气隙。

图 4 显示了环境光如何通过带有 OCA 的触摸屏和 TFT-LCD 显示屏。

OCA的折射率在1.4到1.5之间,非常接近触摸屏或偏光片的折射率。根据菲涅耳损耗计算,OCA边界处的环境光反射几乎为零。触摸屏表面的环境光反射率仅为4%。

来自LCD的光通过OCA传播,几乎没有损失。唯一的光损失是触摸屏表面的4%。

OCA 将屏幕对比度提高了 8%,屏幕亮度提高了 8%。

02.

框贴与全贴合

电容触摸屏与显示屏的bonding有两种贴合方式:框贴和全贴合。框贴又称为口字胶合,以“口”型的双面胶框贴合,中间存在空气层;

全贴合是以OCA光学胶膜或OCR液态光学胶贴合,填充中间的空气层。

与框贴相比,全贴合具有以下优势:

1、增强显示效果。全贴合技术以与上下层折射率更接近的OCA/OCR层代替空气层,层间界面反射更低,可以减小环境光反射的干扰,增加显示屏光线透过率,增强图像对比度。

2、屏幕隔绝灰尘和水汽,保证屏幕洁净度,提高屏幕环境适应性。

3、减小屏幕厚度,降低整机厚度,同时增加嵌入式触控灵敏度。

4、较少信号噪声干扰,提高触控操作精度和灵敏度。

目前在中小尺寸领域的触摸屏贴合,全贴合几乎已经完全取代了框贴技术。而在超大尺寸商显领域的触摸屏贴合,由于行业发展时间较短,超大尺寸全贴合技术设备不成熟,因此早期产品采用框贴较多,但随着全贴合良率和效率的提升,全贴合也正在占据越来越高的市场份额,并将完全取代框贴技术。

03.

什么是OCA

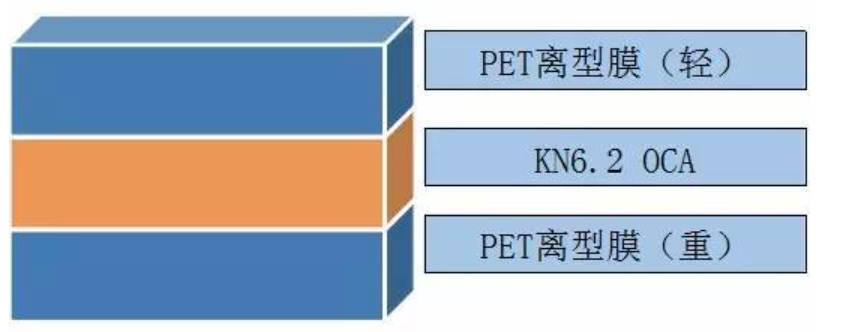

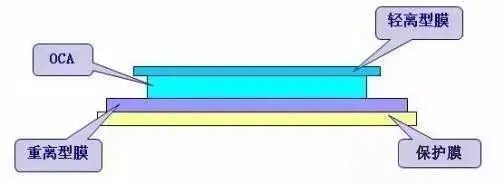

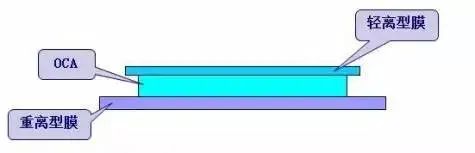

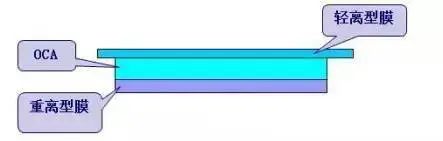

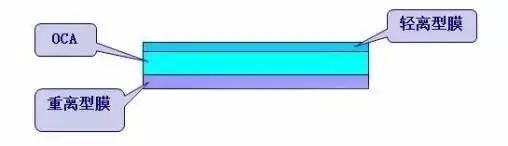

OCA(Optically Clear Adhesive)是将光学丙烯酸胶水做成无基材,然后在上下底层,再各贴合一层离型薄膜,得到的一种无基体材料的双面贴合胶带,由于OCA一般以双面胶带的形式出厂,所以也称为光学胶带或光学双面胶。

OCA光学胶厚度:25um OCA光学胶,50umOCA光学胶,75umOCA光学胶,100um OCA光学胶,175um OCA光学胶

上离型膜和下离型膜(由于与光学胶体的离型力不同,一般也称为轻离型膜和重离型膜)。由于光学胶其用途,上下两层离型膜都采用的是光学级离型膜与其匹配,具有比一般离型膜高很多的透光率。在上下两层光学级离型膜的厚度方面,上离型膜(轻离型膜)一般的厚度为50um、75um,下离型膜(重离型膜)则有75um、100um等几种不同厚度。

04.

OCA的优点

1、减少眩光,减少LCD发出光的损失,增加LCD的亮度和提供高的透射率,减少能耗;

2、增加对比度,尤其是强光照射下的对比度;

3、面连接有更高的强度;

4、避免牛顿环;

5、产品表面更平整;

6、无边界,扩大可视区域。

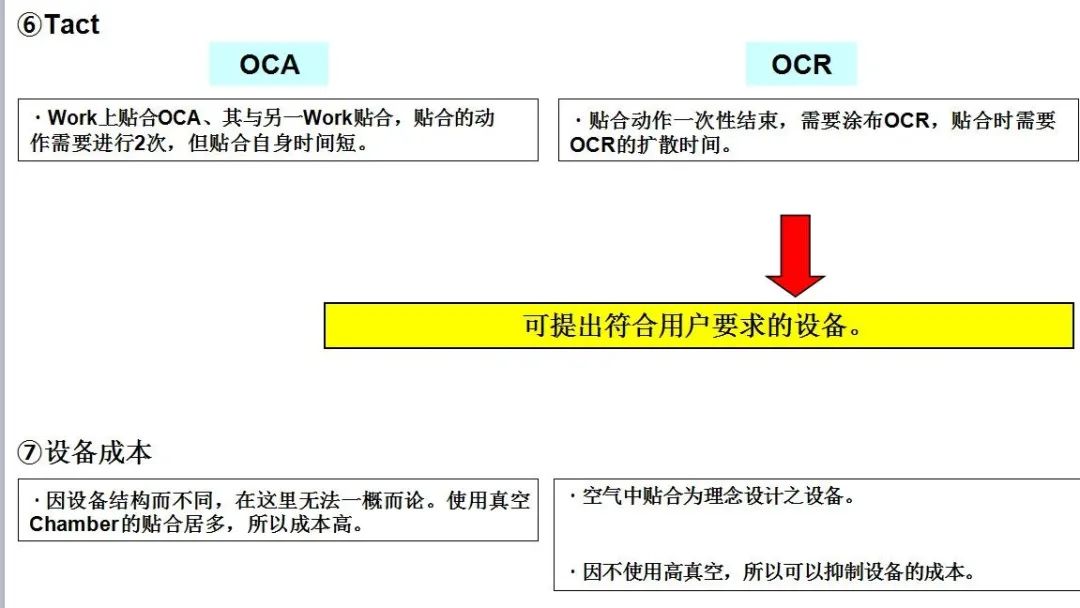

7、厚度间隙控制精确,间隙厚度即为OCA胶膜厚度,用胶量较小;

8、贴合设备投入较小,OCA贴合设备价格比OCR贴合设备价格低一个数量级;

9、工艺相对简单,可重复性高,且效率较高。

10.透光率>92-99%

05.

OCA的缺点

随便柔性屏、大尺寸屏的发展,同时屏幕也越来越多应用到恶劣环境中,OCA的缺点凸显的越明显,具体如下:

1.全贴合容易产生气泡,贴合尺寸越大,产生气泡的几率也越大;贴合气泡在脱泡后易发生反弹;

2. 固态胶水流动性能差,在不平表面的填隙效果不佳,不适合带框液晶屏的全贴合;

3.大尺寸贴合难度大,贴合良率和生产效率低;

4.曲面贴合效果差;

5.粘接稳定性能不强,贴合后的粘结强度随温度的增加而逐渐降低;

6.贴合后,不易返工,返工人工本成本高;

7. 易吸附尘埃和杂质造成二次污染;

8.不能有效的增加屏幕的强度和防爆的能力;贴合后屏幕防爆效果不佳,不耐摔,屏幕易损坏;

9.每款产品均需分别模切。

06.

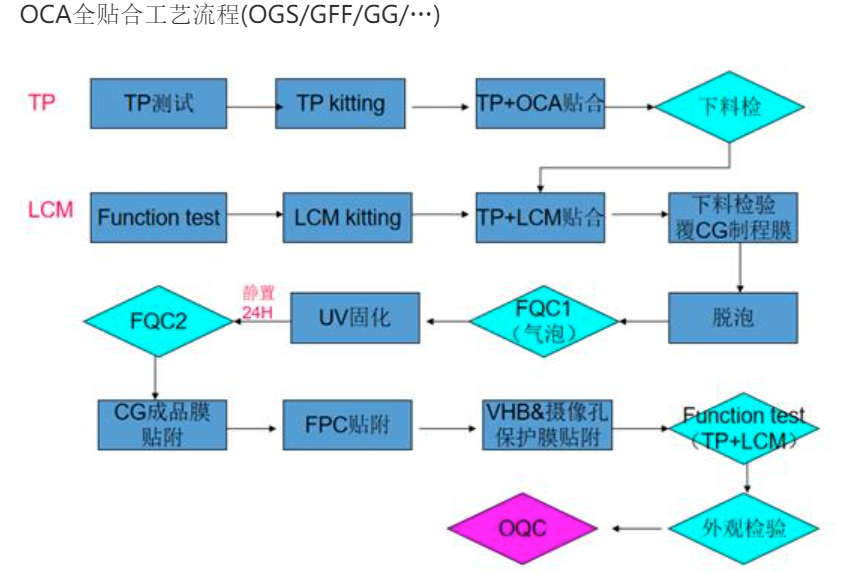

OCA贴合工艺

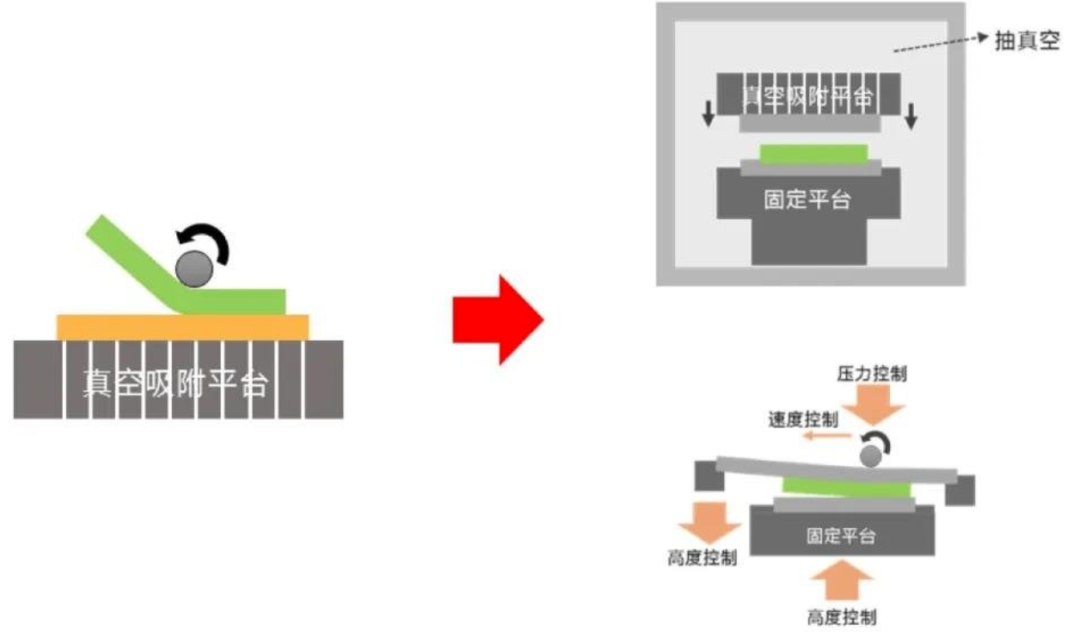

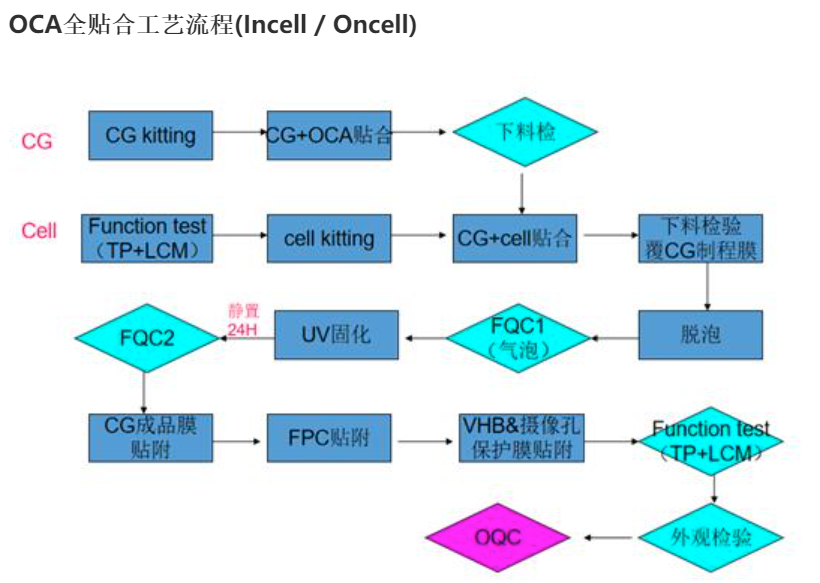

OCA贴合方案:先将OCA光学胶的一面与LCM进行贴合,然后在在真空或者常压环境下与CG贴合。

07.

OCA模切结构

模切OCA一般有四种结构;

1. 保护膜+重离型+ OCA胶+轻离型, 此工艺需要换膜, 加工难度比较大,成本高,一般是大企业所需产品。

2. 重离型+ OCA胶+加轻离型, 此工艺同样需要换膜, 只是少层保护膜,是目前常用的方式。

3.重离型+ OCA胶+加轻离型,不需要换膜,此方式加工简单,容易管控,不良率少,价格就便宜很多。

4. 重离型+OCA+轻离型三层全部一样大小,同上面3是一样的也不需要换膜,此方式加工简单,容易管控,不良率少,价格便宜。唯一不好的是边缘会有挤压痕迹。

在组装时,一般会盖住OCA 0.5mm的边,也就是说边缘如有轻微的压痕,只要管控在0.5mm内,是可以使用的。

08.

OCA模切的刀模特点

现在OCA加工由于刀模性质特点,多数用到平刀。圆刀加工主要用于换膜、OCA切裸胶等工艺。机器要求接地去除静电。

1.平刀生产设备不允许有铁锈等影响洁净度和环境的问题出现,最好是用组合线,从头到尾一次性模切加工解决所有问题,如果收卷后再次加工,不良率将不可估量。

2. 圆刀设备的要求主要是稳定性要高,模具表面光滑锋利,设备同样要求无铁锈等问题。

模具/工艺

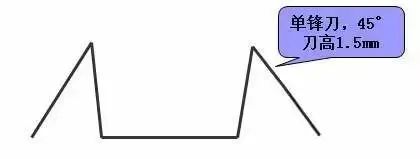

1. 平刀模一般是木板或铝板镜面刀,把内角垂直处理(处理方式:在刀片朝内面预留刀锋0.1mm到0.15mm,高度抛光处理掉角度,垂直于固定板面) , 或内角1 0 - 1 5度的模具, 对于直角产品一般开跳刀模具, 可以保证角度不会有挤压痕迹。刀片一般采用日本进口的镜面刀。有传闻说平刀用腐蚀模或雕刻模生产OCA,但从实际使用来看,没有镜面刀好。平刀 OCA生产工艺大致如下:

2. 圆刀模具角度开内直外斜,模具必须抛光处理或其他能使模具表面光滑锋利的处理方式处理,但圆刀模具的锋利度到现在为止还是比不过镜面刀的锋利度,所以圆刀工艺一般都是切裸胶。圆刀的优势是多工序一次成型,洁净度管控起来比平刀工艺简单很多,包括气泡等问题也能起到非常大的改善,整体不良率控制会比平刀好。

09.

什么是OCR/LOCA

OCR/LOCA(Optical Clear Resin)是光学胶的一种,由于该胶水为液态的,也称为液体光学胶、光学水胶或LOCA。胶水固化后无色透明,透光率98%以上,具有固化收缩率小,耐黄变等特点。在全贴合领域中,与传统OCA胶带比较,OCR/LOCA在大尺寸、曲面、恶劣环境等领域具有独特的优势。

10.

OCR/LOCA的优点

1.适用性强,一款胶水可对应多款贴合产品;

2.液体胶水流动性强,对油墨厚度不敏感,缝隙填充性好;

3.适用于大尺寸贴合,对贴合产品尺寸大小无限制;

4.适用于曲面贴合或者复杂结构贴合;

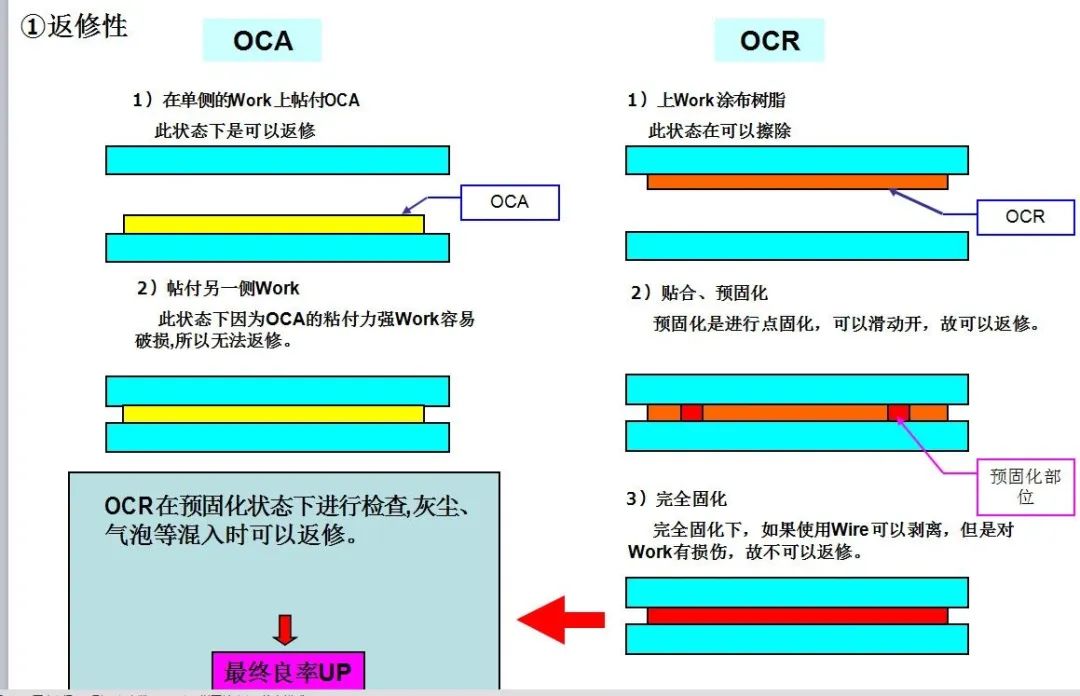

5.贴合良率高,返工性能好;

6.化学粘结,粘结受温度影响小,粘结稳定性强。

11.

OCR/LOCA的缺点

1.当LOCA固化时,很难使框架和FPC完全固化,因此需要通过侧面辐照固化;

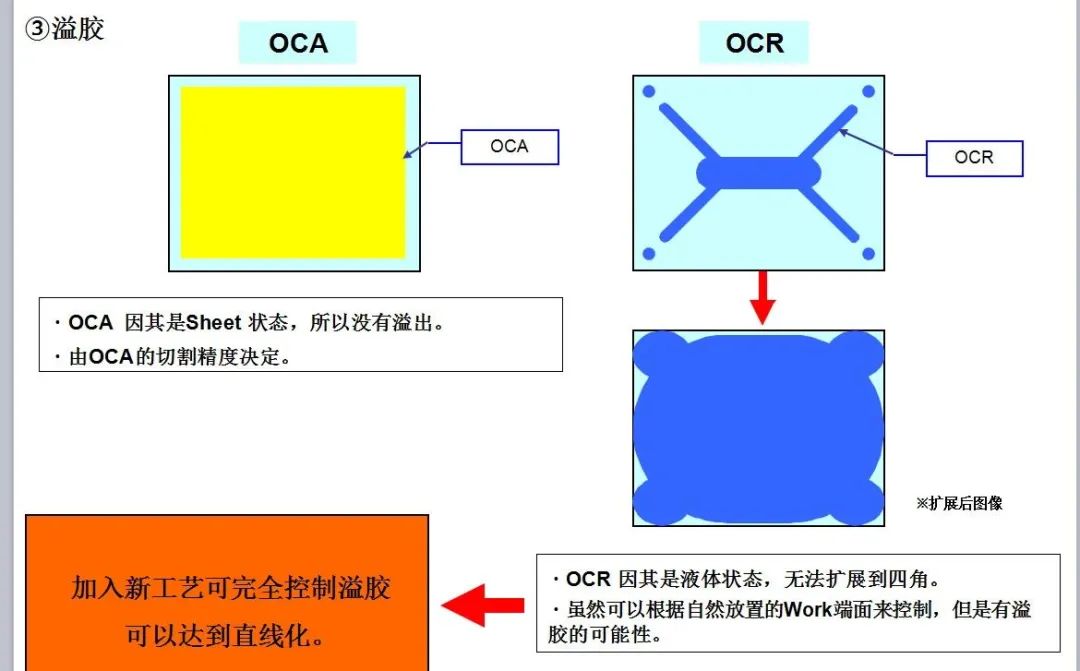

2.LOCA存在胶水溢出的问题,因此需要精确控制点胶图案,并且工艺控制要求更高;

3.LOCA在点胶、调平、覆盖传感器或盖玻片的过程中容易产生气泡;

4.在LOCA流平过程中,单位面积的胶水厚度可能会有所不同;

5.在凝固过程中,LOCA在传送带上的运动可能会导致位移。传感器或盖板玻璃面积越大,就越容易发生。

12.

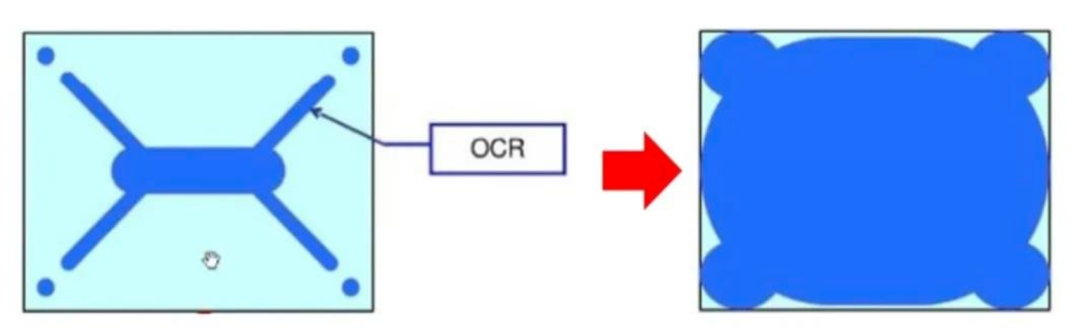

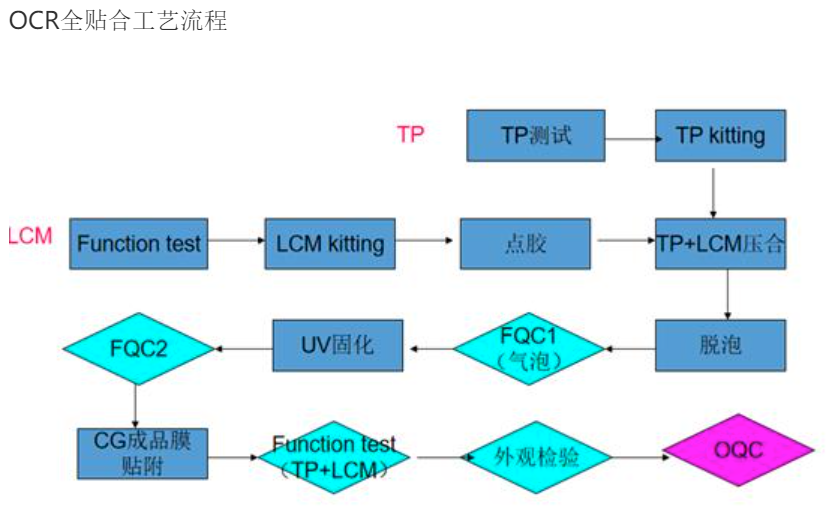

OCR/LOCA贴合工艺

OCR贴合方案:先用点胶机按照设计好的图形将OCR点胶到LCM上,待OCR扩展流平后再与CG进行贴合,检查OK后UV固化。

13.

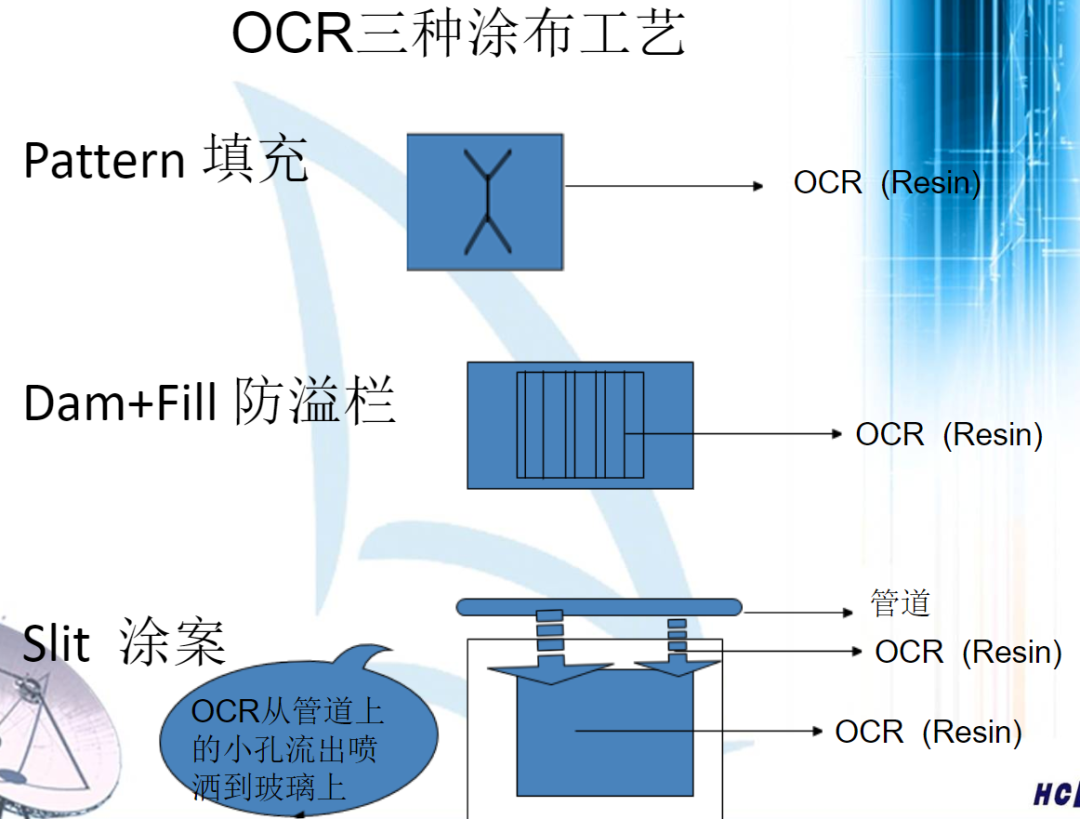

OCR的涂布方式

14.

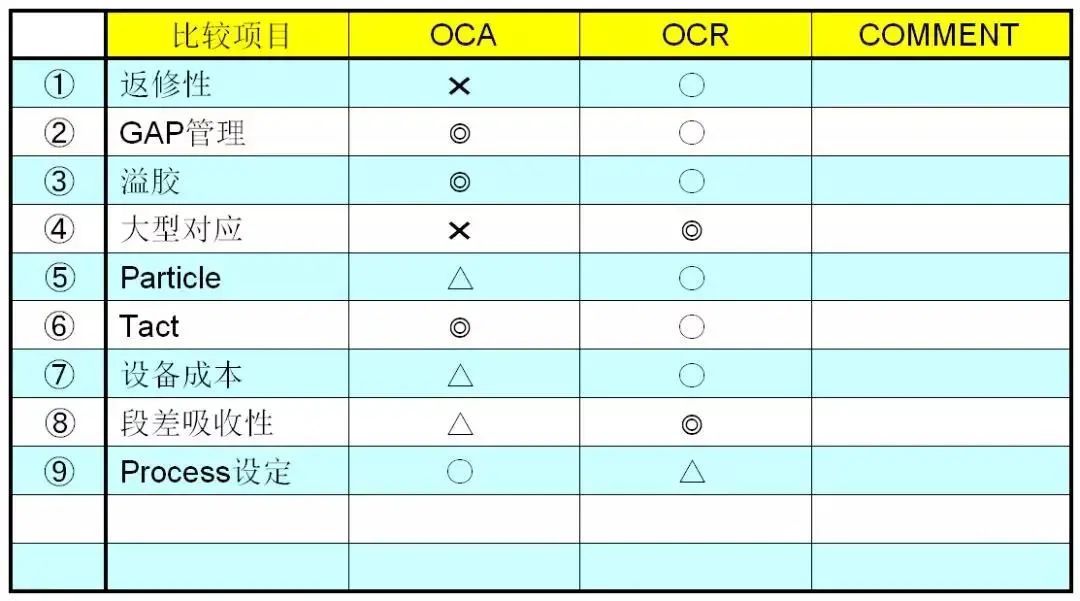

OCR与OCA的比较

OCA 和 OCR 的一般规格比较

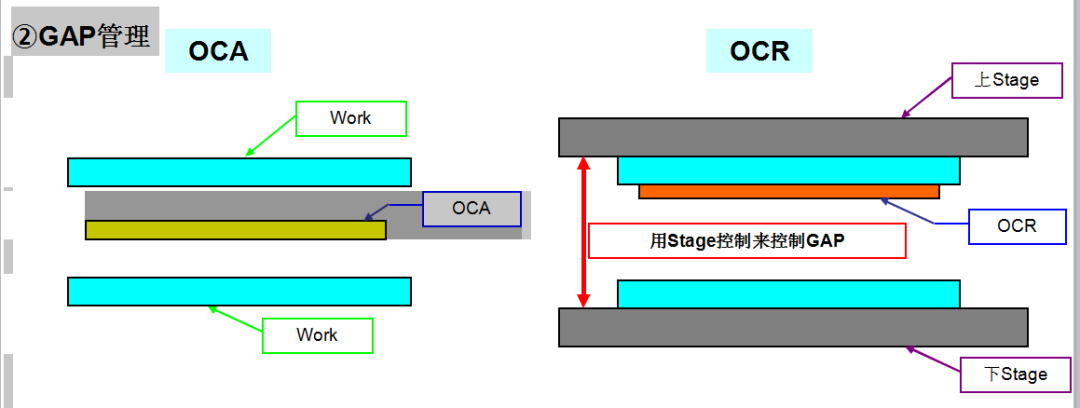

使用 OCA 材料时,GAP 控制取决于 OCA 厚度精度。

・如果不考虑气泡,GAP完成OCA厚度精度控制。

・虽然基本上不受作品厚度不均匀的影响,但比这更容易出现气泡。

・在OCR中,由于处于液态,GAP管理依赖于上级和下级的控制。

・工作厚度不均匀性会受到影响,厚度测量结构使GAP管理变得容易

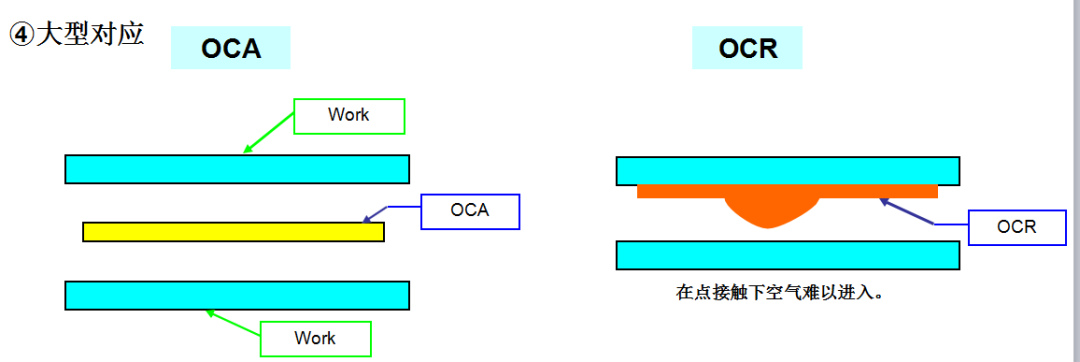

OCA在安装时很难做出点接触条件,并且容易进入空气并形成气泡。

・使用真空粘合时,由于接触面积大,尺寸大,很容易进入空气形成气泡。

・OCR处于液态,因此很难进入。在工件上涂覆并反转涂层后,树脂下垂并且可以相互接触。

・当尺寸较大且空气难以进入时,也可以进行相同的点接触。

・对于超大尺寸,Tact和GAP的要求不同,有时最好使用真空吸尘器。

・至于颗粒的混合条件,不仅是设备,还有用户的环境。因此,不可能一概而论混合的频率。

・当粒子混合时,OCA可能会产生气泡,因为它处于片状态。(即使规格内的灰尘引起气泡,导致NG)

・至于颗粒的混合条件,不仅是设备,还有用户的使用环境。因此,不可能一概而论混合的频率。

・当颗粒混合时,OCR可能会产生气泡,因为它处于液态。(当灰尘在规格内时,可以判断为OK)

15.

结束语

全贴合的代价就是良率损失,在贴合过程中如果遇上贴合瑕疵无法重工、液态光学胶渗透进面板、或是紫外线固化不均等因素,均可能使面板报废。高阶平板电脑、智能型手机等产品除了更需要全贴合以彰显优异的光学规格外,其面板价格也往往较高,因此触控模组厂就算是仅有1%的良率下滑,都有可能让毛利赔进去。

审核编辑:刘清

-

触控面板

+关注

关注

3文章

96浏览量

47895 -

OCR

+关注

关注

0文章

144浏览量

16350 -

OCA

+关注

关注

1文章

5浏览量

1236

原文标题:浅淡OCA与OCR的优缺点

文章出处:【微信号:心植桂冠,微信公众号:心植桂冠】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

中大尺寸触控掀热潮 液态光学胶身价悄然暴涨

OCA贴合机的主要特点

真空oca贴合机的热压功能有哪些作用?

真空oca贴合机的热压功能有哪些作用?dy332.com

日常维护好贴合机我们要做哪些工作?-深圳贴合机

如何正确选择适合自己的OCA贴合机?深圳贴合机供应商

oca真空贴合机压屏注意事项有哪些?深圳贴合机供应商

OCA真空贴合机与全贴合屏幕技术的优点介绍

R&S RTB2000数字示波器的功能特点及应用分析

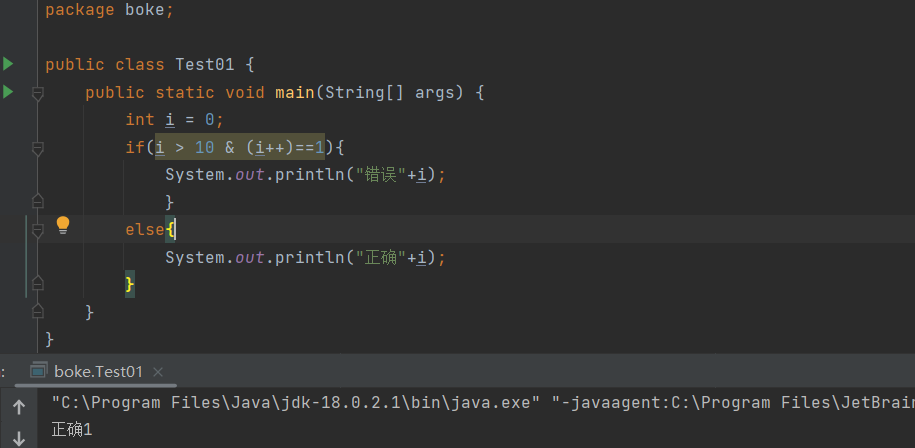

如何区分Java中的&和&&

PSA压敏OCA与UV固化OCA光学透明胶

OCA光学透明胶应用及模切加工的介绍

国产替代进口 OCA 光学透明双面胶带

触控面板为什么要用OCA&OCR贴合呢?

触控面板为什么要用OCA&OCR贴合呢?

评论