终篇 纯电动汽车电能驱动系统技术及设计

纯电动汽车结构和设计不同于传统的内燃机驱动汽车,作者在梳理新能源动力总成开发过程中的关键技术,为动力总成的设计和测试生产提供理论基础和参考。计划分为3个篇章来分析纯电动汽车动力总成中电驱动关键技术,今天首先介绍一下电驱系统技术及设计。

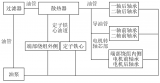

●电机驱动系统定义

根据车辆动力电池状态和整车动力需求,把车载储能或发电装置输出的电能转成机械能,并通过传动装置将能量传递到驱动轮,并在车辆制动时把部分车辆机械能转化成电能回馈到储能装置中。

●电能驱动系统技术及设计

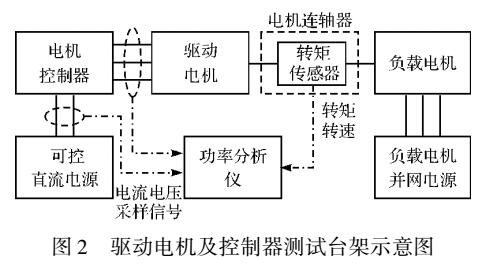

电能驱动系统技术参数设计的任务是合理匹配电驱动系统相关部件技术参数,满足整车动力性能要求高效工作。电能驱动系统主要包括电动机、传动机构和电机控制器等部件;电能驱动系统技术参数设计主要包括电动机的功率、 扭矩、转速、电压设计,减速机构传动比和动力电源电容量、输出功率、电压、电流等设计。

新能源汽车动力性设计

●动力性参数◎最高车速水平良好路面上能够达到的最高行驶车速。◎加速时间原地起步加速时间:以最大加速度达到某一预定车速所 需的时间。

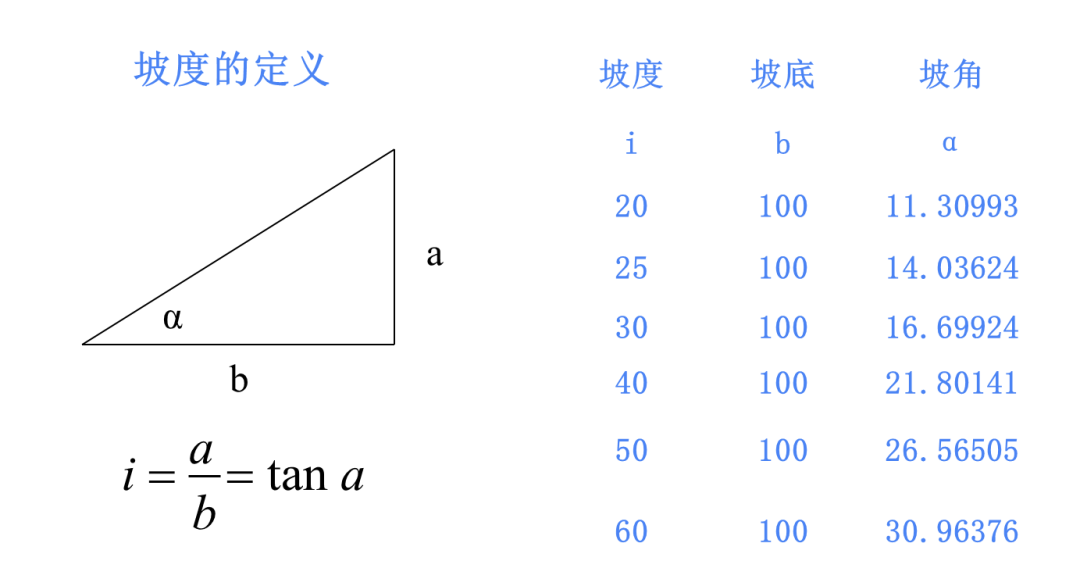

◎最大爬坡度

●驱动力计算

●行驶力计算

车辆的行驶阻力包括滚动阻力,空气阻力,坡度阻力和加速阻力等因素。

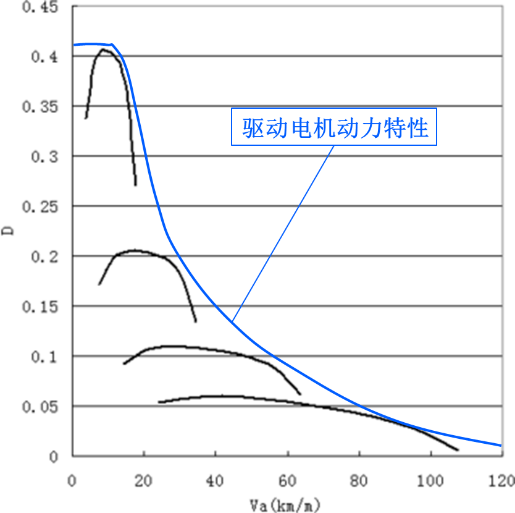

驱动电机技术

●电机设计基本要求:◎电机是纯电动车辆的唯一动力源,其性能与电动车辆整车性能密 切相关,因此,对电动机的选择及参数匹配是设计纯电动车辆动 力系统的关键之一。◎为了高性能地驱动车辆,在性能上要求驱动电机能够频繁起动/停车、加速/减速、转矩控制的动态性能高。◎在低速或爬坡时,转矩要高,在高速行驶时,转矩要低。◎电机的调速范围要宽,既要工作在恒转矩区,又要运行在恒功率 区,同时在整个调速范围内还得保持较高的运行效率。

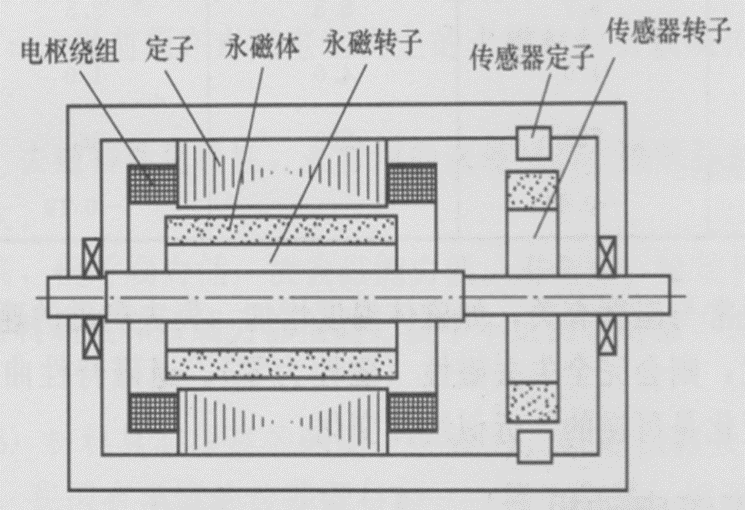

◎纯电动汽车的电机应有较高的转矩/惯量比,尽可能宽的高效率 区和良好的转矩转速特性;目前永磁无刷电机系统具有最高的效率和转矩惯量比,在电动车 辆中得到了较广泛的应用。

●永磁直流无刷电机

采用半导体开关器件实现电子换向,即用电子开关器件代替传统的接触式换向和电刷,定子磁场与转子永磁磁场之间的相互作用产生电 磁转矩。可靠性高、无换向火花、机械噪声低。

图.永磁无刷直流电机结构

●永磁同步交流电机

与永磁无刷直流电机基本相同。定子三相分布绕组和永磁转子,在磁路结构和绕组分布上感应电动势波形为正弦,外加的定子电压和 电流也为正弦波,靠交流变压变频器提供。

两者区别:◎无刷直流电机是一个系统-无刷直流电机系统,电机和控制器一体 化设计,相互依存度高,电机和控制器不能独立存在并独立工作, 考核的是整体技术性能。永磁同步交流电机指的是一台电机,电机 和控制器可以独立存在独立工作,考核的是电机本身性能。

◎无刷直流电机反电势多为方波,控制基本上不用什么算法,只依靠 转子位置考虑给哪个绕组通电流即可。永磁同步交流电机反电势多 为正弦波,变频调速则需要一定算法。

●电机技术参数设计原则◎电机峰值参数应满足车辆短时极限工况。◎电机常用转速应处于高效区。◎对于爬大长坡车辆不能用电机过载工况完成,应选择额定 工况爬大长坡要求。◎电机额定电压和电流应与电池组输出电压和电流相匹配。

◎电机电压和电流应与电机控制器技术参数相匹配。

●电动机峰值功率及额定功率设计

设计时通常依据电动汽车的最高车速vmax(km/h)、初速度v0、 末速度v,加速时间和最大爬坡度来确定电机的功率。

●电动机额定转速及最高转速设计◎对经常启动、制动和反转的电动车辆,选择额定转速时则 应主要考虑缩短启动、制动时间以提高生产率。

◎启动、制动时间的长、短主要取决于电机的飞轮矩和额定 转速,应选择较小的飞轮矩和额定转速。

●电机额定电压设计

电机额定电压一般由所选取的电机参数决定,并与电动机 额定功率成正比,电机额定电压越高电机的额定功率越大;电机的额定电压一般在 300~650V范围内。

总结:电机设计要求复杂,精度高。尤其在低速或爬坡时,转矩要高,在高速行驶时,转矩要低;电机的调速范围要宽,既要工作在恒转矩区,又要运行在恒功率区,同时在整个调速范围内还得保持较高的运行效率;纯电动汽车的电机应有较高的转矩/惯量比,尽可能宽的高效率区和良好的转矩转速特性,目前交流异步电机和永磁同步电机在纯电动汽车应用较广,各大主机厂在集成化,成本节约和效率提升还在不断的寻求突破。

编辑:何安

-

电动汽车

+关注

关注

156文章

12087浏览量

231262 -

驱动

+关注

关注

12文章

1840浏览量

85291

原文标题:读者投稿|纯电动汽车电能驱动系统技术及设计

文章出处:【微信号:QCDZSJ,微信公众号:汽车电子设计】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

混合电驱传输系统详解

干货分享--新能源汽车三电系统详解

电驱系统的散热技术之深度油冷技术

汽车电驱系统技术及设计介绍

汽车电驱系统技术及设计介绍

评论