设想一下,在没有钻通孔及金属电镀麻烦的情况下制造PCB;设想一下,具有近乎完美对准的PCB。如果把PCB带入下一发展阶段,设想一下在3D空间中绘制电子产品。

可以通过增材制造电子技术(AdditivelyManufactured Electronics,简称AME)方法来实现这一切,只需要开启3D思考模式。AME将使我们不再受已经习惯的2D限制,拓展视野,从而达到更高的性能水平。

本文将探讨两种基本功能,即在3D空间中构建电子产品的基石,而AME技术和3D设计功能正是在这两种基石上融合而成。

AME的第一基石:绝缘和导电材料

十多年前,我们看到了打印电子技术(PrintedElectronics,简称PE)的兴起,即在预先定义的载板上打印导电走线。载板是固定的,可以是平面或3D形状,打印工艺可以是喷墨、气溶胶喷射或任何将导体放置在载板上的其他方法。

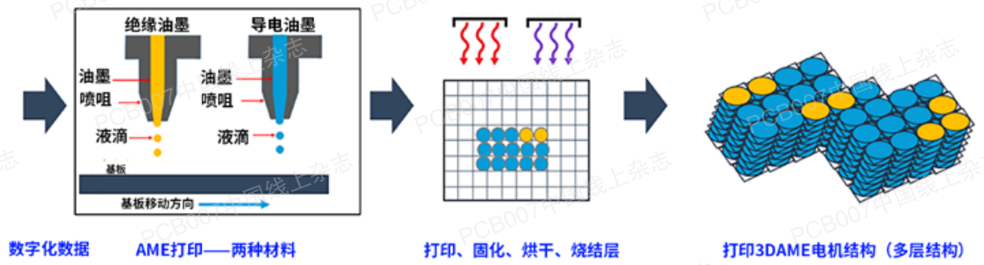

图1:AME 打印工艺的优点之一是能够构建由导电电子器件和绝缘结构组合而成的复杂 3D 部件,所有这些都在单个打印步骤中完成。

AME不同于PE,其可使用一种以上材料。AME的最简单配置由两种材料组成:一种是导电材料,另一种是绝缘材料、介质材料。通过增加不同导电和绝缘材料以及牺牲材料的组合来构建通道和不同的复杂结构,AME有可能发展到两种以上材料。

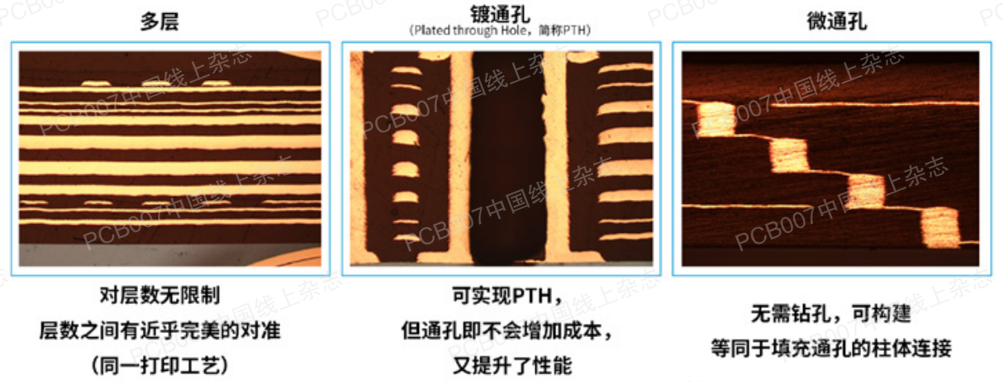

图2:AME创建简单、复杂的3D PCB设计的显微剖面图

为什么需要3D PCB结构?

AME的第一阶段是通过构建多层板(multilayer boards ,简称MLB)、镀通孔(plated through-holes ,简称PTH)和微通孔来模仿传统PCB 2D结构,以证明AME可以取代“传统”PCB工艺。这当然是可行的,但并未实现3D AME的全部潜力和功能。让我们回顾以下3个案例。

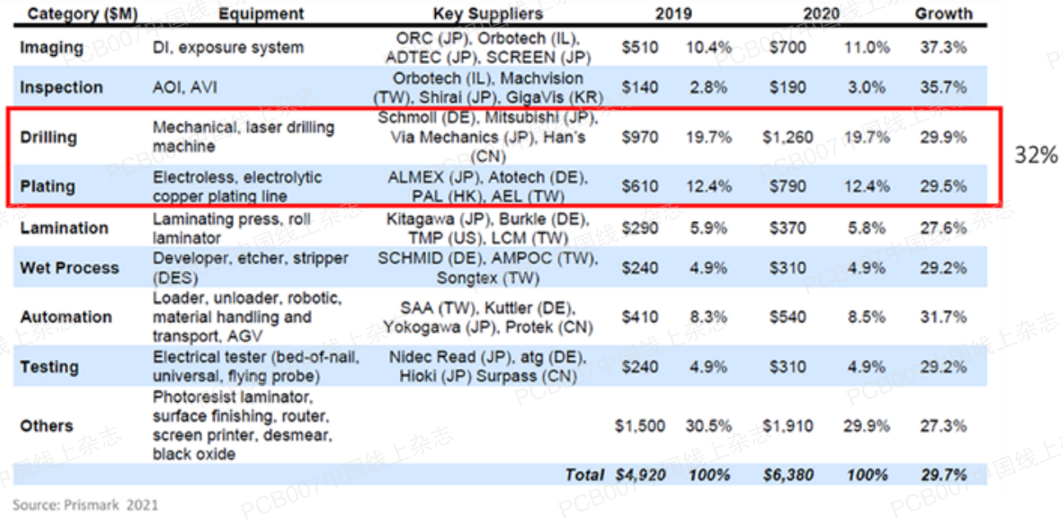

图3:PCB设备支出(来源:Primark2021)

1、在PCB传统工艺中,所需的层数越多,PCB就越复杂,成本就越高,交付时间也就越长。在AME中,添加层无需额外的成本;事实上,是对层数没有限制。真正的问题是,“需要继续在有限层结构中构建产品吗”?

2、PTH是长且成本高的工艺,需要钻孔、电镀、蚀刻和废弃物处理。它对层之间的对准很敏感,随着层数的增加,层对准变得更加困难。在AME中,几乎没有对准问题。整个工艺由单个工具和单个打印工艺实现。结果接近完美对准,对准误差可忽略不计,且具有采用相同工具的机械可重复性。如果不需要在PTH中插入引脚,AME可以以相同的成本和时间使用堆叠填充的焊盘内通孔电镀(via-in-pad plated over,简称VIPPO)和、或交错方式重新构建电子部件。

3、微通孔制造是成本最高的工艺。它由激光钻孔、通孔电镀、清洗组成,及在许多情况下甚至还包括导电树脂填充。在AME中,构建导电填充通孔没有额外的成本。实际上,AME工艺在表示通孔连接的层之间构建支柱。这些都是在同一打印工艺中实现的,无需更换工具进行钻孔。同时,对准接近完美。

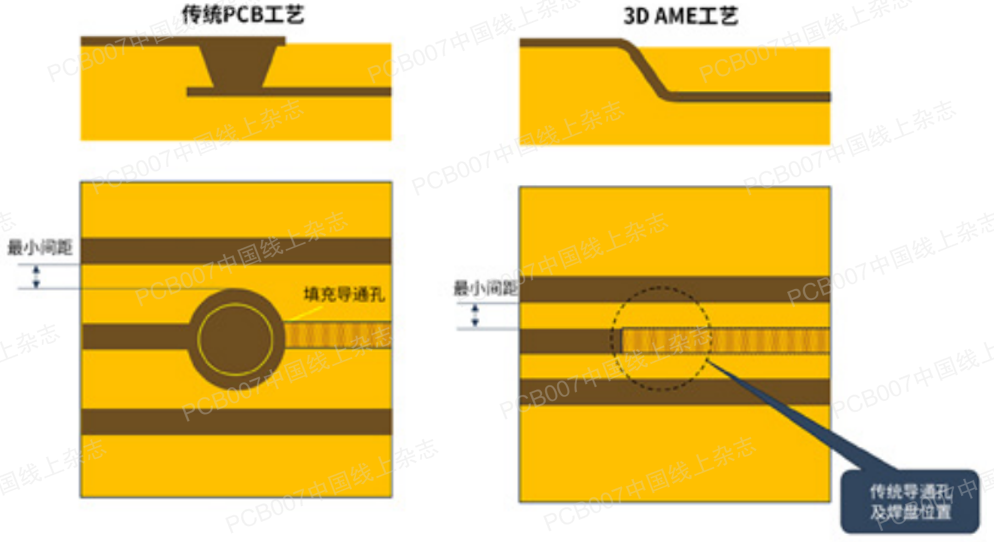

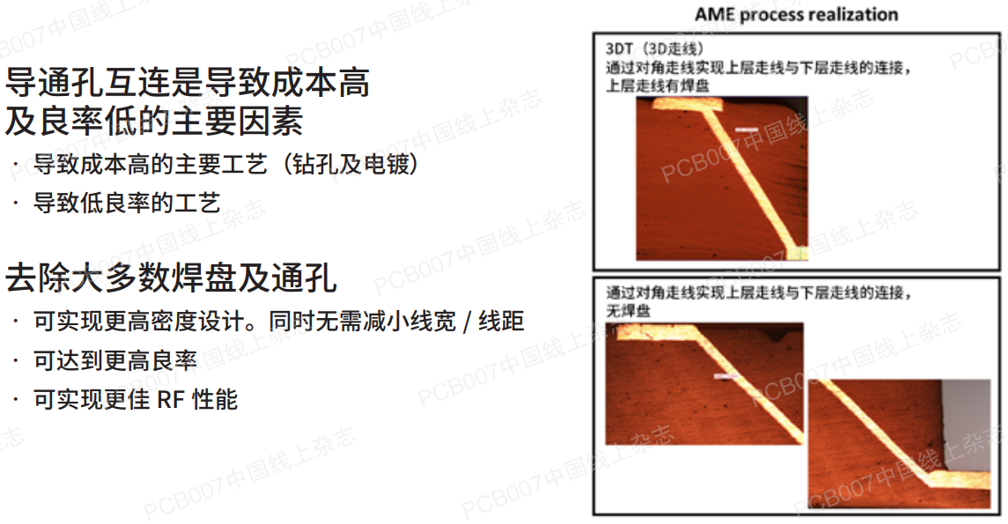

图4:3D AME新功能:通过用3DT互连取代通孔,实现更高密度

传统钻孔和电镀:成本最高的工艺

在PCB制造过程中,层对准、钻孔和电镀工艺的结合会导致良率大幅降低。这些工艺非常复杂,是每年PCB资本支出中最高的资本支出费用。行业钻孔及电镀的平均资本支出占PCB总资本支出的32%以上。随着技术变得越来越复杂及走线越来越密集,这一比值甚至会更高。AME不需要钻孔、板层压、电镀和许多其他湿制程工艺。

图5:不同的3D AME对角互连(3DT)可取代PCB传统通孔

目前PCB传统VIA技术与AME 3DT替代技术

随着(机械或激光)钻孔量的增加,完成PCB订单所需的成本越来越高,交付周期越来越长。

图6:将传统通孔转换为3D AME 3DT可将PCB尺寸减少30%

从板设计层面看,钻孔工艺涉及许多技术考虑因素。例如,需要⽬标连接盘、诱捕连接盘。放置这些焊盘是为了克服PCB工艺的错位和公差,但添加这些焊盘的后果是它们占用了大量PCB“面积”。

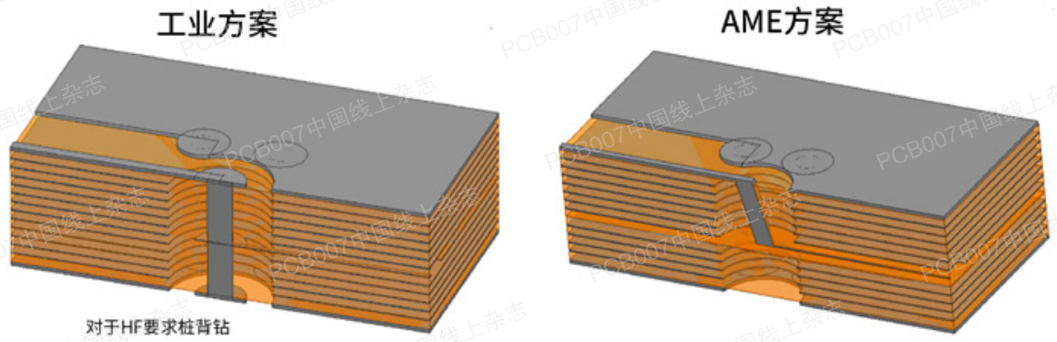

此外,通孔结构是寄生阻抗不匹配的根源。它们的最终几何形状不同,很难始终如一地预测其高频性能。

AME使我们能够消除通孔,而实现层之间的连续连接。我们称之为3D走线(3D trace,简称3DT)。但它不需要额外的⽬标连接盘、诱捕连接盘,并且其高频性能明显更胜一筹。

图7:传统通孔连接与3DT的对比

用3DT取代通孔

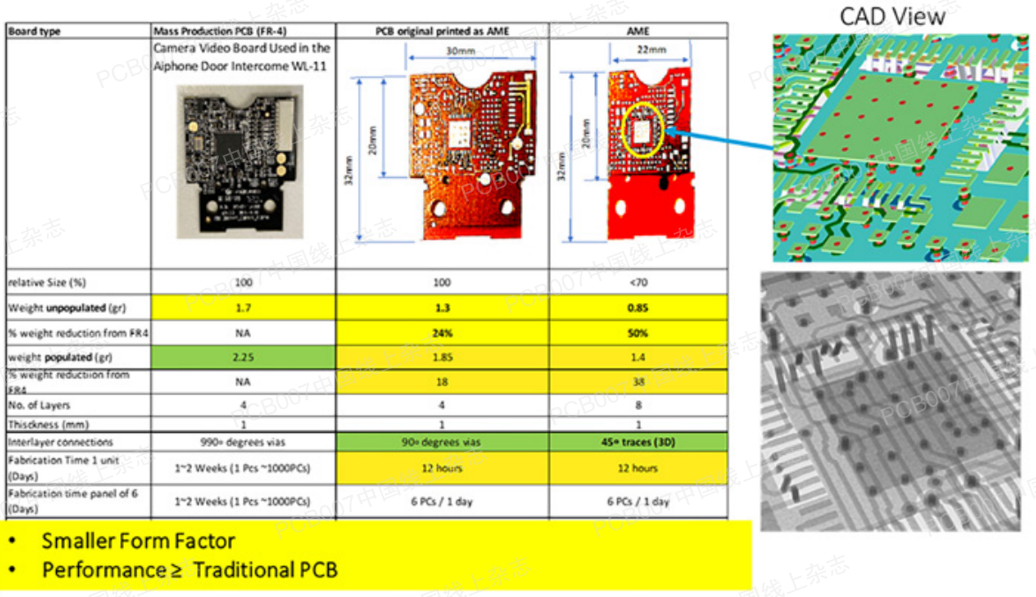

我们采用了现有设计。在第一阶段,我们按原样构建,但使用AME设计。在第二阶段,我们用3DT取代了通孔,尺寸减小了30%,电气性能更好。

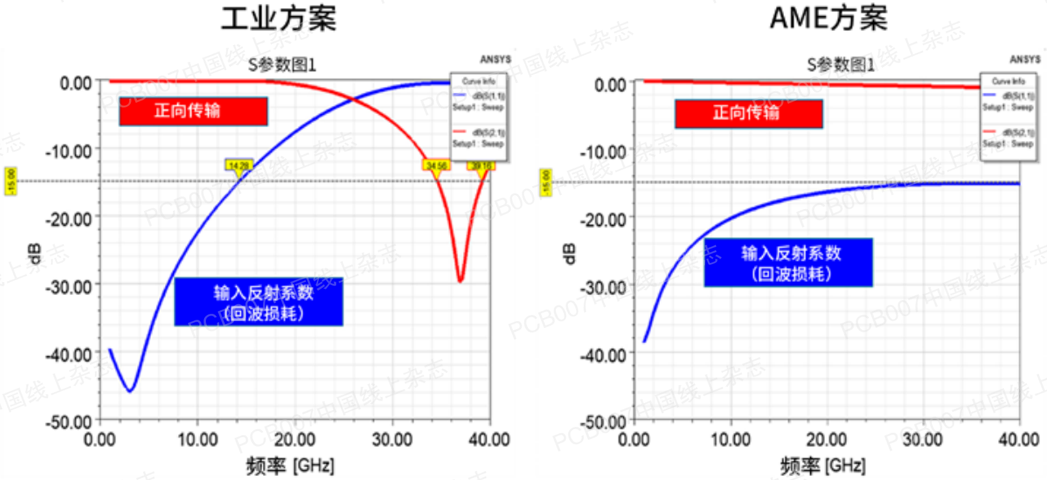

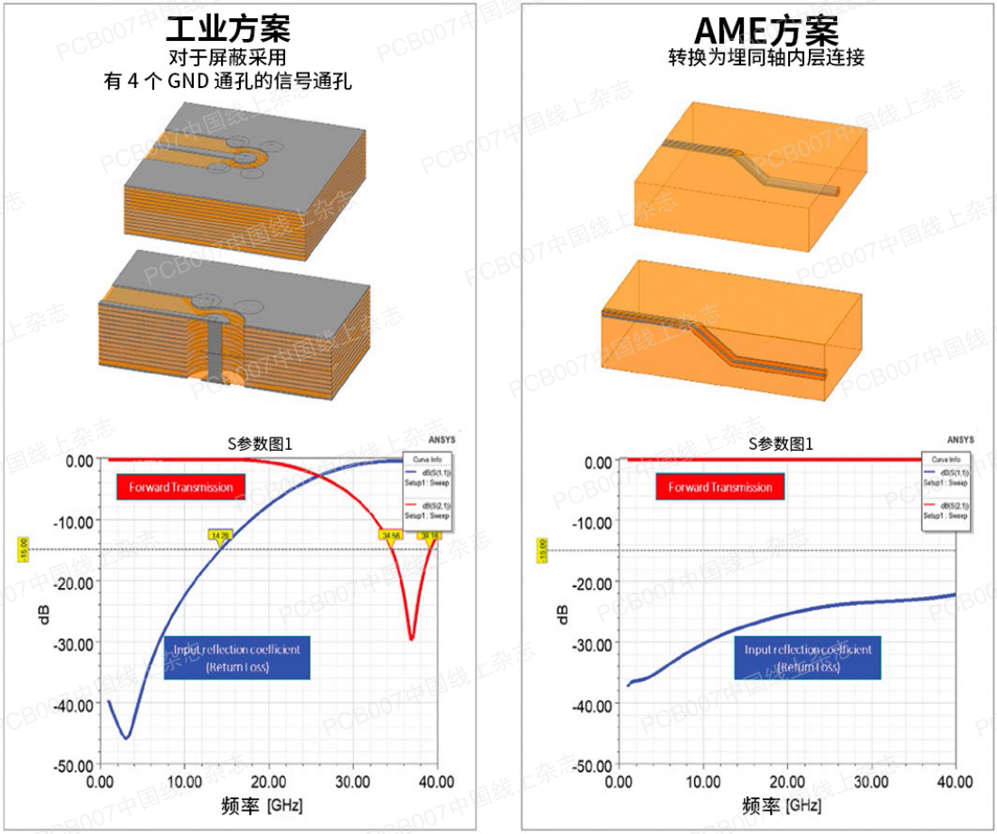

我们对比了传统通孔结构与3DT结构的射频性能,3DT高频特性显示出比基于钻孔布线、通孔布线的PCB设计更佳的巨大优势。

通过AME 3DT结构,我们获得了明显更好的S11和S21性能(图8)

图8:带有4个GND通孔的PCB与AME 3DT对角线走线的实施获得了更好的S11同、S21,以及输入反射、正向传输

我们进行了下一阶段的工作,将3DT转换为AME同轴电缆,该同轴电缆可以作为结构打印工艺的一部分而不是传统PCB工艺中的通孔。因此,高频性能比传统通孔性能要好得多。

图9和图10:与传统通孔相比,具有同轴电缆的3D AME具有优异的高频性能。

通过AME实现的3D电子装置

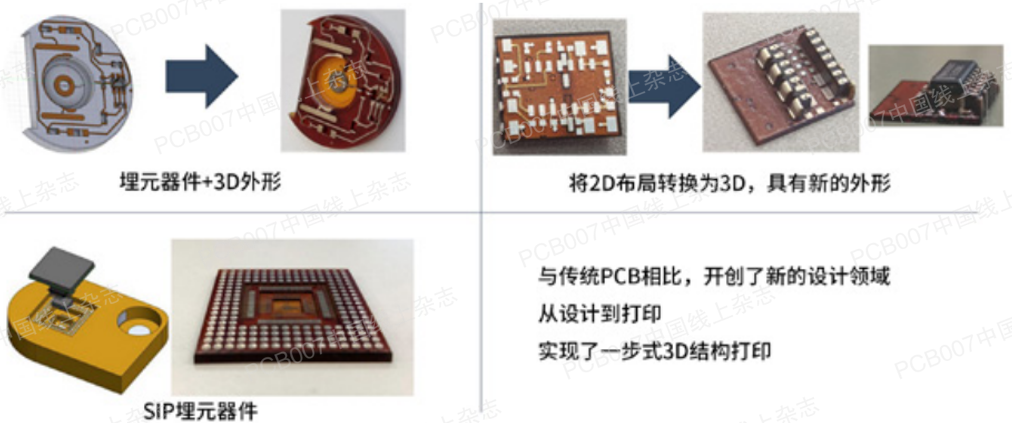

3D AME使设计师能够为电子装置构建不同的外形因素,并以更合适的方式将其与所需的机械装置相匹配。

图11:有空腔和埋元器件的3D结构

它还实现了复杂3D结构的单次打印工艺,而传统PCB生产则需要许多工序,甚至是有些不可能实现的。

图12:通过AME实现的完整3D设计,没有层或互连结构

本案例将3D AME提升到具有更佳性能、埋元器件和屏蔽的完整3D装置的新水平。它构建了具有更强机械性能的外形因子。

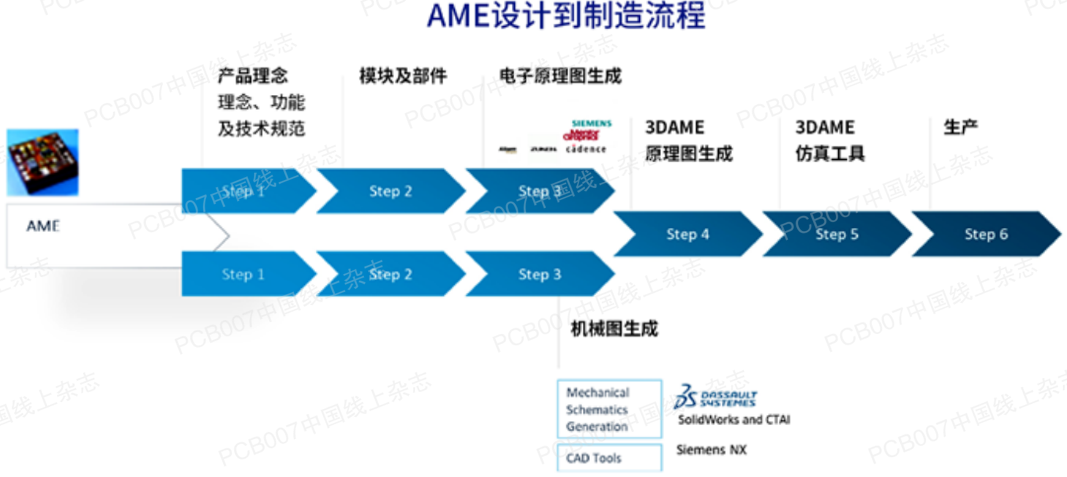

3D AME的第二个基石:3D设计工具

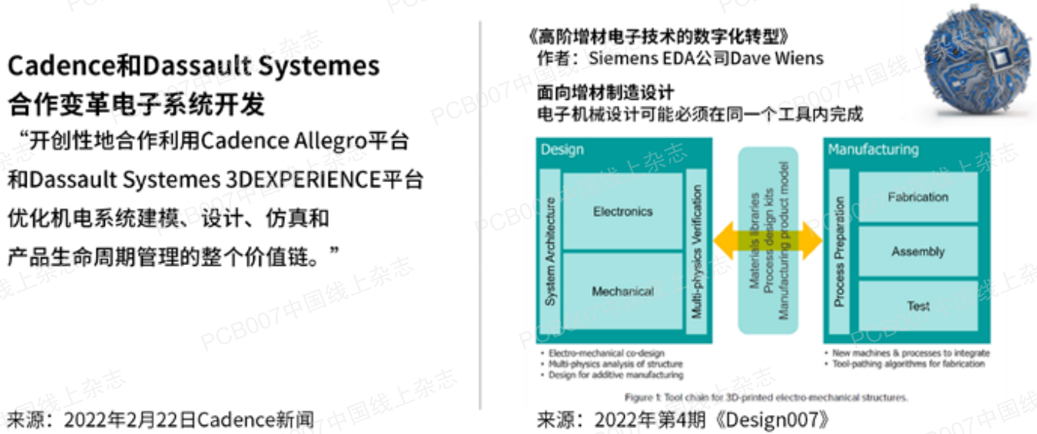

如何设计3D电子装置?今天,ECAD和MCAD是两个并行的过程,它们之间的集成通常有限或根本不存在连接。当前的ECAD设计系统需要具有关键的新3D功能,以实现顺畅的3D设计。

图13:现有ECAD与MCAD系统之间连接有限或根本不存在连接

未来的CAD系统需要具有针对3D机电CAD设计的通用ECAD、集成ECAD和MCAD功能(3D AME功能)。他们应该能够对3D电子结构进行精确的3D AME仿真。3DT、打印线圈、电容器和其他3D电子器件等元器件需要成为3D电子仿真的组成部分。

图14:集成系统可利用3D设计的强大功能

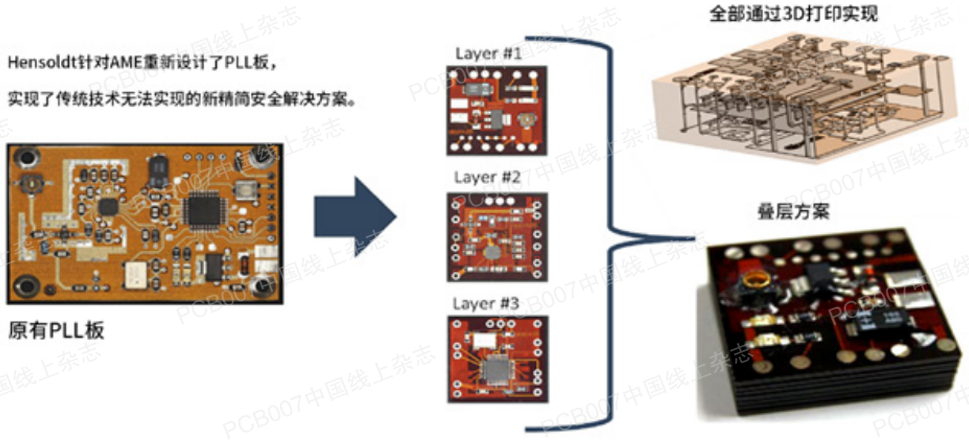

3D行业项目

行业已有几个项目,包括分别由Cadence Systems、DassaultSystems和Siemens EDA完成的两个开发项目。还有其他CAD系统供应商正在努力为AME提供3D编辑功能,但可能需要一段时间才能有开发成果。因此,Nano Dimension公司推出了自己的软件套件FLIGHT,它可通过集成ECAD和MCAD系统,实现3D AME设计功能。

图15:3D AME设计的行业项目

总结

我们回顾了3D AME应用的两个主要基石:第一个基石是组合绝缘及导电材料,这是3D结构打印技术的基础,第二个基石是3D设计CAD系统。

图16:FLIGHT软件套件将支持如今的3D AME设计

AME为机电设计集成提供了新的功能,使设计师能够打印线圈、电容器、同轴互连等埋嵌式元器件。与传统工艺相比,高频性能得到增强,具有更好的阻抗控制和精度。

在机械结构上,与传统的多工序PCB和其他电子装置相比,AME将许多复杂的阶段简化为单个打印步骤。

我们探讨了从电子装置中移除通孔的优势,使更密集的装置能够使用相同的走线宽度,同时能够实现明显更佳的RF性能。

虽然我们看到行业对更复杂电子产品的需求及对更快实现复杂设计的需求不断增长,但3D AME无疑是电子行业的发展方向。

审核编辑:刘清

-

电容器

+关注

关注

64文章

6366浏览量

100716 -

pcb

+关注

关注

4335文章

23247浏览量

402270 -

PTH

+关注

关注

0文章

40浏览量

17802 -

AME

+关注

关注

0文章

36浏览量

24108

原文标题:通过增材制造实现的3D电子装置

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

为什么AME需要3D PCB结构呢?

为什么AME需要3D PCB结构呢?

评论