三防胶常见工艺问题分析之气泡常见的气泡类型:

1、直径大于300微米的大气泡

2、直径小于300微米的小气泡

3、大小气泡同时出现

如何解决气泡?

首先需要了解:

涂覆线的所有工艺;

三防漆的类型;

三防胶的黏度和厚度;

使用的涂覆设备;

固化设备;

板子的设计。

典型的溶剂型涂覆线:

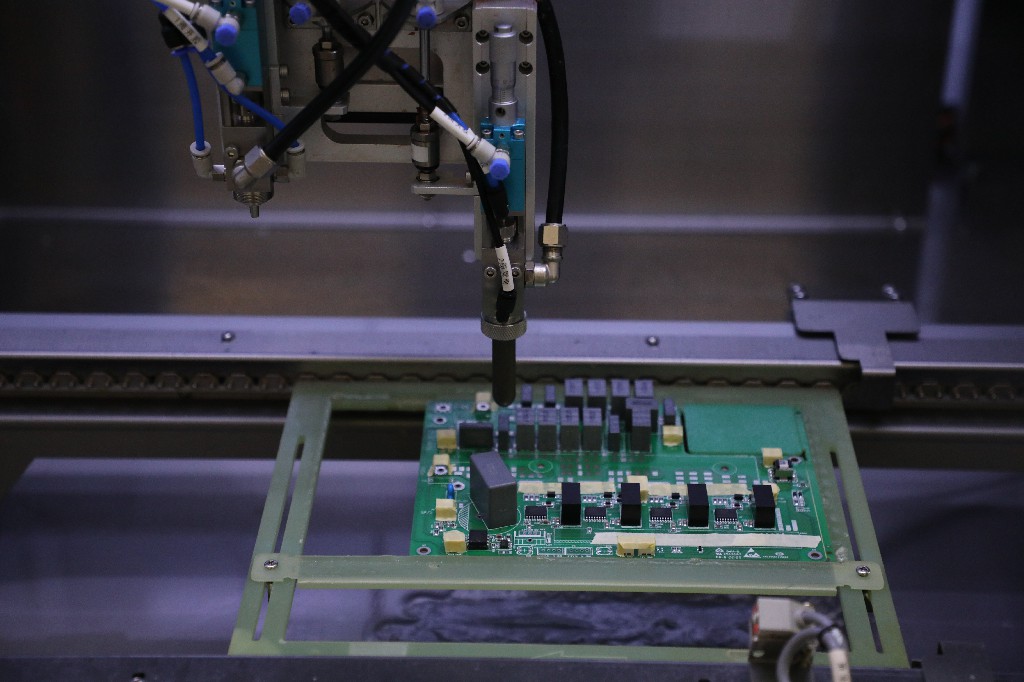

选择性涂覆设备(1m2)+流平挥发传送带(1m2)+4m 红外固化炉(如果是UV胶,UV炉1m)

溶剂的挥发/红外固化

溶剂随着温度的升高挥发速度加快。

以下情况能产生气泡:

太多的溶剂留在漆膜中;

炉温太高---表层快速结皮;

三防胶黏度过高,气泡无法迅速释放;

三防胶厚度过厚,气泡无法迅速释放;

流平挥发区域排风过大;

流平挥发区域排风过小。

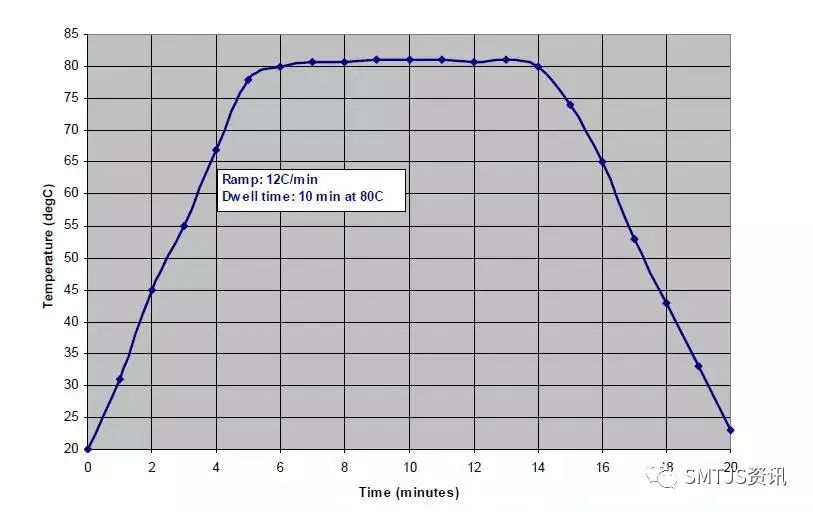

因此建立正确的炉温曲线非常重要。

以下是一个典型的溶剂型三防胶的固化炉温曲线:

怎么办?

板子1过正常流程;板子2室温下自干。

表干后比较两块板子,如果气泡出现在:

只有板子1,应该是固化时产生;

板子1和2,应该是涂覆时产生;

只有板子2,从未发现过此种情况。

另外,气泡的位置同样很重要(与板子设计有关)。

解决:

大气泡=溶剂沸腾

优化炉温曲线,降低炉温曲线爬坡坡度;

增加固化前流平溶剂挥发量;涂覆时减小胶量,

如减少重叠涂覆区域。

小气泡=压缩空气式漆罐涂覆方式

降低漆罐的气压;

降低固化炉温;

增加固化前流平溶剂挥发量;

更换稀释剂类型。

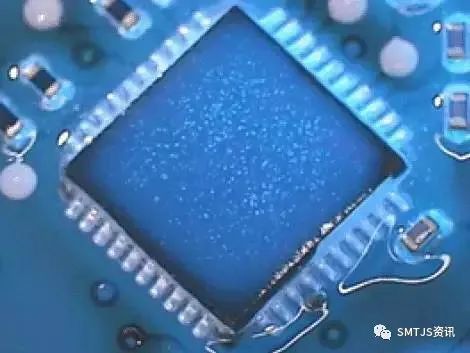

三防胶的气泡

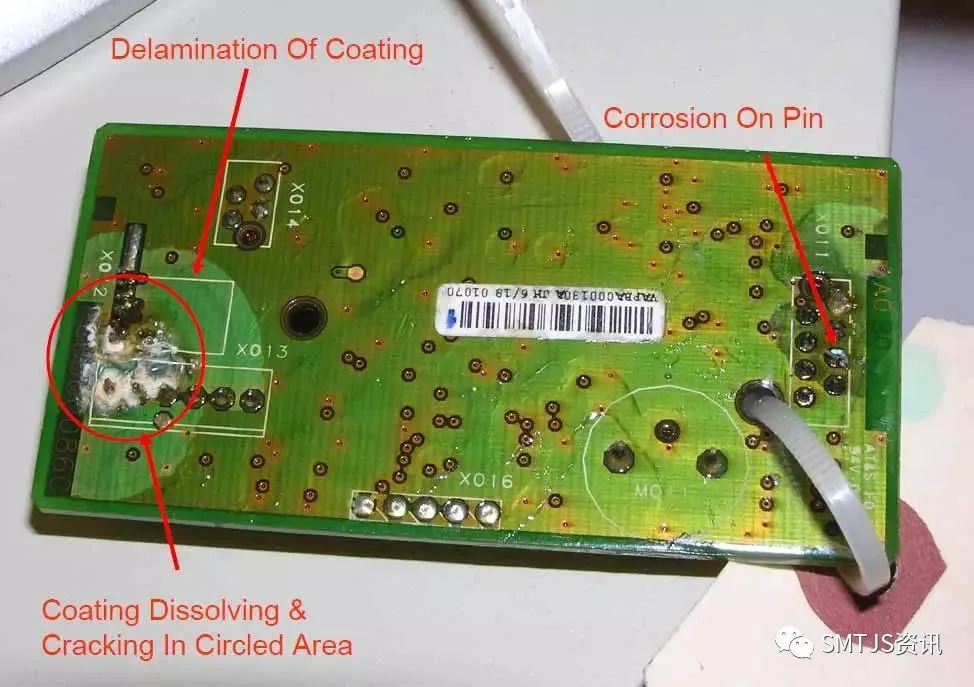

三防胶常见工艺问题分析之裂纹

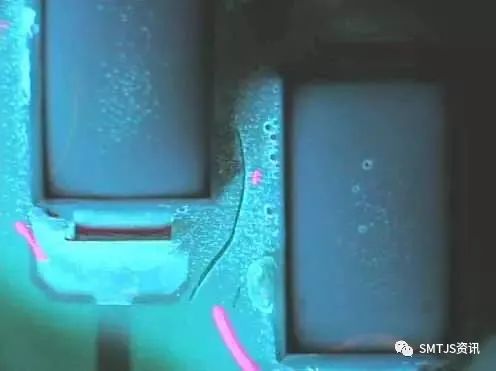

因为膜厚过厚引起的裂纹

因为助焊剂残留造成的裂纹

如何解决裂纹?

优化炉温曲线,炉温不能过高;

确认涂层已经完全固化,以达到最佳的性能;

减小膜厚;

清洗板子,尤其是焊点周围。

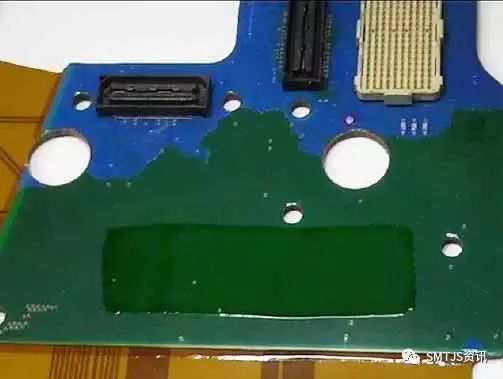

三防胶常见工艺问题分析之起皮元器件上的分层

阻焊层上的分层

阻焊层与三防胶涂层的兼容性

阻焊剂的成分里含有添加剂,用来改善表面质量(如美化修饰、增加耐磨性、增加润湿性等等)

这些添加剂可能会对三防胶涂层产生兼容性影响。

阻焊层修饰

明亮的修饰=阻焊层没有被正确处理=表面质量不一致

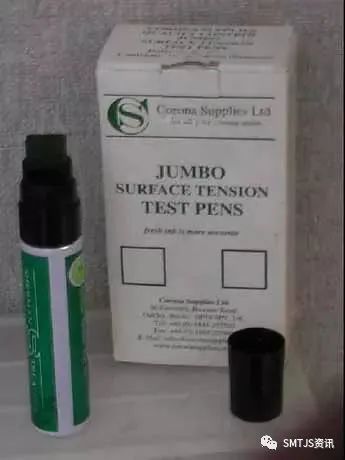

表面能量:达因笔

使用方法:

把达因笔装满墨水,测试范围32-44达因/cm

建议最小能量:38达因/cm,以获得较好的润湿效果和附着力

42达因/cm:失败

38达因/cm:成功

因保护造成的分层

移除保护时造成分层,漆层附着力较差

建议涂层达到指触干燥时(涂层仍柔软)去除保护

如何消除分层

减小膜厚

减小炉温升温速度

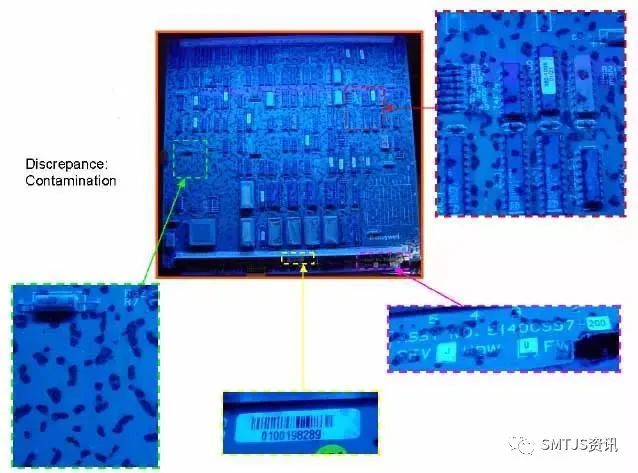

三防胶常见工艺问题分析之污染污染有两种:离子型和非离子型

脱模剂污染:

助焊剂残留:

指印:

因污染造成的缺陷:涂层剥离、涂层溶解或开裂、焊点腐蚀

慢性反润湿

原因:

大面积污染;

阻焊层的表面活性剂含硅;

粘合剂含硅;

清洗槽污染;

HASL(热风整平)造成的污染。

局部反润湿1

解决:

接触板子时戴手套;

清洗板子;

溶剂型三防胶比水溶性或100%固含量的三防胶更不容易产生反润湿。

局部反润湿2

原因:

漆膜太薄;

稀释剂过多;

PCB表面能量过低。

解决:

清洗板子;

使用黏度更高的三防胶。

针孔

原因:

有灰尘或其他脏污在板子表面;

一般手喷会产生此问题。

解决:

清洗板子;

水性三防胶更容易产生针孔;

使用溶剂型三防胶。

污染从何而来?

板子的制作过程;

元器件;

装配设备;

焊接工艺;

操作员的操作;

不正确的清洗。

怎么办?

清洗板子;

对于非清洗的板子,建议使用溶剂型的三防胶;

对于被污染的板子,水性漆和100%固含量的三防胶会比溶剂型更容易产生缺陷,因为水性漆的表面张力>溶剂型表面张力。

三防胶常见工艺问题分析之毛细现象

毛细现象图片

毛细现象的原因

受以下问题影响:

板子设计:小间距管腿连接器

过于苛刻的涂覆要求

三防胶黏度过低

三防胶流量过大

底材与三防胶的表面张力不合适

怎么办?

涂覆区域与连接器距离增加

在连接器周围使用遮蔽胶形成围栏

使用黏度更高的三防胶降低膜厚

清洗板子或者重新设计板子。

审核编辑 :李倩

-

工艺

+关注

关注

4文章

613浏览量

28927 -

三防漆

+关注

关注

2文章

113浏览量

8361

原文标题:三防漆自动涂覆工艺的常见问题及解决方法

文章出处:【微信号:现代电子装联工艺技术交流平台,微信公众号:现代电子装联工艺技术交流平台】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

解析PCB三防漆厚度标准:从行业需求到涂覆工艺要点

光刻胶涂覆工艺—旋涂

PCB三防漆的作用、工艺要求..

三防漆自动涂覆工艺的常见问题及解决方法

三防漆自动涂覆工艺的常见问题及解决方法

评论