光伏(PV)行业在过去几年中一直享有巨大的增长,主要是由于高油价和环境问题。然而,光伏成本仍然是进一步扩张的最大障碍,需要进一步降低才能与传统的煤基电网电力竞争。除太阳能电池板外,光伏逆变器等电子元件是主要的成本组件。出于安全和操作考虑,并网光伏转换器需要将收集的直流与交流电网隔离。通常需要隔离以满足安全法规,以防止直流注入交流电网,从而影响配电变压器和传统电表。光耦合器等传统隔离解决方案无法满足光伏电池板典型的25年保修。微型逆变器也成为提高系统可用性和遮阳条件下性能显着提高的趋势。在这些情况下,PV逆变器安装在PV面板的背面,那里的高温会加速光耦合器的退化。本文讨论了光伏逆变器的信号和电源隔离需求,以及使用微变压器集成隔离功能如何提高系统性能和可靠性,并减小系统尺寸和成本。

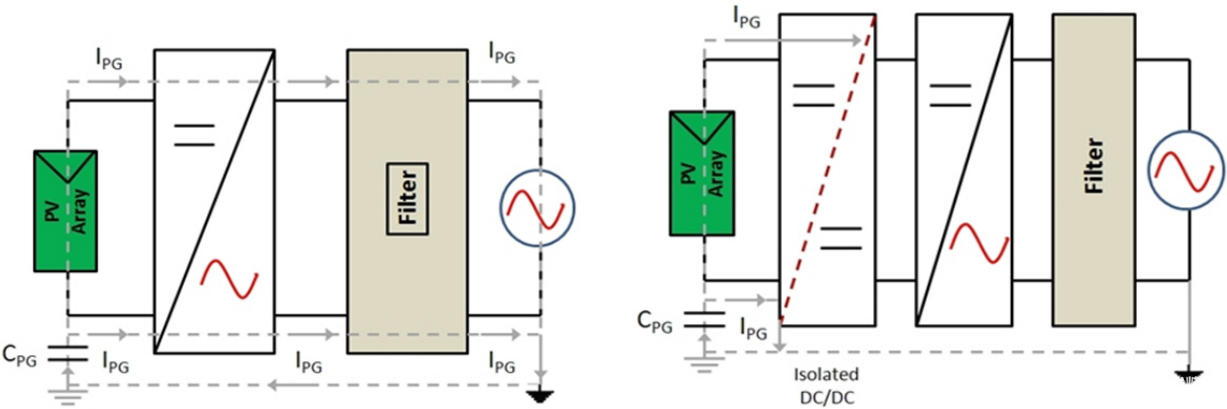

光伏逆变器有两种主要类型,无变压器和变压器隔离逆变器。无变压器逆变器可能会遭受大接地漏电流和注入直流电流的影响,因为面板电容大,光伏板和交流电网之间缺乏隔离,如图1(a)所示。注入电网的交流电流中的直流分量不太理想,因为它可能会使配电变压器饱和。许多安全标准对直流注入量有严格的电网要求,在某些情况下,变压器隔离是强制性的。面板和电网之间的变压器隔离将消除由面板相对于电网的电压变化引起的直流注入路径,如图1(b)所示。除直流注入外,并网逆变器还需要满足其他电网要求,例如总谐波失真和单个谐波电流水平、功率因数和孤岛运行检测。需要准确监测电网电压和注入电网的电流。如果执行MPPT的控制器和栅极驱动功能位于面板侧,则需要隔离这些测量。为了操作光伏电池板以获得最大效率,需要使用最大功率点跟踪(MPPT)算法。为了实现MPTT,还需要监控面板电压和电流。当人们尝试串联许多光伏逆变器以最大限度地减少所需的逆变器数量时,面板电压可能会变得相当高。来自光伏电池板高压侧端子的电流测量也需要隔离。

图1.(a) 非隔离逆变器的直流注入电网 (b) 通过隔离中断直流注入

除了隔离的电流和电压测量外,还需要一些接口功能,如RS-485、RS-232和CAN。RS-485或RS-232通常用于与这些光伏逆变器通信以获取实时性能数据,并且由于行程距离大且出于安全原因,需要隔离通信总线。隔离CAN也可用于距离不远的通信。这些收发器还需要将隔离电源从面板侧提取到总线侧。

传统上,隔离由光耦合器提供。然而,其当前的传递函数会随着时间的推移而退化,并且可能会在几年内变得无法运行,比为许多这些太阳能电池板提供的20年终身保修要短得多。在这里,我们提出了基于微变压器的信号和电源隔离,可以满足光伏逆变器中的各种集成需求。它不仅可以消除光耦合器的寿命退化限制,还可以集成ADC等检测功能或栅极驱动器和RS-485或RS-232收发器等接口功能。此外,它还提供隔离电源,为这些检测IC、隔离式收发器或隔离式栅极驱动器供电。基于光耦合器的栅极驱动器也非常耗电,栅极驱动器时序变化很大。基于微变压器的栅极驱动器不仅消耗更少的功率,而且还提供更好的匹配栅极驱动器时序,以提高系统总功率转换效率。隔离信号和电源集成显著减少了元件数量,从而降低了系统成本并提高了可靠性。

使用微变压器的信号和电源隔离

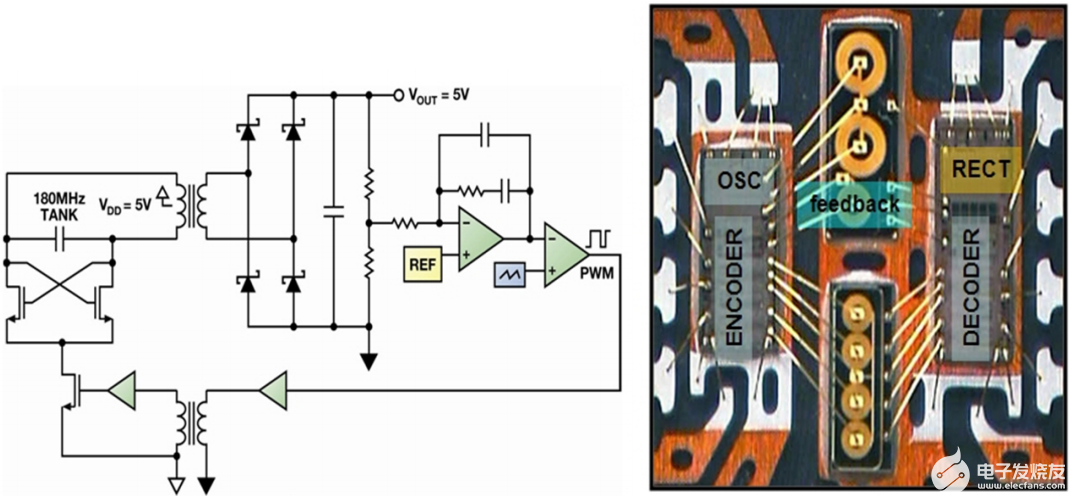

微变压器可用于提供高达 5 kV rms 的集成信号和电源隔离 [1]。对于信号传输,输入数据通常在传输到数据变压器的初级设备之前进行编码。次级端使用解码来恢复信号。输入和输出之间的隔离由初级线圈和次级线圈之间的绝缘层提供。为了实现跨隔离的高效功率传输,使用自振荡高频振荡器驱动电源变压器的初级,并使用高频肖特基二极管提供整流直流电压。调节由次级控制器产生的PWM完成,PWM通过反馈变压器以远低于振荡频率的频率打开和关闭振荡器,如图2(a)所示。通过反馈变压器传输的反馈信号的工作方式与通过数据变压器传输的其他数据通道信号的工作方式相同。通过独立的能量转换和反馈控制路径,优化能量转换效率,同时保持稳定的调节。图2(b)显示了一个具有四个独立隔离数据通道的500 mW隔离DC-DC转换器示例。

图2.(a) 隔离式DC-DC转换器原理图 (b) 具有500 mW隔离电源的4通道隔离器的封装实现

在本例中,变压器构建在与编码器或主芯片以及解码器或次级芯片不同的芯片上。然而,这主要是出于成本原因,变压器原则上可以构建在其中一个IC芯片之上。栅极驱动器、收发器和ADC等其他电路功能均可集成。

光伏逆变器中的隔离集成

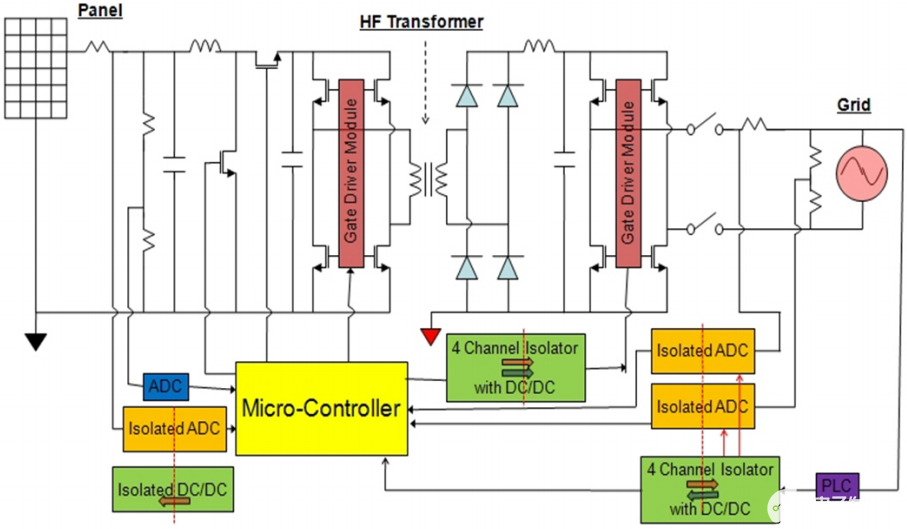

图3所示为典型的3级并网光伏逆变器。第一级是可选的升压转换器,用于在面板电压通过隔离式DC-DC转换器级之前对其进行升压。隔离式DC-DC转换器包括通过高频变压器进行全桥DC-AC转换。高频变压器具有体积小、效率高的优点。次级处的交流整流至通常高于电网峰值电压的直流电压。整流后的直流通过第三逆变器级转换为电网线路频率。需要检测面板输出电压和电流并将其馈入微控制器,以执行最大功率传输跟踪(MPTT)算法。微控制器还负责隔离式DC-DC和输出逆变器的栅极驱动器控制。输出逆变器位于电网侧,接地与直流面板接地不同,从微控制器到逆变器驱动级的通信需要隔离。通常需要四个光耦合器,但它们耗电大,其较大的传播延迟可能会影响栅极驱动器的定时精度,从而影响逆变器效率,最重要的是,它们支持光伏电池板20至25年保修的能力值得怀疑。另一方面,基于微变压器的隔离器[1,2]消耗的功率要少得多,传播延迟要短得多,并且性能不会随着时间的推移而下降。此外,多通道隔离器还可以与片内DC-DC转换器集成,为栅极驱动器提供隔离电源。逆变器输出和并网之间的继电器用于确保逆变器输出频率和相位与市电电压同步,并通过能够快速断开电网故障或当市电电压或频率超出可接受限制来实现防孤岛保护。电网侧需要电压检测以检测过零,电流检测需要确保正弦波电流馈入负载。检测信息可以通过隔离式ADC传送到控制器。隔离式ADC集成了一个16位二阶Σ-Δ调制器,具有基于微变压器的数字隔离,能够实现3.75 kV隔离,非常适合基于分流的电流检测。电流互感器可用于电流检测,但它们价格昂贵、体积庞大,并且对外部磁场敏感。也可以使用霍尔效应传感器,但它们存在非线性和偏移,会影响电流测量的精度。分流器与集成隔离式ADC相结合,提供了一种可靠且低成本的替代方案。隔离式ADC还需要电网侧的隔离电源才能自供电,并且可以集成使用微变压器的隔离式DC-DC,以节省对分立DC-DC转换器的需求。在需要PLC通信的情况下,电网侧的PLC芯片可以由隔离的DC-DC供电,而其与面板侧控制器的通信则通过多通道隔离器进行。

图3.三级光伏逆变器中的隔离实现

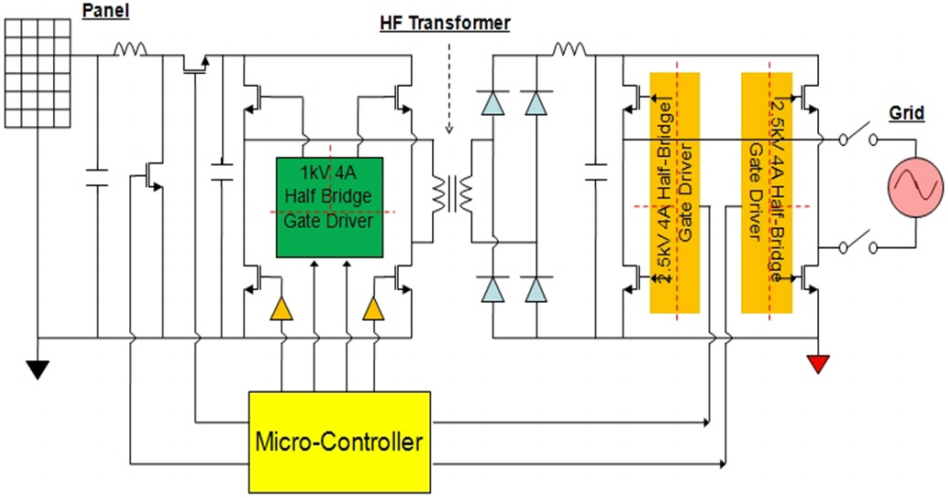

基于微变压器的隔离还可以与大电流输出栅极驱动器集成,以提供完全隔离的半桥栅极驱动器。图4是并网光伏逆变器的栅极驱动方案示例。对于初级侧DC-AC全桥开关,通常不需要对低侧栅极驱动器进行隔离,特别是对于低功耗逆变器。具有4 A驱动能力的2通道1 kV隔离驱动器适用于两个高端开关。逆变器的开关位于交流侧,因此低压侧和高侧都需要隔离式栅极驱动器。

图4.三级光伏逆变器中的栅极驱动器实现

直流侧的微控制器通常需要2.5 kV或5 kV隔离式栅极驱动器,以便直接与交流侧逆变器通信。低侧栅极驱动器可由集成的DC-DC供电,该电源从面板侧获得电源,而高端栅极驱动器可由自举解决方案提供。

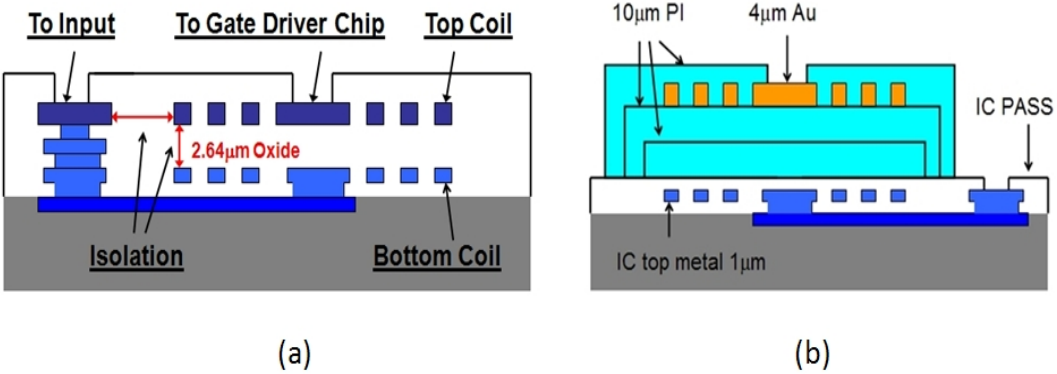

每个半桥栅极驱动器由3路隔离组成,即输入和输出之间有隔离,两个输出之间有隔离。输入至输出隔离通过片内变压器提供。图5(a)是1 kV栅极驱动器的变压器结构,图5(b)是5 kV栅极驱动器的变压器结构。1 kV半桥栅极驱动器采用封装中的三个芯片、一个输入芯片和两个相同的栅极驱动器芯片。

图5.变压器结构 (a) 1 kV 栅极驱动器 (b) 2.5 kV 栅极驱动器

如图5(a)所示,在输入芯片上实现了两个1 kV变压器,每个栅极驱动器输出一个。输入连接到底部线圈,底部线圈由 2.64 μm 厚的氧化物与顶部线圈隔离,每个顶部线圈通过横向氧化物隔离相互隔离。两个栅极驱动器芯片位于各自的分离焊盘上,并通过类似于[2]所示的芯片到芯片键合线连接到输入芯片的顶部线圈。5 kV栅极驱动器的实现方式类似,不同之处在于顶部线圈通过20 mm厚的聚酰亚胺与底部线圈隔离。

对于多逆变器并联系统(如组串式逆变器),逆变器之间也需要通信,通常通过需要隔离的RS-485总线、RS-232总线或CAN总线实现。自供电隔离式收发器能够从面板侧获取总线侧的电源。

微型逆变器也开始获得牵引力,以提高系统的可靠性和性能。它们还解决了组串式逆变器遭受的潜在直流电弧问题。微型逆变器通常安装在环境温度可能很高的屋顶面板下方。高温会加速光耦合器内部的LED退化;另一方面,基于微变压器的隔离不会随着时间的推移而降低性能,并且在这些极端条件下工作良好。单级逆变器可用于微型逆变器,而不是全三级逆变器,以降低系统成本。每个微型逆变器只能达到几百瓦左右,在这个功率水平下,隔离集成提供了许多系统集成的可能性,以降低系统成本并提高系统可靠性。

结论

基于微变压器的隔离集成是满足并网光伏逆变器、集中式逆变器或微型逆变器隔离需求的理想解决方案。其集成的信号和电源隔离功能可显著减少元件数量,提高系统可靠性和使用寿命,其精确的栅极驱动时序可提高逆变器效率。使用微变压器的隔离式ADC可实现更精确的电网电流和电压测量,从而为电网提供高质量、单位功率因数的正弦电流。

审核编辑:郭婷

-

变压器

+关注

关注

159文章

7521浏览量

136065 -

转换器

+关注

关注

27文章

8741浏览量

147716 -

逆变器

+关注

关注

288文章

4751浏览量

207440

发布评论请先 登录

相关推荐

基于LLC隔离的光伏并网逆变器设计方案

基于CPLD的光伏并网逆变器的锁相及保护电路的设计怎么实现?

并网光伏逆变器隔离的集成

并网光伏逆变器的隔离集成

并网光伏逆变器的隔离集成

评论