作者:Bob Briano and Aengus Murray

工业电机驱动器中使用的电子控制必须 能够在非常 苛刻的电气环境。电力电子 电路在电机绕组上产生尖锐的电压边缘 可以电容耦合到低压电路中。 电源开关和寄生的非理想行为 电源电路中的元件也会产生感应式 耦合噪声。控制电路之间的长电缆 电机和传感器提供多条耦合路径 噪声转化为控制反馈信号。高性能驱动器 需要高保真反馈控制和信号,必须 与非常嘈杂的电源电路隔离。在典型的 驱动系统,包括隔离栅极驱动信号 驱动逆变器电源、电流和位置反馈 向电机控制器发送信号并隔离通信 各种子系统之间的信号。信号隔离 必须在不影响带宽的情况下交付 信号路径或不会显著增加系统成本。 光耦合器一直是传统的创建方法 跨越隔离栅的安全隔离。即使 光耦合器已经使用了几十年,它们已经 影响系统级性能的限制。

变速电机的广泛采用 工业应用中的驱动器已通过以下方式实现 高效电力电子的可用性 开关和高性价比的电子控制电路。 设计挑战是耦合高功率开关 具有低压控制电路的电路,无需交易 关闭抗噪性或开关速度。

现代开关电源逆变器的效率 通常超过 95% 使用功率晶体管开关 或者,将电机绕组连接在上部和 高压直流轨的下轨。此过程最小化 逆变器中的损耗,因为功率晶体管 在完全饱和模式下运行,从而最大限度地减少 导通时的压降和功率损耗。有 开关时的额外功率晶体管损耗,因为 在此期间,两端的电压很大 晶体管在负载电流在上部之间切换 和低功耗设备。功率半导体公司 设计晶体管,例如具有短导通和 IGBT 关断时间以最大程度地减少此开关功率损耗。 然而,这种更高的开关速度有一些不必要的 副作用,例如开关噪声增加。

在驱动控制方面,VLSI 的持续进步 加工提高了混合的成本和性能 信号控制电路,使 先进的数字控制算法,提高效率 的交流电机。这种改进的性能的代价是 将 IC 工作电压从 12 V 降低到 5 V,以及 现在升至 3.3 V,因此灵敏度提高至 噪声。过滤这种噪声的传统方法非常 由于需要维护驱动器,通常不可用 系统带宽,这通常是关键性能 参数。

电机驱动逆变器环境

三相逆变器是一种电力电子开关 控制直流电源轨电流的电路 到三个交流电机绕组。逆变器有三个相同的 支腿,每个支腿包括两个IGBT晶体管和两个二极管 如图1所示。每个电机绕组都连接到 连接高低侧的公共节点 通过分流器的晶体管。逆变器切换 上下电压轨之间的电机绕组 的直流母线来控制平均电压。绕组 具有高电感性,将反对电流的变化 流动,所以当功率晶体管关闭时,电流开始 流入连接到相反电源轨的二极管。这 允许连续电流流向电机绕组 即使通过 逆变功率器件和直流母线电容器。电机 绕组阻抗充当高通滤波器 电压 脉宽调制方波输出电压 从逆变器。

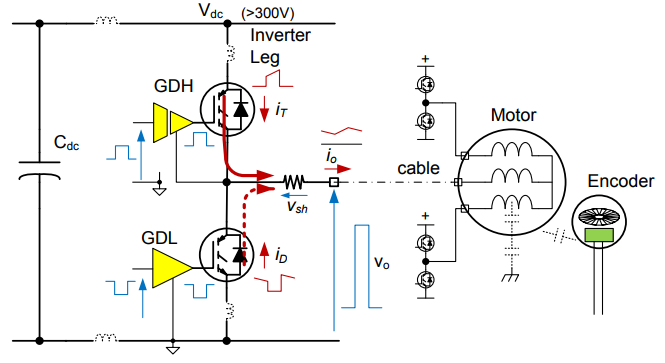

图1.电源逆变器电路,包括寄生元件。

连接低电平时存在重大挑战 电源逆变器的电压控制电路。一个非常基本的 问题是高端晶体管发射极节点是 在高位的上轨和下轨之间切换 电压总线。首先,高端驱动器必须能够 相对于发射器驱动栅极信号,该发射器可能是 300 V以上输入信号共通。其次 分流器上的电机电流信号(v.sh) 必须为 从300 V或更高的共模电压中提取。 寄生元件引入了其他问题 在电源电路中。PCB 走线电感甚至为 10 nH 通电时可能会引入很大的电压(>10 V) 晶体管或二极管的开启或关闭速率高于 1 A/秒。会产生寄生电容和元件电容 在振铃中延长噪声脉冲的持续时间 由设备切换生成。即使是高频 电机电源线的阻抗可能会带来问题 因为出于安全原因,电源板可能位于 离电机很远。其他影响包括噪点 耦合到来自电机的反馈传感器信号,因为 的快速开关绕组电压波形。这 随着额定功率的提高,问题的规模越来越大 驱动电路增加了电路板的物理尺寸 产生更高的寄生电感以及 甚至更高的电流和电压切换速率。

通过隔离控制和消除噪声耦合 电源电路是解决这个问题的主要工具。 隔离电路的性能是关键因素 确定驱动器性能。轴位置编码器 产生频率为 100 kHz 的数字脉冲流 或随着轴的旋转而更多。但是,在许多情况下, 安装在编码器上的电路提高了 该设备,并将数据速率提高到 10 Mbps 以上。也 分流器两端的反馈信号可以通过 FIRST 隔离 将数据转换为数字位流,然后隔离 来自低功耗电路的比特流。在这种情况下, 数据速率为 10 Mbps 至 20 Mbps。

栅极驱动所需的开关性能 考虑到电机驱动,电路似乎要求不高 逆变器开关速率很少超过 20 kHz。然而 需要在 高边和低边器件的开关信号,以防止 射穿。此死区时间是延迟的函数 电源开关的打开/关闭以及不确定性 隔离电路引入的延迟。一个扩展的 死区时间在功率中引入了进一步的非线性 逆变器传递函数会产生不需要的 电流谐波,并可能降低驱动 效率。

因此,发送数据的方法至关重要 电源电路和控制之间的隔离栅 电路不会在开关中引入时序不确定性 并且不受噪音影响。

隔离器技术比较 传输速度

隔离不应提供任何可观的影响 整个系统的时序不确定性或时序误差 性能。标准光耦合器具有传播功能 微秒量级的延迟,可能会有所不同 从零件到零件,温度和 辈子。光耦合器技术具有基础 时序性能的局限性,而现代 数字隔离器使用完全不同的原理 以固有的更高速度运行。

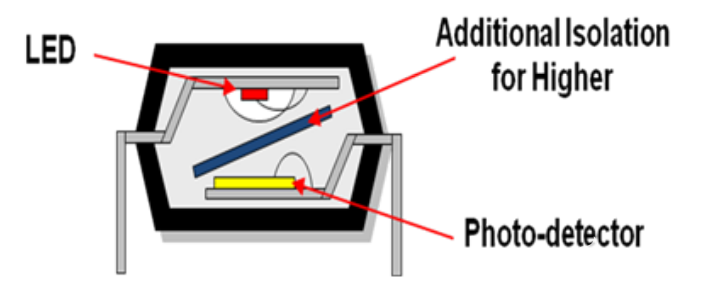

提高光耦合器的速度可以通过以下方式完成 权衡取舍。光耦合器通过从LED发送光来工作 穿过光学透明的隔离材料并检测 另一侧有光电二极管的光。速度 光耦合器是一个直接关系到速度的检波器 光电二极管及其充电二极管所需的时间 电容。减少传播延迟的一种方法是 增加透射光量。延迟可能是 通过增加 LED 电流减少 2 或 3 倍 以增加功耗为代价 设备,每个数据通道高达 50 mW。

图2.光耦合器内部结构

提高速度的另一种方法是减少光线 通过制造更薄的隔离栅来损耗传输损耗。 为了保持相同的隔离能力,需要额外的 材料层与更高价格的权衡。高等 速度光耦合器比 标准低成本光耦合器。

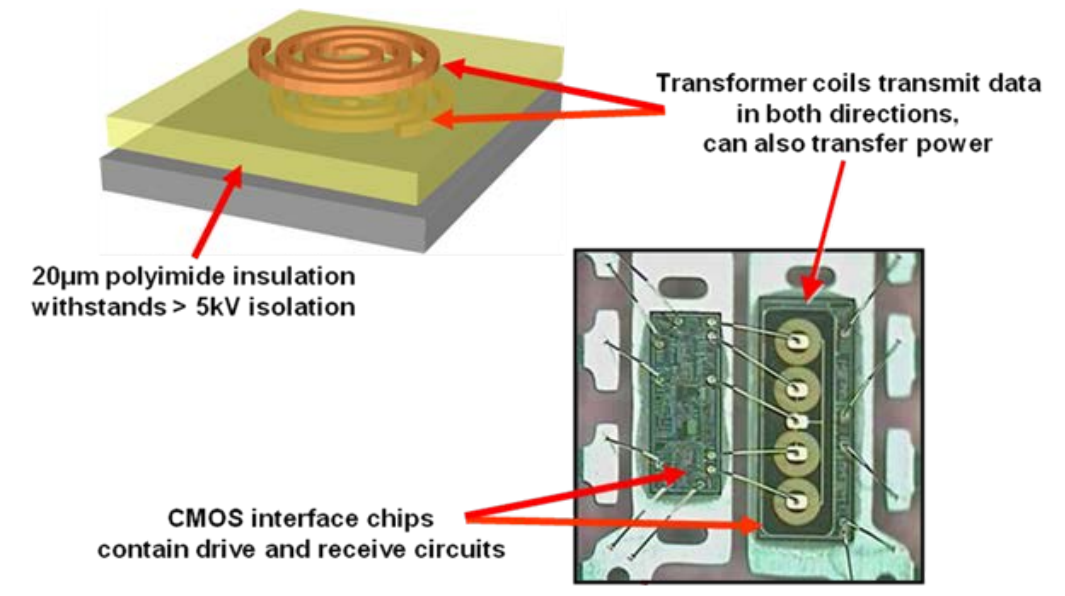

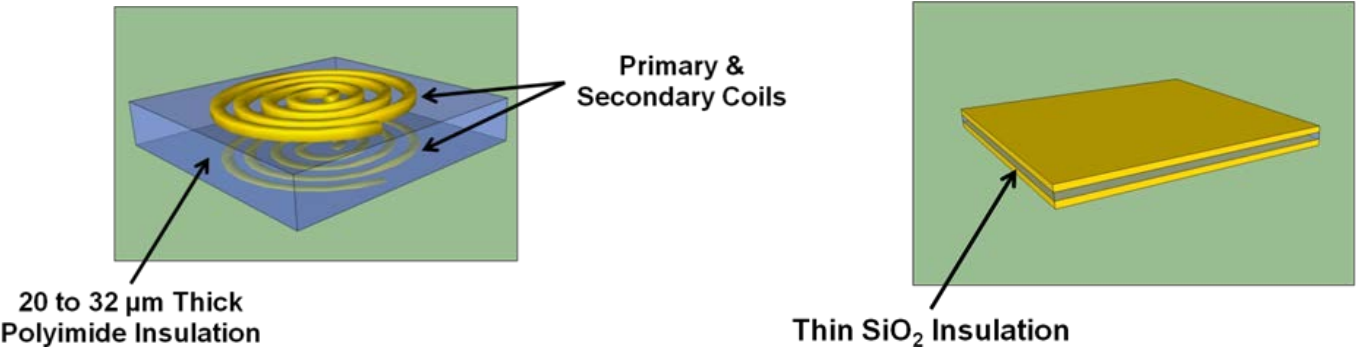

相比之下,数字隔离器使用标准高速工作 采用隔离式片上微变压器的CMOS工艺。 传输速度本质上比光耦合器快得多。 更高的速度是电路固有的, 设计,不需要更复杂和昂贵的隔离 用于更高速度的材料。变压器可以传递数据 传输速度高达 150 Mbps,带传播 延迟低至 32 ns,功耗<5 mW 开关速度为 25 kHz 或更高。另一个好处 速度越快,通道之间的匹配 优于 5 ns,好一个数量级以上 比标准光耦合器好3到4倍 最快的光耦合器,每通道价格约为其一半。

图3.基于变压器的数字隔离器的结构。

隔离噪声抗扰度

在电机驱动系统中,隔离提供 也可以通过电隔离噪声源 隔离电源开关电路的噪声,以及 控制电路。需要安全隔离 在以下所有之间:高压总线、线路电压、 以及保护人员和其他人的用户界面 设备。还需要功能隔离 在高边和低边开关和控制电路之间。 隔离组件必须能够提供 必要的隔离,但也必须对嘈杂不敏感 环境。

隔离器分离高速能力的指标 接地域之间的噪声通常指定为 共模瞬变抗扰度 (CMTI)。CMTI是 衡量隔离器抑制电压噪声的能力 跨越屏障,无需隔离器数据通信 被噪音打断。这是以 kV/μs 瞬态。

电压瞬态噪声穿过势垒的路径为 通常寄生电容跨越势垒内的 隔 振 器。光耦合器的CMTI通常相对较差 15 kV/μs。一些现代数字隔离器使用电容式 具有相同信号路径的耦合数据隔离 和共模噪声。基于变压器的隔离器,例如 作为ADI公司i耦合器数字隔离器,具有信号 与噪声路径不同的路径,通常具有 CMTI 值为 50 kV/μs 或更高。

绝缘材料和可靠性

数字隔离器采用代工厂CMOS工艺,并且 仅限于铸造厂常用的材料。 非标准材料使生产复杂化,导致 可制造性差,成本较高。常见 绝缘材料包括聚酰亚胺等聚合物 (PI),可以纺成薄膜和二氧化硅 (二氧化硅)。两者都具有众所周知的绝缘性能,并具有 多年来一直用于标准半导体加工。 聚合物一直是许多光耦合器的基础,为 它们作为高压绝缘体有着悠久的历史。

安全标准通常规定一分钟电压 额定耐受值(通常为 2.5 kV rms 至 5 kV rms)和 工作电压(通常为 125 V rms 至 400 V rms)。一些 标准还规定了较短的持续时间,浪涌电压(对于 例如,10 kV 峰值持续 50 μs)作为认证的一部分 加强绝缘。聚合物/聚酰亚胺隔离器 产生最佳的隔离性能(见表1)。

| 基于聚合物的光耦合器 | 基于聚酰亚胺的数字隔离器 | 基于SiO2的数字 隔 振 器 | |

| 耐压 [1 分钟] | 7.5 kV 有效值 | 5 kV 有效值 | 5 kV 有效值 |

| 400 V rms 工作电压下的使用寿命 | 50年 | 50年 | 50年 |

| 用于增强额定值的浪涌电压电平 | 20 kV | 12 kV | 6 kV |

| 通过绝缘层的距离 | 400微米 | 20 微米 | 8 微米 |

基于聚酰亚胺的数字隔离器类似于光耦合器 并在典型工作时超过电机工作寿命 额定寿命为 50 年的电压。基于 SiO2 的隔离器 提供类似的工作寿命,但较弱 防止高能量浪涌。

在高温下连续使用光耦合器 可以限制他们的寿命不受故障的限制 隔离材料但被磨损出来的LED。为 在 85°C >的高温下运行 10,000 小时, 光耦合器的电流传输比(CTR)将 降解 10% 至 20%。对于 100,000 小时,点击率可以 下降一半或更多。

集成可能性

光耦合器LED和优化的光电探测器不是 兼容低成本CMOS技术。任何集成 其他功能,例如不饱和的栅极驱动器 检测, 使用Σ-Δ型ADC进行隔离电流检测, 多向数据流需要多芯片解决方案 使具有这些特性的光耦合器非常昂贵。 采用CMOS技术的数字隔离器 变压器可以自然地添加这些功能 的集成度提高。因为变压器也可以 用于传输隔离电源,高边电源可以 从同一包传输,无需 引导打包,这在某些应用程序中是有问题的。 基于变压器的数字隔离器目前可用于 集成直流/直流转换器、Σ-Δ型 ADC、栅极驱动器、I2C, RS-485 收发器、RS-232 收发器和 CAN 采用单一封装的收发器,可优化两种尺寸 和电机控制系统的成本。

实际应用电路

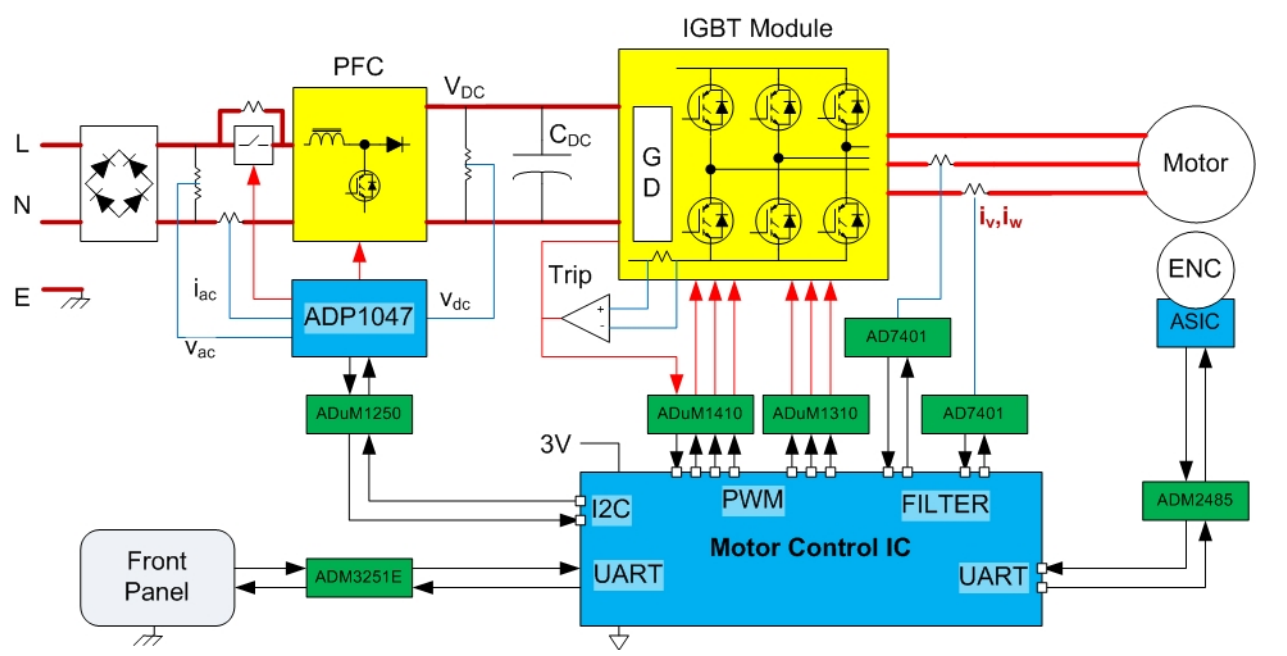

典型驱动电路,用于演示隔离 显示栅极驱动、通信和反馈信号 在图 4 中。在该系统中,隔离式Σ-Δ型ADC用于 测量电机绕组电流和数字位 流由电机上的数字滤波电路处理 控制集成电路。位置编码器包括一个 ASIC 将位置和速度数据传输到电机控制器 隔离式RS-485接口上的IC。其他隔离串行 接口包括 I2与 PFC 和 与前面板的隔离RS-232链路。在这种情况下, PWM 信号与逆变器模块和 IGBT由嵌入在 模块。

图4.典型的中型工业电机驱动系统。

审核编辑:郭婷

-

集成电路

+关注

关注

5381文章

11389浏览量

360897 -

驱动器

+关注

关注

52文章

8164浏览量

146033 -

电机

+关注

关注

142文章

8935浏览量

145115

发布评论请先 登录

相关推荐

数字隔离器在工业电机驱动应用中具有性能优势

数字隔离器在工业电机驱动应用中具有性能优势

评论