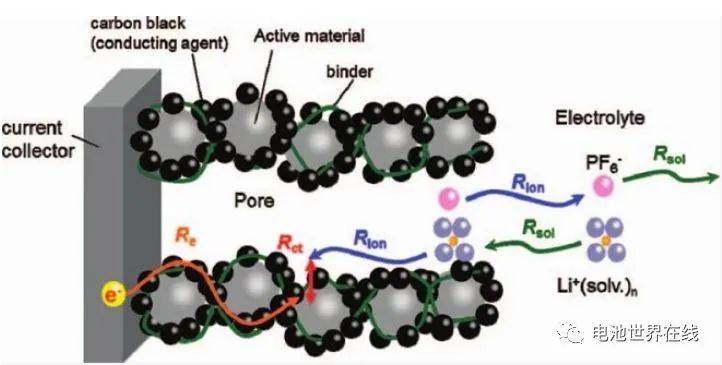

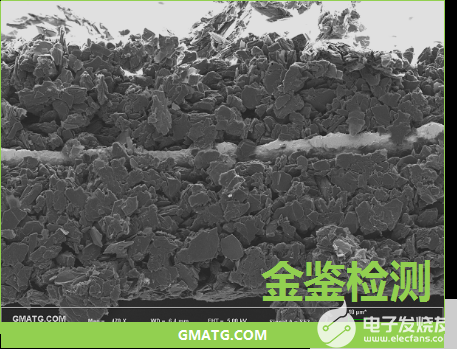

图1-1 理想的电极微观结构示意图

锂离子电池的正、负极极片设计参数主要包括活性物质负载、孔隙率、厚度以及活性物质、粘合剂和导电添加剂之间的比例。在电极配方方面,文献已经报道了很多,比如石墨-LFP体系,就有40多种配方,活性材料的比例从60%到95%,粘合剂的比例从2%到25%,导电添加剂的比例从3%到30%,这些配方范围特别大。而在企业里面,电极配方也是非常机密的,无论技术交流还是具体合作,各单位也极少涉及到具体的材料体系和配方。

那么,电极配方到底有什么理论指导吗?各厂家又是怎么确定具体配方的?我存在困惑,一直来在学习这个问题,期望寻找答案。我所经历的情况,基本都是通过大量实验,优化总结的电极配方。今天分享一点具体内容,抛砖引玉,欢迎大家讨论。

锂离子电池极片可看成一种复合材料,主要由以下几部分组成:(1)活性物质颗粒,嵌入或脱出锂离子,正极颗粒提供锂源,负极颗粒接受锂离子;(2)导电剂和黏结剂相互混合的组成相(碳胶相),粘结剂连结活物质颗粒,涂层与集流体,导电剂导通电子;(3)孔隙,填满电解液,这是极片中锂离子传输的通道。

电极中活性物质、导电剂和粘结剂之间的比例以及它们的分布状态会影响电子、离子的传输,电极界面的电化学反应等,从而影响电池性能。理想的电解微观结构如图1所示:导电剂和粘结剂充分分散,均匀分布活性物质颗粒表面,导电剂相互连通形成电子传输网络,粘结剂分布均匀,确保颗粒涂层的结合强度和机械稳定性高,活性物质颗粒保持原始形貌并分散均匀,整齐排列,形成从电极表面到集流体的垂直孔道,确保电解液充分浸润,实现锂离子的快速传导。

那么,优化电极配方有什么理论指导或方法呢?以下介绍几种具体的优化方法。

导电网络逾渗理论模型

此理论是指只有当相邻格子空隙被导电剂占据后,这些空隙才能形成一个导电网络。假设格子空隙被导电剂占据的概率是P,占据概率P的增大可通过改变导电剂的形状来实现。当P增大到某临界值Pc时,就会发生逾渗转变,体系电阻率会突然减小。导电剂的形态和种类众多,颗粒状炭黑和导电石墨是零维结构,而碳纤维和碳纳米管是一维结构,石墨烯是二维片状结构,导电剂的微观结构特征与分布是影响导电性能的重要因素。细小颗粒状的零维结构的导电剂是点接触、线状一维结构导电剂是线接触,片状二维结构导电剂是面接触。颗粒状导电剂更容易在活性物质颗粒表面均匀分散,与活性物质紧密接触,形成良好的短程电子通路,但是在整个电极的厚度方向不利于形成长程的电子传输通道。而一维结构的导电剂与活性物质难形成紧密接触,短程电子传导差,一维长链结构使长程电子传导性能好。石墨烯具有很高的电导率及二维超薄的结构特征,通过与活性物质的“面—点”接触,使得很少含量的石墨烯就可以有效提高电极的电子电导率,但其分散困难,团聚的石墨烯会对电极内部锂离子的传输产生阻碍,影响高倍率条件下电池性能的发挥。综合利用各种形态导电剂的优点,采用多种结构的混合导电剂有利于形成完整的导电网络

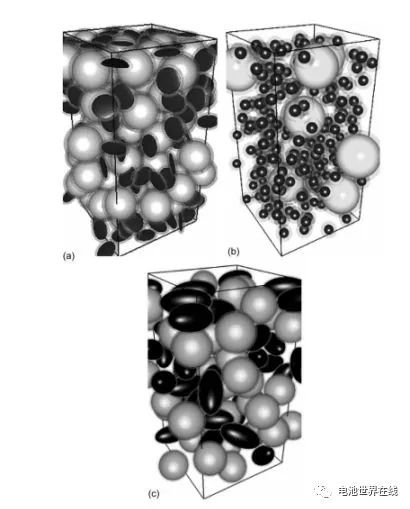

球状导电剂的临界值Pc(渗流阈值)比纤维状导电剂大很多。因此,纤维状的CNTs和VGCF作为导电剂时,由于其粒子长径比较大,在格子逾渗理论模型中,1 根CNIs或VGCF可同时占据多个相邻空隙,而球状的炭黑粒子1次只能占据1个空隙且只有相邻空隙被占据后才能形成导电网络。因此,同等条件下,纤维状的CNTs 和GCF导电剂形成网络可能性比炭黑粒子的可能性大很多,如图2所示。

图1-2 片状、颗粒状和椭球纤维状导电剂与活性物质结构示意图

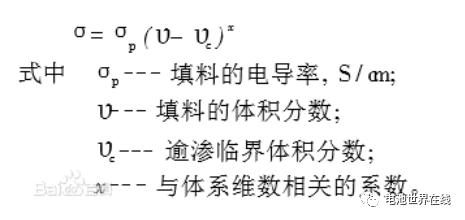

导电复合材料产生逾渗现象的原因是:随着导电粒子浓度的增加,导电粒子之间开始相互接触,当形成连续导电逾渗网络时,材料的电导率突然迅速增加。根据这个理论可以用于指导优化电极配方中的导电剂含量。Kirkpatrick、Zallen等借用Flory凝胶理论描述导电网络的形成,并提出经典统计的逾渗理论方程:

对于二维体系x的典型值为1.3;对于三维体系x为1.9,并推断出,球状粒子只有体积分数达到16%以上时,才会形成导电网络。而电池中,炭黑类导电剂能够相互联通的渗流阈值一般认为是3%。实验中,针对特定的材料体系,通过实验可以确定渗流阈值。

Doyle/Fuller/Newman电池模型优化电极配方

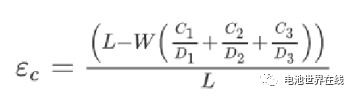

基本模型描述如下,电极孔隙率计算公式为:

对于电极的电导率,根据以下公式计算:

粘结剂和导电剂的体积分数比值,根据各自的真密度,可以转化为重量比值:

本文根据电化学模型,优化粘结剂和导电剂的比例。

以上各式中,各母含义如下:

L是电极涂层厚度。

W是电极涂层单位面积的重量。

Dk是各组分的真密度,Ck是各组分的重量百分比,其中1代表活性物质,2代表粘合剂,3表示导电添加剂。

σc是电极电导率,σ3pure是纯导电剂的电导率。

φ是电极涂层中各组分的体积分数,2代表粘合剂,3表示导电添加剂。

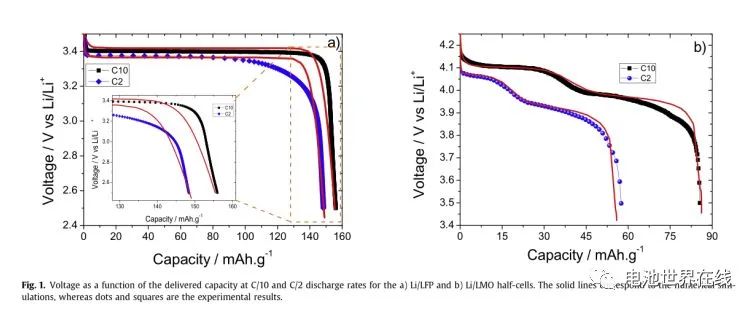

图2-1模拟结果与实验测试值比较一致,验证了模型的有效性,可用于电池配方设计。

正极活性物质的电子电导率很低,电极中电子的传导主要是由导电剂所组成的导电网络承担,因而导电网络的完整性对电极的导电性能具有重要意义。

要在电极中形成完整的导电网络,导电剂的添加量就必须达到一定量并且导电剂颗粒之间要形成有效接触。首先,固定活性物质含量C1,改变粘结剂含量C2,和导电剂含量C3,即改变n值,研究电极配方的影响。

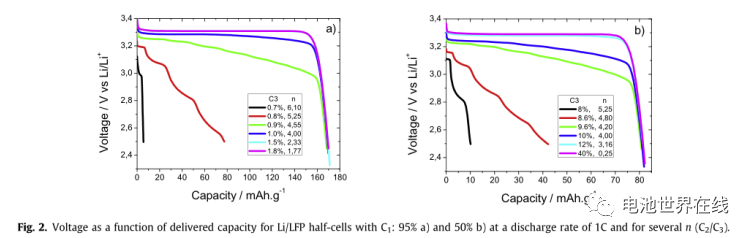

图2-2a:LFP半电池,C1=95%,不同的导电剂含量C3(n不同)下,放电曲线

图2-2b:LFP半电池,C1=50%,不同的导电剂含量C3(n不同)下,放电曲线

当C1=95%,C3低于1%(n <4)时,电池不稳定并且容量损失严重,而C3高于1%时,电池性能基本稳定,容量接近170mAh。当C1=50%时,阈值仍为n=4。结果表明,对于特定含量的活性材料C1,存在C3的最小值以维持低内阻并且没有容量损失,即存在n的最大值。

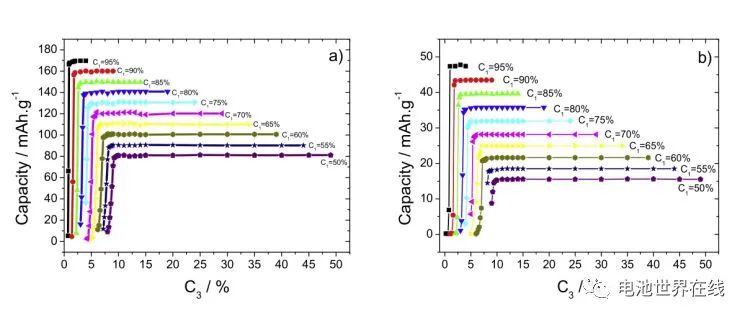

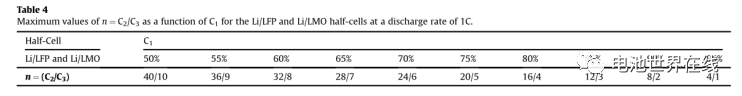

图2-3 倍率1C时,不同活性物质含量C1下(a)Li/LFP和(b)Li/LMO半电池放电容量与导电剂含量C3的关系

然后,设定不同的活性物质比例C1,电极性能随着导电剂含量C3的变化规律如图2-3所示,系列模拟结果表明,存在一个最大值n=4,即粘结剂与导电剂的比例最大值为4,如表4所示。当n>4时电池保持良好的性能,当n<4时,电池性能急剧下降。

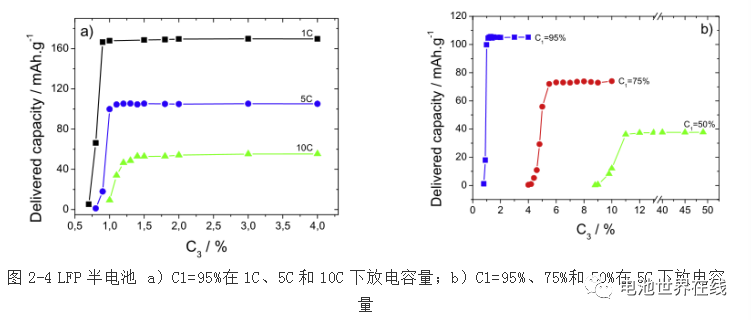

图2-4 LFP半电池 a)C1=95%在1C、5C和10C下放电容量;b)C1=95%、75%和50%在5C下放电容量

当放电倍率增加时,要保持稳定的电池性能,导电剂含量相应要增加。即倍率增加,则C3增加,n降低,如图2-4所示。

总结:对于任一活性材料,特定C1值时,最低阻抗转折点对应最小值C3,比率n = 4。

对于C1 = 95%,在C3> 1%,对应于n <4时,离子电流密度的线性降低。在C3≤1%(n≥4)时,随着离电极表面深度增加,锂离子电流密度保持比较大,电荷交换比较少,电极反应少,这主要是电子传输没有到达参与反应,插层反应更多地发生在靠近集流体一侧。对于C1=50%,现象类似。

对于C1 = 95%,在C3> 1%,对应于n <4时,电子电流密度的线性增加。在C3≤1%(n≥4)时,随着离电极表面深度增加,电子电流密度比较小,电子传输没有到达参与反应,限制了插层反应。对于C1=50%,现象类似。

因此,本文得出结论:

•通过理论模拟优化锂离子电池的正极配方。

•电极配方与活性材料类型无关。

•聚合物粘合剂/导电添加剂的比例应<4。

•正极的最佳成分应含有90%的活性物质。

•聚合物粘合剂和导电添加剂应在2%至8%之间。

另外,电极中粘结剂一般和导电剂混合在一起,使活性物质颗粒通过碳胶混合相连接在一起形成机械性稳定的整体,并确保电极与集流体之间具有足够的粘结强度。粘结剂的含量主要影响电极的机械稳定性,但是同时会影响电极电导率,而且两者往往相互矛盾。实际的电极配方还是非常复杂的,最后也没有什么结论。以上内容仅供参考,欢迎大家多多补充。

审核编辑:汤梓红

-

锂离子电池

+关注

关注

85文章

3238浏览量

77694 -

锂电池

+关注

关注

260文章

8104浏览量

170021 -

电化学

+关注

关注

1文章

322浏览量

20597 -

电极

+关注

关注

5文章

813浏览量

27219 -

电池极片

+关注

关注

3文章

9浏览量

3669

原文标题:锂电池电极配方是怎么确定的

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

锂电池生产厂家如何保护锂电池

动力型锂电池与普通锂电池的差别

18650锂电池

关于锂电池电极材料SEM测试、氩离子截面解剖电极片

锂电池如何科学使用?

干掉锂电池,锌电欲别树一帜

锂离子电池的的原理、配方和工艺流程

回收电芯,回收库存电芯,回收电池,回收动力电池,锂电池回收 锂电池模组回,收库存锂电池回收

回收电池,回收动力电池,回收动力锂电池,回收三元动力电池,回收锂电池 锂电池回收 锂电池模组回收

锂电池回收 锂电池模组回收 软包锂电池回收 圆柱锂电池回收 动力锂电池回收,回收电池,

提供锂电池电极材料SEM测试、氩离子截面解剖电极片服务

锂电池电极配方是怎么确定的

锂电池电极配方是怎么确定的

评论