由电池供电电动机驱动的车轮汽车,连续或间歇性地成为一个热门话题。这些“绿色”车辆依靠串联电池的电池来获得足够高的电压来有效地运行电机。这种高压(HV)堆栈用于全电动汽车(EV)以及混合动力电动汽车(HEV),后者依靠内燃机(ICE)进行充电和(在许多情况下)共享推进。电动汽车必须插入电源进行充电;一些较新的混合动力车被设计为插电式混合动力电动汽车(PHEV),它们被认为是本质上是带有内燃机以延长里程的电动汽车。

高压电堆已经用于运输行业以外的许多行业和应用——通常用于不间断电源 (UPS) 中,以直流形式存储来自电网的能量;作为 48V 通信设备中的应急直流电源;作为起重机和升降系统中的应急用品;在风力涡轮机中,用于在紧急情况下羽化叶片。虽然我们在这里讨论电池组在车辆中的使用,但基本问题是所有类型的电池组的共同问题。

用于运输的电池组通常涉及 100 个或更多电池,提供数百伏的电压。由于人们普遍认为超过50 V或60 V对人类来说是致命的,甚至更低的电压也会损坏电子设备 - 考虑到使用某些类型的电化学反应的电池的稳定性问题 - 安全性是一个关键问题。尽管这些电池组本质上是危险的,但它们仍必须与通常位于电池外壳内的电池监控电子设备通信。因此,通信方法必须安全可靠。

在高压堆栈中组织细胞

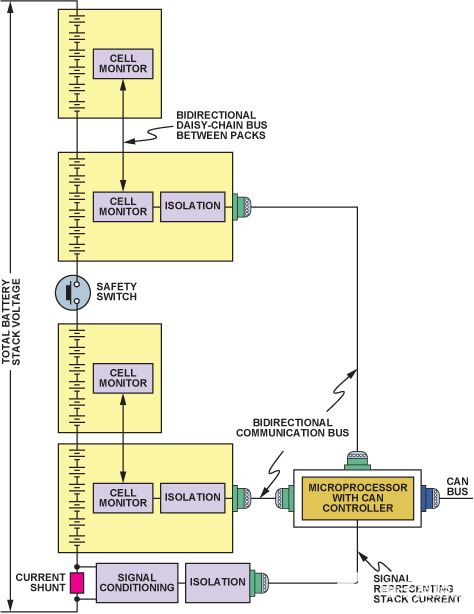

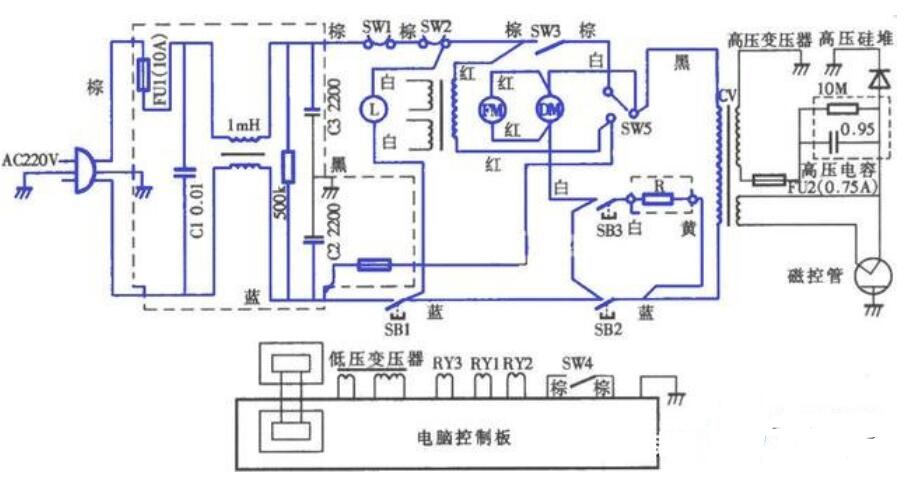

原始设备制造商通常指定将电池物理包装到称为包装的外壳中,这些外壳通常包含 6 到 24 个串联电池。包含大量电池的包装在物理上更大,更笨拙地适合典型的车辆空间。与电池相关的单元监测集成电路在物理上靠近被监测单元,并由单元本身供电。是否有必要监测每个电池的电压取决于电池的化学性质。例如,基于镍氢(NiMH)化学性质的高压堆栈的行为已经非常容易理解,并且通常不会努力测量单个电池电压;测量特定电池组中所有电池的总电压就足够了。然而,对于基于锂离子(Li-Ion)化学成分的电池组,有必要监测每个电池的电压,以检测串中任何单个电池的过压或欠压情况。通常不需要测量每个锂离子电池的温度,但应该有这样做的设施。因此,用于监测NiMH堆栈的电子设备比用于锂离子电池堆栈的电子设备简单得多。图 1 显示了构建和监控高压堆栈的常用方法。

单元监视器 IC 通常处理 6 或 12 个单元。目前,ADI公司提供两款用于电池监控的专用(ASSP)产品:AD7280用作主监视器,基于高速多路复用12位模数转换器;另一个用作备份或冗余监视器的器件基于一系列窗口比较器。深入讨论这些产品超出了本文的范围,但值得注意的是,此类设备如何在堆栈配置中进行通信。每个单元为来自其上方的测量输入建立共模电平。菊花链接口允许堆栈中的每个AD7280直接与其上方或下方的下一个AD7280通信(从而在堆栈上或下传递数字信息),而无需隔离。最底部的AD7280的SPI接口用于与系统微控制器交换整个堆栈的数据和控制信号。此时,必须采用高压电流隔离来保护系统中其他位置的低压电子设备。

图1.电池组中的串行电池监控和隔离。

在图1中,串联电池串的中间放置了一个开关或接触器。通常,无论车辆处于正常运行状态还是停车,此开关始终关闭。对于车辆维护或紧急情况,开关被物理拉出或从其位置移除,以禁止堆栈电压出现在堆栈端子上。为了不影响开路开关提供的隔离,重要的是不要有任何电子元件桥接开关端子。因此,堆栈的上半部分应在开关打开的情况下与下半部分电气隔离。这意味着来自堆栈上半部分的单元数据必须通过其最底部的单元监视器跨越隔离栅传送到管理进出整个堆栈的数据流的微处理器或微控制器。同样,堆栈的下半部分也必须与该微处理器或微控制器隔离,因此它具有与上半部分相同的隔离栅。

除了电池监测器外,电流监测器还位于电池组中的某个位置,用于测量和报告电池组电流。该显示器通常放置在堆栈的底部;还需要考虑将其隔离。霍尔效应电流传感器具有固有的电流隔离,无需进一步的隔离电路。但是,如果电流传感器使用分流元件,则相关的分流监控电路将需要单独的隔离栅。使用分流器的电流检测正变得非常流行;它比霍尔效应传感更稳定、更准确,但价格更具竞争力。使用低值分流电阻和低成本高分辨率监控电子器件,例如AD820x和AD821x系列符合AEC-Q100标准的分流监控器,迄今为止已向汽车插座出货超过1亿个通道,可最大限度地减少自发热,这是对这种方法的传统反对意见。因此,图1中的系统需要三个独立的隔离栅,除非电流检测监视器可以馈入最底部的单元监视器,共享其隔离栅。

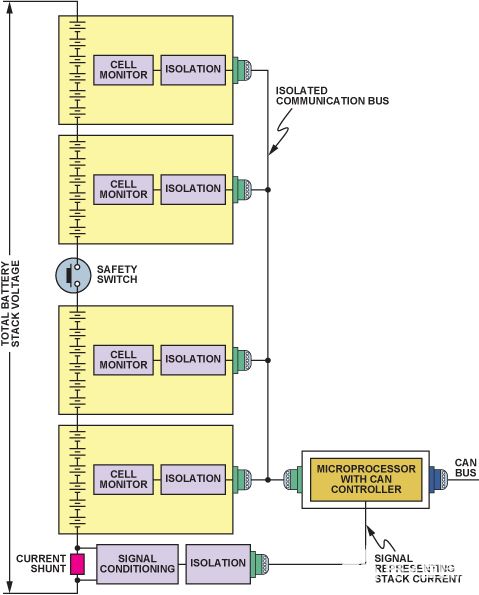

在电池组中组织电池的另一种流行方法是将电池组分组到一系列电气上独立的簇中(图 2)。每个集群的最底部监视器通过专用隔离栅将本地小区条件传送回非隔离侧的微控制器。

图2.可并行访问电池组的电池组。

数字隔离器使用的增加使得这种方法比图1所示的系统更昂贵,但它提供了在更短的时间内回读所有小区数据的可能性,同时要求所有小区簇报告小区监测器在电池组中看到的内容。另一个重要的好处是,它允许在菊花链出现问题(例如断线或连接器触点不良)的情况下继续进行备份监控。来自“无线”电池组的数据仍可以通过将剩余电池组电压与总电池组电压相关联来确定。

它确实需要更多的布线,这可能会有问题,因为高达75%的电磁兼容性(EMC)问题被认为与输入/输出(I / O)端口有关。I/O 端口是一个开放的网关,用于静电放电或快速瞬态放电或浪涌进入设备,以及通过 I/O 线路上的杂散信号传导或 I/O 电缆辐射逃逸的干扰信号。向电池组添加更多电缆会显著降低其EMC性能,除非仔细注意信号的鲁棒性和所选的通信协议。因此,连接到端口的I / O设备的EMC性能对于整个设备的EMC至关重要。

流行的SPI通信协议适用于同一印刷电路板(PCB)上的设备之间的通信;但是,单端信号很难在 24 到 36 英寸的电线上可靠传输,尤其是在嘈杂的环境中。如果要在板外传输数字信号,谨慎的系统设计可能包括差分收发器,例如ADM485。这些收发器可由低侧电源供电,因此不会直接从电池组中的单元获取电源。

隔离技术是堆栈通信的关键

为了使电池组电压变得更高,以满足较重的私家车以及轻型送货卡车和货车中更高功率电动机的需求,电池组中的电池数量必须增加。除了增加串联电池的数量外,许多电池组现在还包含并联的电池串,以增加整个电池组的安培小时(AH)容量。必须监视每个并行字符串的单元格,从而导致收集大量数据。与所有这些电池相关的电池监控器数据必须在系统集成商设定的系统环路时间要求范围内可靠地传输回电池测量系统(BMS)微控制器。

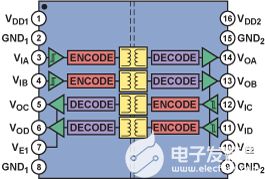

因此,与跨系统到系统边界提供可靠数据通信相关的困难也有所增加。在典型电池组内跨越如此多的隔离边界提供可靠通信的一个关键因素是符合汽车标准的隔离技术,ADI公司现已提供该技术。该技术的基础是磁隔离,变压器采用经济高效的标准CMOS工艺以平面方式制造(见图3)。这有助于将多个隔离通道集成到单个元件中,或者将隔离通道与其他半导体功能集成,例如线路驱动器和模数转换器(例如,隔离式Σ-Δ调制器AD7400)。

图3.ADuM1402四通道隔离器的功能框图

与光耦合器不同,这些i耦合器数字隔离器在车辆的使用寿命内不会退化,可以适应季节变化中经常遇到的恶劣工作条件。表1中最近发布的器件系列(AEC-Q100认证温度为125°C)使用的材料与ADI系列i耦合器产品中的成熟器件相同,迄今已售出超过3亿个隔离通道。表中的2通道、3通道和4通道数字隔离器系列的数据速率高达25 Mbps,传播延迟低至32 ns。®

表 1.符合 AEC Q100 标准的 i耦合器隔离器。

对于所有电源,电源范围为 3.5 至 5.5 V;最高温度为125°C

| 部件号 | 通道总数 | 反转方向选项 | 最大数据速率 (Mbps) | 最大传播延迟 (ns) | 输出 | 包 | ||||

| 违约 | 英文 | |||||||||

| 0 | 1 | 2 | H | L | Z | |||||

| ADuM120xA/WS | 2 |

• |

• | – | 1 | 150 | • | – | – | 8 引脚SOIC_N |

| ADuM120xB/WT |

• |

• | – | 10 | 50 | • |

– |

– | 8 引脚SOIC_N | |

| ADuM120xC/WU | • | • | – | 25 | 45 | • |

– |

– |

8 引脚SOIC_N |

|

| ADuM130xA/WS | 3 | • | • | – | 1 | 100 | • | – |

• |

16 引脚SOIC_W |

| ADuM130xB/WT | • | • | – | 1 | 32 | • |

– |

• |

16 引脚SOIC_W | |

| ADuM140xA/WS |

4 |

• |

• |

• |

1 | 100 | • |

– |

• |

16 引脚SOIC_W |

| ADuM140xA/WS |

• |

• |

• |

10 | 50 | • | – |

• |

16 引脚SOIC_W | |

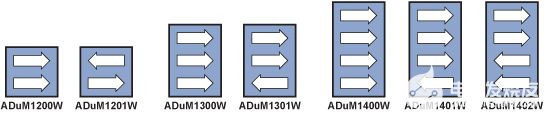

平面变压器本质上是双向的;因此,信号可以沿任一方向传递。在通道总数中,驱动通道和接收通道的所有可能组合都可用。例如,2通道ADuM120xW、3通道ADuM130xW和4通道ADuM140xW单独或组合提供七种不同的通道配置(4-0、3-1、2-2、3-0、2-1、2-0、1-1),确保为所有情况提供优化的解决方案。图 4 总结了各种可用的配置。

图4.ADuM120xW/ADuM130xW/ADuM140xW的七种不同配置。

i耦合器技术的两个最显著的特点是能够支持高数据速率和在低电源电流下工作。i耦合器通道消耗的电源电流很大程度上是其承载的数据速率的函数。对于3 V工作电压,在数据速率高达2 Mbps时,ADuM140xWS两侧和所有四个通道的总电源电流典型值为1.6 mA(最大值为4 mA)。 低功耗工作非常重要,因为在ADuM140xWS的隔离侧或“热”侧,电源通过稳压器来自电池本身。监视器也由相同的电压源供电,因此监视和通信电路的所有元件消耗的功率越少越好。所有隔离产品均采用小型、扁平、表面贴装 8 引脚 SOIC_W 或 16 引脚 SOIC_W 封装,并具有 UL、CSA 和 VDE 的安全认证。它们具有高达 2.5 kV rms 的隔离额定值和高达 400 V rms 的工作电压。

i耦合器技术催生 iso功率器件:集成式隔离式电源

i耦合器技术最令人兴奋的发展之一是将电力传输和信号传输集成在同一封装中。使用类似于信号隔离的微变压器,现在可以跨隔离栅传输电力,从而实现完全集成的隔离,以便为电池组中的数据隔离器远程供电。本地电源提供给振荡电路,该电路切换通过芯片级空芯变压器的电流。传输到隔离侧的功率经过整流并调节至3.3 V或5 V。隔离侧控制器通过创建PWM控制信号来提供输出的反馈调节,该信号通过专用的i耦合器数据通道发送回本地侧。PWM控制信号调制振荡器电路,以控制发送到隔离侧的功率。使用反馈可以显著提高功率和效率。

ADuM540xW器件均为4通道数字隔离器,内置一个isoPower集成式隔离式DC-DC转换器,采用5.0 V输入电源或3.3 V电源供电,提供高达500 mW的稳压隔离电源。与标准i耦合器器件一样,提供各种通道配置和数据速率。由于iso功率器件使用高频开关元件通过其变压器传输电力,因此在PCB布局过程中必须特别小心,以满足辐射标准。

审核编辑:郭婷

-

转换器

+关注

关注

27文章

8680浏览量

147063 -

UPS

+关注

关注

20文章

1157浏览量

91985 -

电池

+关注

关注

84文章

10541浏览量

129439

发布评论请先 登录

相关推荐

交通运输应用中高压电池监控的隔离

BCM将高压电池转换为SELV系统

高压电动机与隔离开关

LHCD高压电源诊断

高压电动机最严重的故障_高压电动机的维护

新能源汽车高压电池系统组成与结构

运输应用中高压电池监控中的隔离

运输应用中高压电池监控中的隔离

评论