锂电行业,当下最热的赛道,从材料到电池,再到新能源汽车均吸引着大资本与大企业的关注与入局。

机器人行业,硬科技的典型代表,各细分产品领域的创业创新公司持续涌现,发展的主基调从过去几年的国产化替代开始向国产化引领进阶。

两者的交集落到了多年前提出的四个字--智能制造。

锂电行业的智能制造进程可以说领先于绝大部分其他行业,从前段、中段到后段的全流程效率提升有目共睹,单线产能持续提升,智能化设备与软件应用率提升明显,其中以机器人、传感器、机器视觉等为主要代表。自2020年以来,锂电行业的持续扩张很大程度上拉动了上游设备的需求,同时也对机器人的增长贡献了越来越大的增量。

随着锂电相关厂商(含设备)对机器人的认知度和接受度提升,受益于新一轮的扩产周期,以工业机器人、AGV/AMR、机器视觉、传感器等为代表的细分产品有望进入锂电产业化落地的高速期。

01动力电池企业扩产加速,锂电设备市场将保持较高增长态势

据高工产研锂电研究所(GGII)统计数据显示,2021年中国锂电池出货量为327GWh,同比增长130%。预计2022年,中国锂电池出货量有望超600GWh,同比增速有望超80%。预计2025年中国锂电池市场出货量将超1450GWh,未来四年复合增长率超过45%。

当下,新能源汽车、3C数码领域、储能、小动力和电动工具是锂电池主要的下游应用市场。

为适应我国锂电池生产环境,提高我国锂电池生产工艺水平,研发并生产拥有自主知识产权的锂电制造设备势在必行。

由于进口设备价格高,售后服务时间长及维护费用高,近年来锂电设备国产化进程加速,国产化率稳步提升,据GGII调研统计,2021年中国锂电设备国产化率超93%。在CATL、比亚迪为代表的方形动力电池的带动下,方形电池设备的国产化率超90%以上;在比克、力神等圆柱电池企业带领下,国内圆柱电池部分设备国产化率超过95%,国产化率大幅提升。

受新能源补贴退坡影响,电池企业降本增效压力增加,国内主流电池企业纷纷提升电池产线自动化程度,开始尝试大量导入机器人,在物料搬运、上下料、焊接、装配、检测等环节发挥越来越重要的作用,不仅可以大幅减少生产时间、提升生产效率,还承载着信息互联、数据互通的基础职能,少数电池企业实现了更高难度的车规级电池生产环境。

02中国工业机器人迎来锂电行业落地应用黄金期

2020年以后,以埃斯顿、汇川技术为代表的国产工业机器人品牌在锂电行业进展迅速,持续获得多家头部锂电厂商的认可与复购。从某种程度上可以认为,在成本、货期、价格、服务等综合要素叠加影响下,后疫情时代为国产工业机器人品牌进入锂电行业创造了一个时间窗口,越来越多的国产机器人厂商着手布局锂电行业。

高工机器人产业研究所(GGII)数据显示,2021年,中国锂电行业工业机器人(六轴和SCARA机器人)销量1.97万台,同比增长98.18%,其中六轴机器人9255台,同比增长102.61%。GGII预计,到2025年锂电行业对工业机器人的需求量有望突破6.7万台,2021-2025年复合长率超过35%。

其中,多关节机器人在锂电池生产环节中涉足的工序很多,主要集中在中后段工序中,以模组、PACK 环节用量最大,包含搬运、上下料、涂胶、堆叠、焊接、分拣、清洗、入箱、锁紧、测试、包装等环节。

SCARA在数码电池生产中较多使用,因为SCARA在实现产品的快速转型以及部分工序取代直线滑台上具有优势,同时更加适应较小负载、较小空间和快速节拍的场景。SCARA在锂电池行业使用的主要工序则包含装配、焊接上下料、贴标、检测、化成分容、包装组装上下料等。当前也有厂商专门开发出超大负载(50kg)的SCARA机器人用于锂电后段环节的应用。

协作机器人作为更加安全的多关节机器人衍生品,在锂电池行业的应用主要是在数码电池领域,可实现检测、侧烫、涂胶、贴标、焊接、上下料、码垛等工序。针对当下锂电池行业生产存在的单机自动化、人工切换产品、交付周期长、产线智能化低等问题,协作机器人可以进行快速的部署,实现柔性化生产,并缩短单工位自动化升级的投资回报周期。

03移动机器人加速驶入锂电赛道

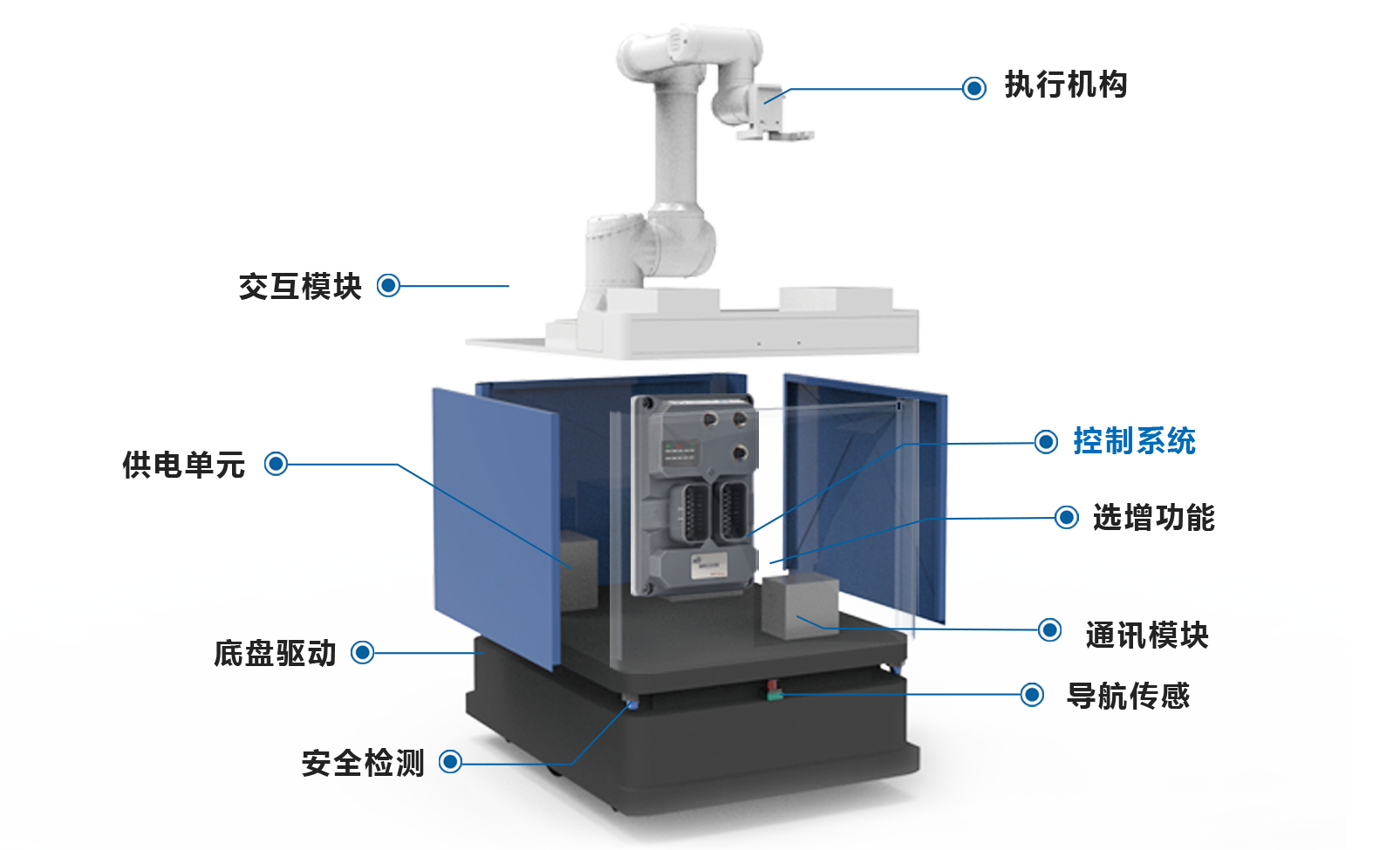

除了工业机器人领域获得产业化落地外,移动机器人领域也在加速驶入锂电赛道。根据GGII数据显示,2021年中国锂电行业移动机器人销量6839台,同比增长83.84%。其中值得关注的是,AMR产品的占比正快速提升,无人叉车产品亦开始越来越多应用于锂电生产与仓储场景。到2025年锂电行业对移动机器人的需求量有望突破2.5万台,2021-2025年复合长率超过38%。

当前,斯坦德机器人、华睿科技、优艾智合、海康机器人、佳顺智能、迦智科技等移动机器人企业快速入局,应用所涉及的锂电工序包含动力电池前段涂布、辊压、分切、模切、叠片等工序自动上下料卷的需求,广泛应用于拆包间取料、涂布收放卷、辊压收放卷、分切放料、叠片机放料等;中后段能够满足生产厂地对线边仓的临时储存、搬运,模组&PACK上下线搬运等需求;物流仓储中,满足搬运、周转等的需求。

另外,全自动物流线可以以动力电池托盘为信息载体单元,集成自动化立体仓库、自动化生产输送系统、分选机器人、自动检测和充放电设备、管理软件和自动控制系统,实现高温环境下高精度控制,满足电池从注液后装盘到成品分拣的生产工艺要求。

以创智科技为代表的仓储物流企业开发的全自动物流线将整个锂电池生产的各环节全部合理连接,并采用先进的机器人进行物料搬运,从电芯卷绕到最终成品,大大减少人工,甚至取代人工,帮助电池企业打造真正的智能车间。

04机器视觉与力传感器赋予产线智能

为赋予机器人更多智能,机器视觉作为机器人的眼睛,迎来发展机遇期。GGII 数据显示,2021年中国锂电行业机器视觉市场规模为11.39亿元,同比增长60.80%。经过调研测算,锂电池单GWh产线对机器视觉需求的价值量中枢约为700万元,按照当前各家锂电池厂商的扩产计划,到2025年的投产产能有望超过2TWh,相比于当前的产能,未投产产能累计超过1300GWh,其中潜在未释放的机器视觉订单需求超过100亿元。

国内机器视觉近几年持续发展,如工业相机及视觉软件领域涌现了海康机器人、华睿科技等头部厂商,在市场渗透率与客户覆盖面上都取得了长足的进步。机器视觉已广泛应用于锂电池生产过程中各关键工艺的缺陷检测、尺寸测量和定位等。

除了视觉外,在力觉方面,受疫情影响,外资品牌的供货期与价格难以满足需求,以锂电领域为例,过去很长一段时间,国产设备企业主要使用进口传感器,目前,以鑫精诚为代表的国产厂商凭借产品的高性价比,已经在锂电领域实现部分进口替代,并进入多家核心锂电相关企业的供应商名录。

目前,力传感器已大量应用在锂电生产的各类设备中,从前段—中段—后段均能用到相关传感器,一般会用到张力传感器(卷绕、涂布等)、称重传感器、压力传感器(焊接)、扭力传感器等。

05从智能制造向极限制造进阶

当前,锂电池制造开始从智能制造向极限制造进阶,其中还伴随着锂电池新技术、新工艺的诞生与迭代。同时,成本问题越来越被锂电池厂商重视,在原材料价格上涨、补贴退坡等多种因素叠加影响下,成本压力贯穿锂电池生产的各个环节。

当前锂电设备领域国产化替代空间已开始从整机设备向基础元器件转移,激光器件、光学器件、传感器、机器人等高精尖器件成为新替代方向,有望进一步助力锂电池生产降本。

我们很欣喜的看到,以机器视觉、传感器、机器人等为代表的智能产品将越来越多的应用于锂电池生产环节,在降本增效方面发挥更大的价值。

审核编辑 :李倩

-

机器视觉

+关注

关注

162文章

4369浏览量

120295 -

移动机器人

+关注

关注

2文章

762浏览量

33568 -

智能制造

+关注

关注

48文章

5554浏览量

76326

原文标题:行业资讯 | 锂电行业对移动机器人的需求量年复合长率超38%

文章出处:【微信号:robotplaces,微信公众号:机器人创新生态】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

思岚科技荣获双年度移动机器人优质供应链奖

传感器融合如何赋能自主移动机器人

新松移动机器人批量进军欧洲新能源市场

智能移动机器人

如何借助恩智浦MCX系列MCU纠错功能,打造可靠安全的移动机器人?

海康机器人第100000台移动机器人下线

机械臂和移动机器人两种控制系统方案对比

2023年国外移动机器人行业融资收购情况

富唯智能机器人集成了协作机器人、移动机器人和视觉引导技术

科聪协作科聪协作(复合)移动机器人整体解决方案

锂电行业对移动机器人的需求量年复合长率超38%

锂电行业对移动机器人的需求量年复合长率超38%

评论