半导体加工正处于关键转折点。

随着芯片行业向前端的纳米片晶体管和后端的异质集成过渡,半导体晶圆厂正在采取“全员参与”的方法来解决严峻的计量和良率管理挑战,结合工具、工艺和其他技术。

光学和电子束工具正在扩展,同时根据具体情况添加 X 射线检测。对于纳米片晶体管制造和深沟计量等新工艺,拉曼光谱、SIMS 和质量计量等替代方法正在发挥作用。

拐点

半导体加工正处于几个关键的拐点之中——向EUV的过渡和最终的高 NA EUV 图案化、使用 3D 结构进行高密度存储、纳米片晶体管和异质集成。

“所有这些变化都在计量层面带来了一些相当大的挑战。首先,尺寸要小得多,因此我们需要灵敏度和精度更高的计量学,”Lam Research 计算产品公司副总裁 David Fried 说。“其次,越来越多的具有隐藏结构的高纵横比设计为偏移和风险创造了更多机会。”

根据 Fried 的说法,对混合计量学的需求越来越大,将不同的技术结合在一起,以了解在过程和设备级别发生的事情。建模和虚拟制造也将在缺陷和尺寸计量中发挥关键作用。

其他人同意。“关键是尺寸计量,我们真正关注的是复杂的 3D 结构,”Nova的首席技术官 Shay Wolfling 说。“它始于 3D NAND。现在,在纳米片 FET 中,客户真正感兴趣的是控制每个单独的纳米片,例如,三个纳米片。如果你看一下路线图,它会涉及到更多的纳米片,最终是 CFET,所以它只会变得更具挑战性。”

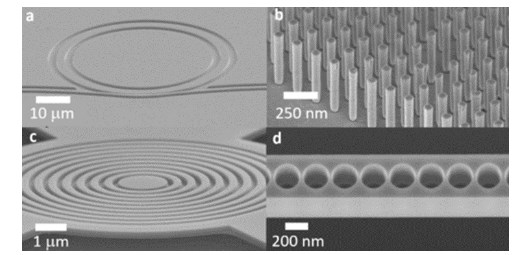

Gate-all-around 晶体管

GAA 晶体管,也称为纳米片 FET,被领先的芯片制造商用于 3nm(三星)和 2nm(台积电和英特尔)节点,接触栅极间距扩展到 40nm,金属间距降至 30nm 以下。将这些先进的 3D 结构从研发引入制造需要快速、非破坏性的测量方法,具有快速的学习周期并且尽可能少地依赖离线技术。

IBM 最近对纳米片晶体管制造的各个步骤和可能的实施计量工具进行的分析指出,随着环栅晶体管的推出而发生变化。“纳米片技术可能是一些离线技术从实验室过渡到工厂的时候,因为某些关键测量需要实时监控。”

光学依然强劲

IBM 工程师强调了测量方法的使用,包括 OCD(散射测量法)、CD-SEM、AFM、Raman、XRD 和 XRF(X 射线衍射和荧光)以及 VC-SEM(电压对比 SEM)。OCD 和 CD-SEM 都广泛应用于整个半导体制造领域,这一趋势有望继续下去。也许可以结合使用散射测量法和自上而下的 CD-SEM 来测量翅片宽度,但该研究强调,需要做更多的工作来表征纳米片和翅片结构。计量学中的不同随机效应,包括线粗糙度、局部 CD 变化、边缘位置和重叠误差以及缺失或桥接特征,会显着影响产量和设备性能。

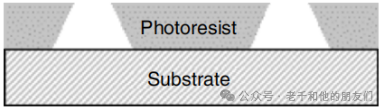

基于光学的方法提供了最快的在线检测和计量方法。光学 CD 测量(OCD,又名散射测量)不是薄膜厚度的直接测量,需要建模和参考方法才能与实际值相关联。OCD 测量通常发生在位于晶圆划线处的光栅目标上。KLA、Applied Materials、Onto Innovation 和 Nova 提供领先的 OCD 解决方案。

Onto Innovation 的光学解决方案将光谱反射仪和椭圆偏振仪与基于人工智能的引擎 AI-Diffract 相结合,以分析纳米片晶体管中的不同层。这种方法旨在提供优于传统 OCD 系统的层对比度。此外,机器学习在强迫症维度分析中发挥着越来越重要的作用,建立在长期使用的强迫症物理模型之上。

Nova 有自己的 OCD 风格,即垂直移动散射测量法,它结合了散射测量法的反射率数据和光的相位。当在多个波长上执行此操作时,会产生垂直移动散射测量法。正如 Wolfling 解释的那样,VTS 算法允许过滤光谱信息,忽略底层对厚度的影响。例如,可以测量 metal1 CMP 中细微的金属线高度差异,而无需测量下面的晶体管层。

质量计量

质量计量是一种非破坏性方法,可以在传统计量不足的应用中对高纵横比沟槽进行量化。“在一些先进的存储器、DRAM 和 NAND 中,有趣的是你在晶圆上蚀刻了数万亿个,”Fried 说。“你在这些蚀刻中去除的质量非常重要,这就是质量计量学如此有效的原因。”

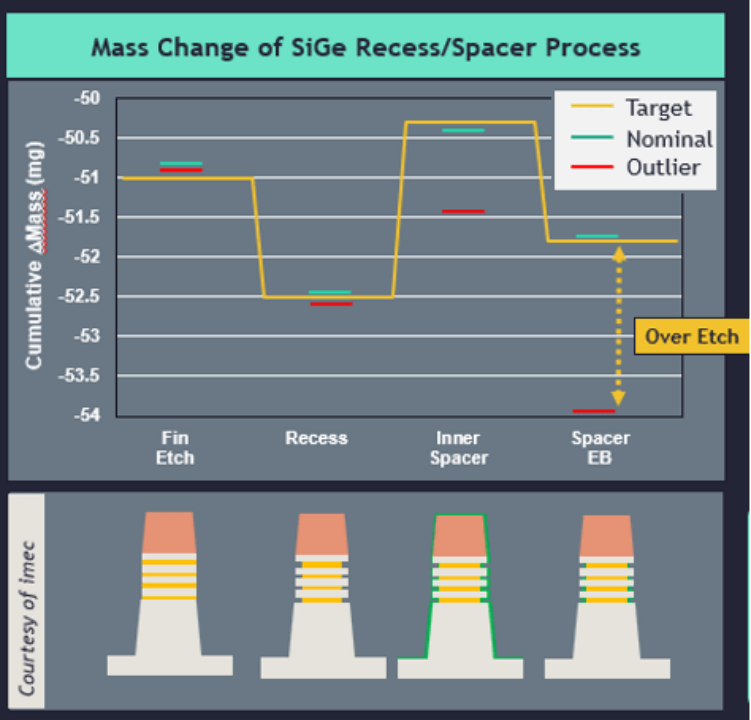

这是正在评估的纳米片工艺技术之一(见图 1)。第二个例子着眼于测量沟槽尺寸的质量计量。

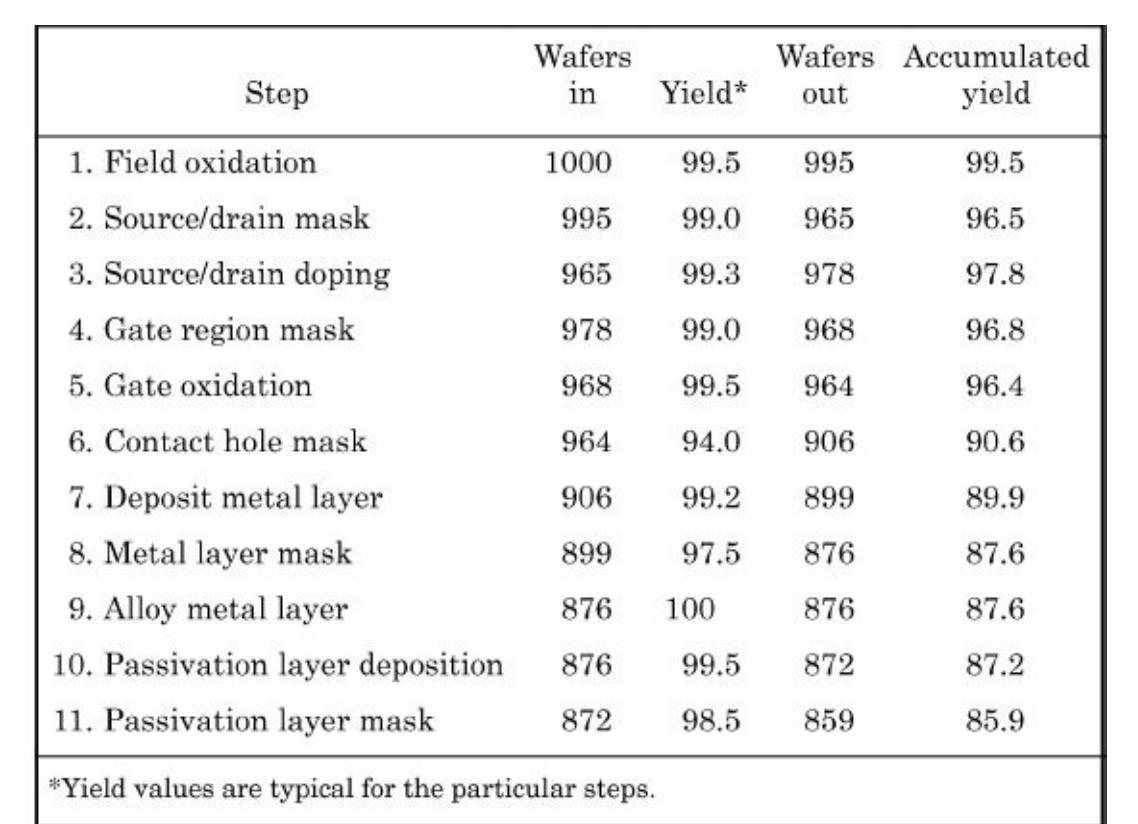

据Infineon的工程师称,OCD 有效地测量沟槽深度,CD-SEM 测量顶部 CD,但事实证明直接测量底部 CD 很困难。[3] 他们使用 Lam Research 的 OCD、CD-SEM 和 Metryx 质量计量来确定蚀刻前后 42µm 深沟槽(6.75µm 间距)中的沟槽底部宽度。该研究发现质量损失和散射测量的底部 CD 之间存在线性关系。质量损失和 CD-SEM 横截面测量之间也有很好的相关性。“质量损失法能够监测蚀刻过程的稳定性,并提供有关深沟槽几何形状的定量信息,”工程师总结道。

图 1:质量计量检测到纳米片间隔物凹蚀中的异常值。来源:Lam Research X射线检查

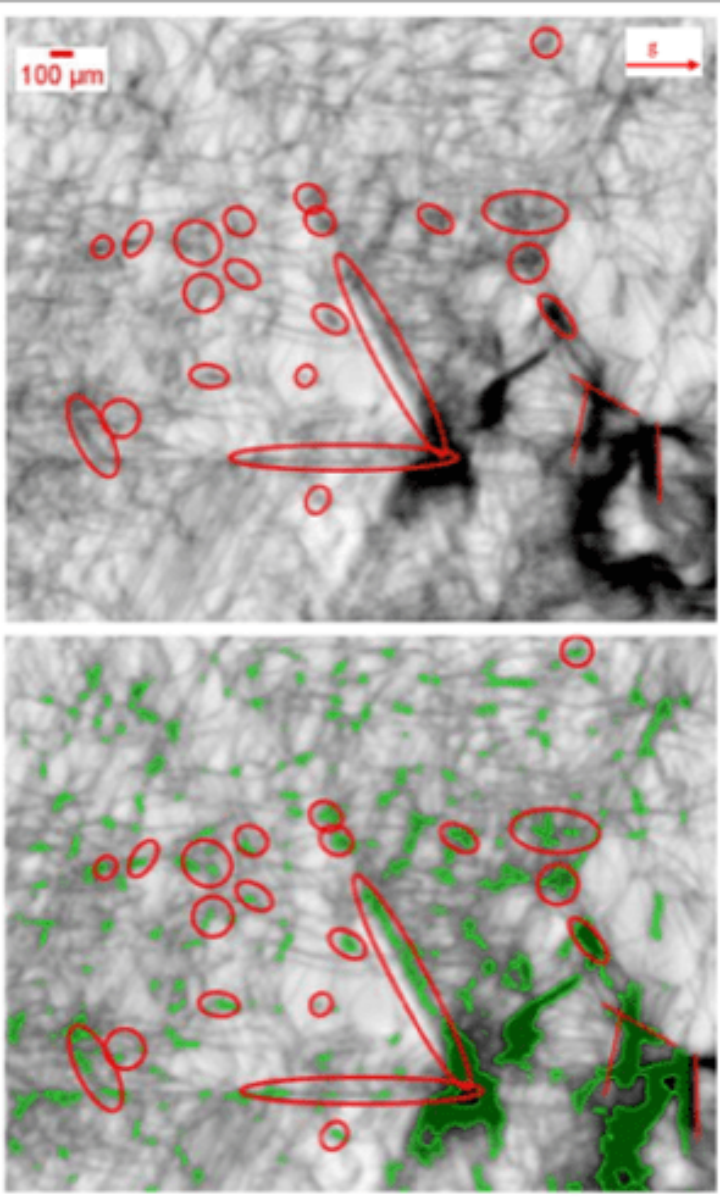

图 2:X 射线检查(上)和分析(下)识别由于晶格中的堆垛层错、螺纹位错和微管而导致的“死”区域。来源:布鲁克

X 射线检测提供缺陷分析的一个领域是功率 IC,特别是 GaN-on-SiC 晶圆(见图 2)。必须检查 SiC 晶圆是否存在各种类型的缺陷,包括晶格中的微管和螺纹位错,通常沿着晶圆的基面(基底缺陷)。此类缺陷的尺寸范围从埃级到数百纳米,并可能导致器件故障或 SiC 晶圆本身报废。

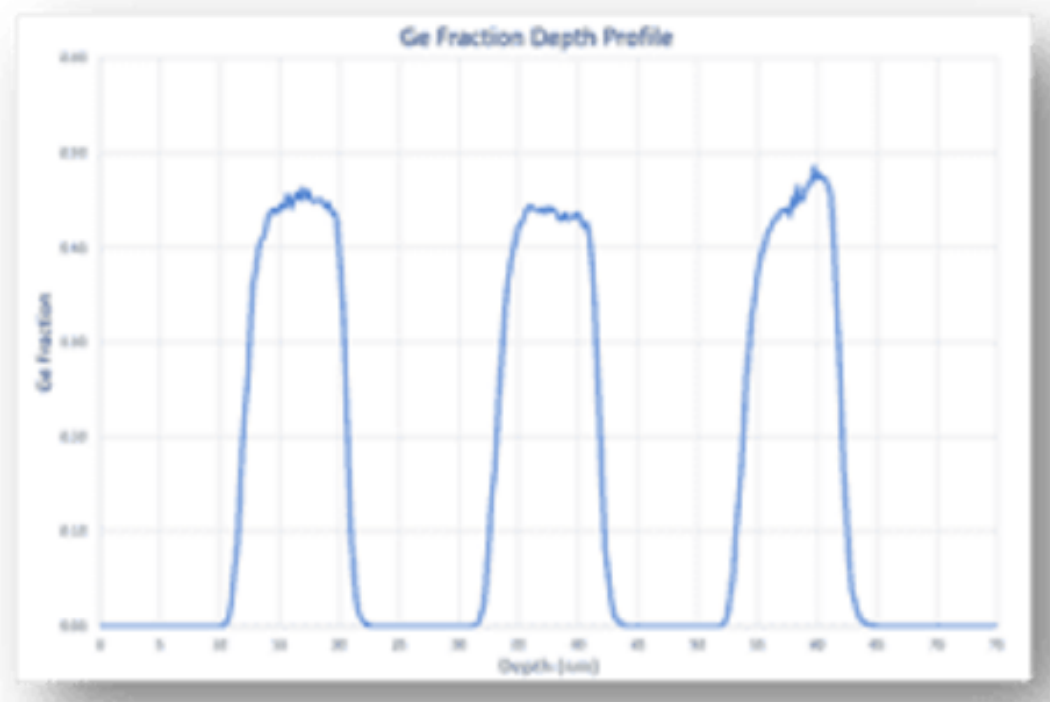

拉曼光谱在锗成分测量方面是一个亮点,它可以提供在线 SiGe 应变分析,这是晶体管性能的一个重要因素。然而,使用拉曼更难以获得与深度相关的浓度读数,这可能是 SIMS(二次离子质谱)发挥作用的领域。

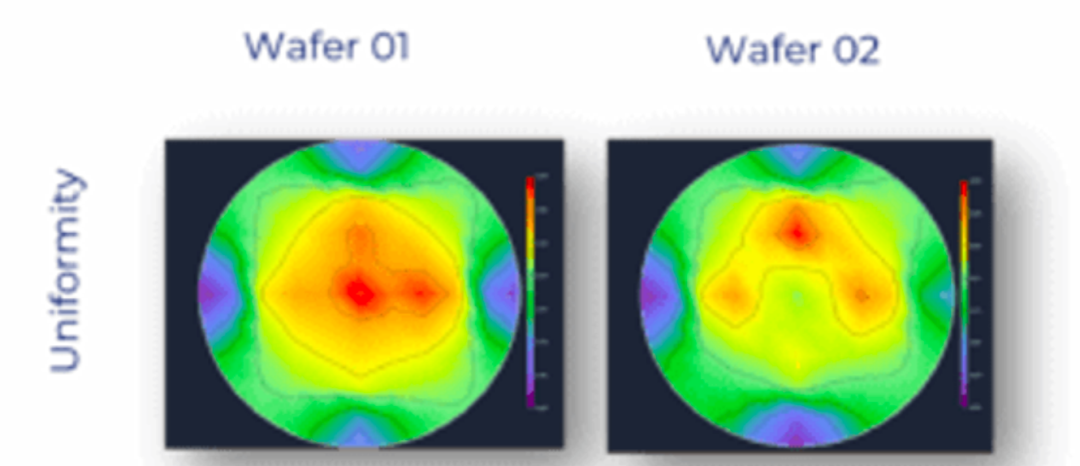

SIMS 提供化学成分信息,使用溅射离子束并测量从晶圆射出的二次离子。输出被视为晶片上不同点处锗浓度的深度均匀性(见图 3)均匀性(见图 4)。

图 3:SiGe 层中的锗深度分布。来源:新星

图 4:基于 9 点晶圆测量的锗浓度在线 SIMS。来源:新星

BEOL 计量

“所有检查和计量的一个重要部分是我们需要在某种程度上为应用程序定制系统,”CyberOptics 总裁兼首席执行官 Subodh Kulkarni指出. 以高产量制造数百万个微凸块的需求催生了 100% 的检测方法。“我们需要知道客户在寻找什么。在一个简单的例子中,如果它是一个凸点测量,客户想要检查 1000 万个凸点并确保我们给他们所有的异常值——最高的凸点、最短的凸点和平均值、3 西格玛等。当一个有缺陷的凸点是发现后,他们想知道所有细节、物理损坏的类型等,这样他们就可以进行快速故障分析。” CyberOptics 最近推出了更高分辨率的 5 µm MRS 传感器(xy 分辨率)作为其 7µm 传感器的升级。

在这些情况下,铜柱凸块变得非常普遍,基本上是带有圆形银锡焊头的高柱。X 射线衍射和 XRF 提供了另一种质量检查。“我们用 XRF 测量的最重要的东西是合金的厚度和成分。通过测量焊料成分,我们会查看 RDL 和 UBM 薄膜厚度之类的东西——例如凸块中的银含量——并寻找 3D 封装中的空隙或桥接缺陷。一致性是关键——确保 RDL 具有正确的合金成分,”布鲁克X 射线部门副总裁兼总经理 Paul Ryan 说。

结论

OCD 和 CD-SEM 方法正在扩展以满足纳米片晶体管的需求,但深层结构和隐藏特征的挑战继续挑战计量方法。随着芯片制造商在 5 纳米和 3 纳米节点上大批量生产,X 射线、拉曼、SIMS 和质量计量等替代方案正在开拓各自的利基市场。

审核编辑 :李倩

-

传感器

+关注

关注

2553文章

51515浏览量

757302 -

半导体

+关注

关注

335文章

27835浏览量

223891 -

光学

+关注

关注

4文章

762浏览量

36494

原文标题:光学和电子束方法得到扩展,应对严峻的计量和良率挑战

文章出处:【微信号:ICViews,微信公众号:半导体产业纵横】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

三星重启1b nm DRAM设计,应对良率与性能挑战

透射电子显微镜(TEM)快速入门:原理与操作指南

泊苏 Type C 系列防震基座在半导体光刻加工电子束光刻设备的应用案例-江苏泊苏系统集成有限公司

聚焦离子束一电子束(FIB-SEM)双束系统原理

电子束光刻技术实现对纳米结构特征的精细控制

东方晶源深耕电子束量测检测核心技术 “三箭齐发”新一代EOS上“机”

三大产品线全力升级 东方晶源引领国内电子束量测检测发展

传三星电子12nm级DRAM内存良率不足五成

新思科技x Multibeam推出业界首款可量产电子束光刻系统 无需掩膜

神秘的电子束

基于SEM的电子束光刻技术开发及研究

光学和电子束方法得到扩展,应对严峻的计量和良率挑战

光学和电子束方法得到扩展,应对严峻的计量和良率挑战

评论