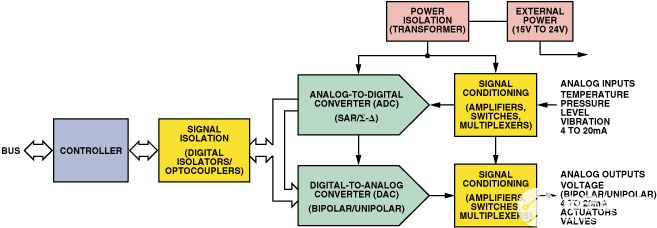

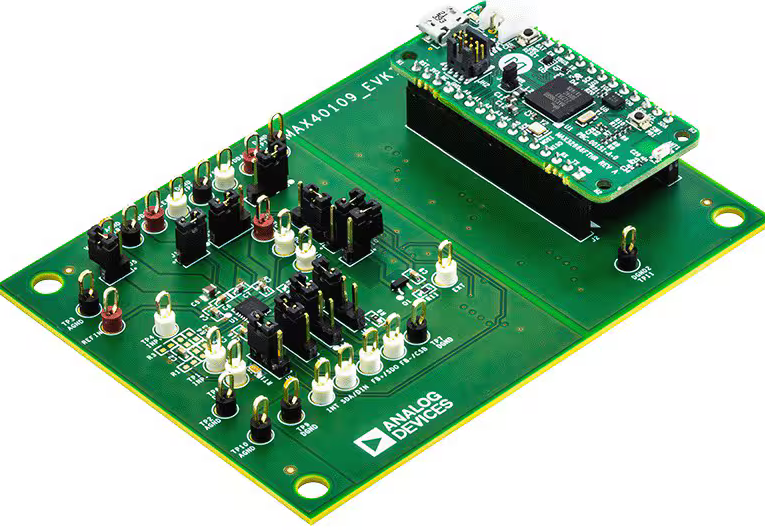

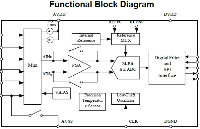

可编程逻辑控制器 (PLC) 是一种基于计算机的紧凑型电子系统,它使用数字或模拟输入/输出模块来控制机器、过程和其他控制模块。PLC能够接收(输入)和传输(输出)各种类型的电气和电子信号,并使用它们来控制和监视几乎任何类型的机械和/或电气系统。PLC 按提供的 I/O 功能数量进行分类。例如,纳米 PLC 包含少于 32 个 I/O,微型 PLC 具有 32 到 128 个 I/O,小型 PLC 具有 128 到 256 个 I/O,依此类推。典型的PLC系统如图1所示。

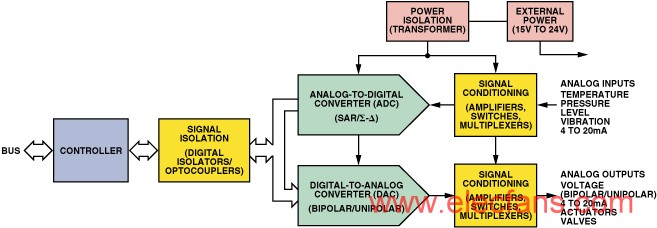

图1.PLC系统架构,显示各种I/O模块功能。

PLC系统包括输入模块、输出模块和输入/输出模块。由于许多输入和输出涉及实际模拟变量(而控制器是数字的),因此PLC系统硬件设计任务侧重于对数模转换器(DAC)和模数转换器(ADC)的要求、输入和输出信号调理以及输入和输出模块的电气布线与控制器之间的隔离。

I/O模块的分辨率通常在12位至16位之间,在整个工业温度范围内精度为0.1%。模拟输出电压和电流范围包括±5 V、±10 V 或 0 V 至 5 V、0 V 至 10 V 以及 4 至 20 mA 或 0 至 20 mA。DAC的建立时间要求从10 μs到100 ms不等,具体取决于应用。模拟输入范围可小至±10 mV(桥式传感器)、大至±10 V(执行器控制器)或4至20 mA电流(工业过程控制系统)。转换时间取决于所需的精度和ADC架构的选择,从每秒10个样本到每秒数百千个样本不等。

数字隔离器(光耦合器或电磁隔离器)用于将系统现场侧的ADC、DAC和信号调理电路与数字侧的控制器隔离开来。如果系统还必须在模拟侧完全隔离,则输入或输出的每个通道上都需要一个转换器,以最大限度地提高通道之间的隔离度,并且需要通过变压器或ADI公司的isoPower隔离电源™科技。

iCMOS™过程

ADI公司用于PLC设计输入和输出部分的许多产品都受益于iCMOS,这是一种新型高性能制造工艺,将高压硅与亚微米CMOS以及互补的双极性技术相结合。

这种强大的组合允许单芯片设计将 5V CMOS 电路与更高电压的 16、24 或 30V CMOS 电路混合搭配,多个电源为同一芯片供电。凭借这种组合组件和工作电压的灵活性,亚微米iCMOS器件可以具有更高的性能、更集成的功能集和更低的功耗,并且需要比前几代高压产品更小的电路板面积。双极性技术为 ADC、DAC 和低失调放大器提供精确的基准电压源、出色的匹配性和高稳定性。

薄膜电阻器具有 12 位初始匹配、16 位修整匹配以及比传统多晶硅电阻高 20 倍的温度和电压系数,是高精度、高精度数模转换器的理想选择。片内薄膜保险丝允许使用数字技术校准高精度转换器中的积分非线性度、失调和增益。

可编程控制器输出模块

PLC 系统模拟输出(通常用于控制工业环境中的执行器、阀门和电机)采用标准模拟输出范围,例如 ±5 V、±10 V、0 V 至 5 V、0 V 至 10 V、4 至 20 mA 或 0 至 20 mA。模拟输出信号链通常包括数字隔离,用于将控制器的数字输出与DAC隔离和模拟信号调理。数字隔离系统中的转换器主要使用3线或4线串行接口,以最大限度地减少所需的数字隔离器或光耦合器数量。

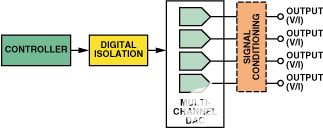

PLC系统模拟输出模块通常使用两种架构:每通道DAC和每通道采样保持。第一种在每个通道中使用专用DAC来产生其模拟控制电压或电流。各种可用的多个DAC以较低的每通道成本提供经济的空间,但需要通道间隔离的通道通常采用单通道DAC。图2显示了每通道DAC的典型配置。最简单的DAC是低压单电源类型,采用2.5 V至5.5 V电源供电,输出范围为0 V至V裁判.它们的输出信号可以调节以产生任何所需的电压或电流范围。需要双电源的双极性输出转换器可用于必须提供双极性输出电压范围的输出模块。

图2.每通道DAC架构。

表1显示了适合实现PLC输出模块的16位多通道D/A转换器。这些产品提供双极性或单极性输出范围,建立时间为10 μs。这些系列的其他成员提供 12 位和 14 位分辨率,与 16 位版本引脚兼容,允许从 12 位直接升级到 16 位,无需更改硬件和最少的软件更改。这些器件大多包括片内基准电压源,从而提供完全集成的输出解决方案。

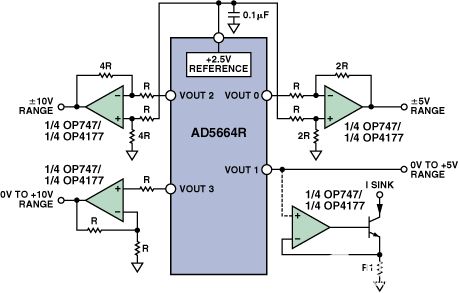

四通道D/A转换器非常适合非隔离式多通道输出设计,其中使用外部信号调理电路可以实现多达四种不同的输出配置。例如,图3显示了5664位四通道电压输出DACAD16R如何提供其指定的0 V至5 V输出范围,或者如何利用外部四通道运算放大器连接各种标准输出电压范围或灌电流输出。在双极性输出配置中,其内部基准的外部输出提供必要的跟踪失调电压。AD5664R采用5 V单电源供电,内置2.5 V、5 ppm/°C基准电压源,采用微型3 mm×3 mm LFCSP封装。

图3.使用多通道 D/A 转换器实现 ±5V、±10V、0V 至 10V、0V 至 5V 和吸电流输出。

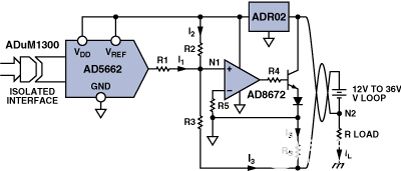

图4所示为隔离式4至20 mA电流环路控制电路中的单通道转换器。AD5662采用SOT-23封装,非常适合需要模拟输出通道之间完全隔离的应用。

图4.4至20mA电流控制电路。

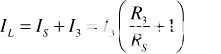

AD5662的最大输出电压范围为5 V,由基准电压源ADR02提供,基准电压源从可变环路电压获得精确的稳压电源。5V DAC输出范围通过运算放大器和晶体管电路转换为4至20mA电流输出。由于运算放大器(N1)的同相输入是虚拟地,因此运算放大器调节电流,我S,以保持相等的压降RS和R3因此

N2处的电流总和提供环路电流,

对 N1 处的电流求和:

环路电流的4 mA失调分量由基准电压源提供:

环路电流的可编程0至16mA分量由DAC提供:

每通道采样保持

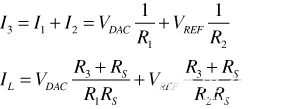

另一种架构使用开关电容和缓冲器作为采样保持放大器(SHA),以存储来自单个高性能DAC的选定输出样本,如图5所示。使用模拟多路复用器在各种电容器之间切换样品。由于系统的保持精度由电容器的下降速率决定,因此通道会频繁刷新以保持所需的精度。根据输出要求,DAC可以是低压单电源转换器或双极性输出转换器。缓冲器可提供信号调理,为电容器提供高输入阻抗,并为驱动输出负载提供低输出阻抗。

图5.单DAC架构。

表2显示了一系列单通道、16位D/A转换器,满量程建立时间为4 μs至10 μs。它们非常适合采样保持输出架构,采用小尺寸表面贴装封装。

开关和多路复用器

对于需要低毛刺和低电荷注入的低电容开关的采样保持和其他数据采集应用,基于iCMOS设计的ADG12xx/ADG13xx系列±15 V开关和多路复用器非常有用。

对于需要极低导通电阻的其他应用,ADG1408和ADG1409±15 V多路复用器在整个信号范围内提供最大9 V电压。除了具有低 R上,其出色的导通电阻平坦度(带电压电平)使其成为低失真对于可靠、可预测的电路性能至关重要的应用的理想解决方案。

表3列出了电容、电荷注入和R上用于选择 iCMOS 开关和多路复用器。它们与流行的早期类型ADG508/ADG509进行了比较。

电源和数字信号的电气隔离

在PLC、过程控制、数据采集和控制系统中,数字信号从各种传感器传输到中央控制器进行处理和分析。为了在用户界面上保持安全电压,并防止瞬变从电源传输,需要电气隔离。最常用的隔离器件是光耦合器、基于变压器的隔离器和容性耦合隔离器。

流行的光耦合器包含发光二极管(LED)和光电探测器(将光转换回电信号)。一般来说,它们的LED的特点是转换效率低,而光电探测器的特点是响应慢;总体而言,光耦合器的寿命往往有限,而且性能随温度、速度和功耗变化过大。它们通常仅限于单通道或双通道配置,并且需要外部组件来配置完整的功能。

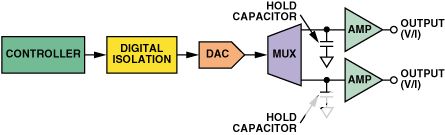

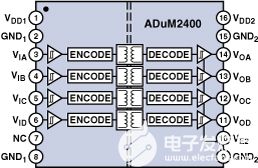

ADI公司开发了一种新的隔离方法,将芯片级变压器技术与集成CMOS输入和输出相结合。这些i耦合器器件易于使用,与光耦合器相比,具有更小的尺寸、更低的成本和更低的功耗要求。i耦合器提供多种通道配置和性能水平,具有标准CMOS接口,无需外部元件,并在温度、电源电压和使用寿命内提供高性能和稳定性。典型的i耦合器隔离IC,ADuM2400四通道隔离器及其接口和耦合变压器,如图6所示。®

图6.ADuM2400四通道隔离器框图

我耦合器的数据速率和时序规格比常用的高速光耦合器快 1 到 50 倍,其工作功耗仅为光耦合器的 4/<>,散热也相应更少,可靠性更高,成本更低。表 <> 显示了可用的通道配置选项。

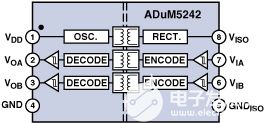

在完全隔离的系统中,从系统侧到现场侧提供隔离电源是另一个新兴解决方案的挑战。用于跨越隔离栅传输功率的传统技术包括单独的、相对大、昂贵的DC-DC转换器,或者难以设计和接口的分立组件。目前可提供高达50 mW功率的更新、更好的方法是使用完整的、完全集成的隔离解决方案,包括使用微变压器跨越隔离栅进行信号和功率传输。ADuM524x isoPower系列产品可在单个元件内为信号和电源提供高达5 kV的隔离,无需单独的隔离电源,并显著降低了隔离系统总成本、电路板面积要求和设计时间。典型器件如图7所示。所有产品均已获得UL,CSA和VDE安全认证。

图7.集成DC-DC转换器(5242/0通道方向性)的双通道隔离器

ADuM2

框图。

PLC 输入模块

PLC系统的架构和输入模块产品的选择取决于需要监控的输入信号电平。来自要监控的各种类型的传感器和过程控制变量的信号可能涉及±10 mV至±10 V的输入信号范围。下表列出了一些源及其典型的输入范围要求。

模拟量输入模块低电平信号范围

| 输入 | ±10 mV | ±25 mV | ±50 mV | ±80 mV | ±0.25 V | ±0.5 V | ±1 V | ±1.25V | ±2.5 V | ±5 V |

±10 V |

| 应变计 |

✓ |

||||||||||

|

热电偶 K |

✓ |

||||||||||

| T | ✓ | ||||||||||

| J | ✓ | ||||||||||

| N | ✓ | ||||||||||

| E | ✓ | ||||||||||

| R | ✓ | ||||||||||

| S | ✓ | ||||||||||

| B | ✓ | ||||||||||

| U | ✓ | ||||||||||

| L | ✓ | ||||||||||

|

电阻器 48 Ω |

✓ | ||||||||||

| 150 Ω | ✓ | ||||||||||

| 300 Ω |

✓ |

||||||||||

| 600 Ω | ✓ | ||||||||||

| 6 kΩ | ✓ | ||||||||||

|

即热处理 铜10标准 |

✓ | ||||||||||

| 尼圣/吉隆坡 | 镍100 | 镍120/200 | 镍500 | 镍1000 | |||||||

| Pt Std | Pt100 | Pt200 | Pt500 | Pt1000 | |||||||

| 空调 | Pt100 | Pt200 | Pt500 | Pt1000 |

各种 A/D 转换器类型可用于工业和 PLC 应用,包括逐次逼近 (SAR)、闪存/并行、积分(包括 Σ-Δ)和斜坡/计数。为特定应用选择ADC主要取决于输入传感器所需的输入信号范围,以及所需的精度、信号频率成分、最大信号电平和动态范围。使用最广泛的架构是逐次逼近和Σ-Δ。

逐次逼近型ADC提供12位至18位的高吞吐速率分辨率;它们非常适合多通道多路复用应用,在这些应用中,需要以合理的高采样速率监控多个输入通道。

Σ-Δ 架构提供 16 位至 24 位的分辨率。它们采用高过采样率和数字滤波来实现高分辨率和精度,但吞吐率低于SAR类型。Σ-Δ架构通常在前端集成可编程增益放大器(PGA);在每通道转换器应用中,这允许传感器和ADC之间直接接口,无需信号调理。

测量来自热电偶、应变计和桥式压力传感器的低电平信号时,一个关键要求是能够执行差分测量以抑制共模干扰,并在存在噪声的情况下提供更稳定的读数。例如,在工业应用中,差分输入用于消除共模噪声或来自电机、交流电源线或噪声源的干扰,这些噪声源将噪声注入A/D转换器的模拟输入。

单端输入成本较低,对于相同数量的输入引脚,输入通道数是其两倍,因为它们每个通道只需要一个模拟输入,并且都以同一接地点为基准。它们主要用于具有高信号电平、低噪声和稳定公共接地的应用。

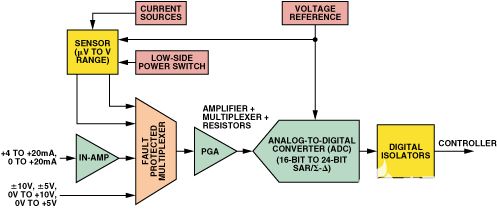

图8显示了隔离式PLC输入模块分立实现中可能包含的许多元件,包括激励和输入信号调理、用于处理大量输入信号的故障保护多路复用器、可编程增益放大器和A/D转换器。其中许多功能以前由分立的IC和无源元件集合组装而成,现在可在A/D转换器和模拟前端IC中完全集成和表征。

图8.典型离散 PLC 输入模块中体现的功能。

例如,带有内部基准电压源的iCMOS PulSAR ADC的AD761x(16位)和AD763x(18位)系列提供可编程输入电压范围(0 V至5 V、0 V至10 V、±5 V和±10 V),允许设计人员即时更改输入。对于这些器件,所有切换均通过内部寄存器完成,从而消除了数据延迟并提高了通道切换速度。表5显示了一系列非常适合PLC应用的16位/18位PulSAR ADC。®

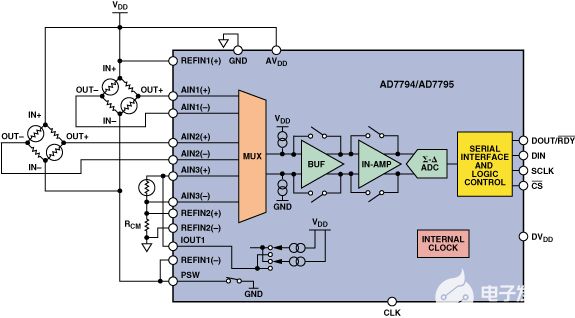

另一个集成度更高的示例是AD7792 / AD7793 / AD7794 / AD7795 / AD7798 / AD7799系列Σ-Δ型ADC。除了超低噪声(40 nV)和低功耗要求(400 μA)外,该系列还提供片内PGA(增益范围为1至128)、基准电压源、传感器激励电流源和时钟等特性,采用小型TSSOP封装。极低噪声和低功耗的结合使这些器件非常适合需要高精度测量的应用。

在许多应用中,这些ADC可以直接连接到传感器接口,包括PLC、温度测量、电子秤、压力和流量测量以及通用测量设备。其更新速率可在 4 Hz 至 500 Hz 范围内编程,并以选定的更新速率同时抑制 50 Hz 和 60 Hz 信号。表6显示了AD779x系列转换器的特性和功能。

图9所示为使用AD7794/AD7795测量桥式传感器和基于电阻的温度传感器输入信号的典型配置。

图9.使用AD7794/AD7795进行低电平测量。

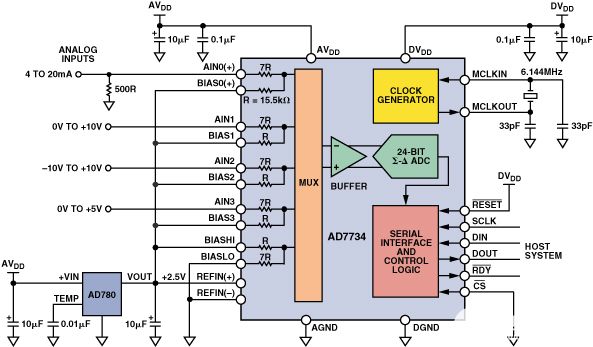

当PLC和工业I/O中需要具有高达±10 V电压输入能力的高精度故障保护模拟测量,并且需要多通道的高吞吐量时,AD7732(两个全差分输入通道)、AD7734(四个单端输入通道)和AD7738(四个全差分或八个单端输入通道)是理想的选择。

图10显示了使用AD7734测量PLC和过程控制应用中常见的高电平信号的典型配置。模拟前端具有四个单端输入通道,单极性或真双极性输入范围可达 ±10 V,同时采用 5V 单模拟电源供电。可以接受 ±16.5 V 的模拟输入过压,而不会降低相邻通道的性能,并且该器件可以发出超范围和欠范围电压的信号。

图 10.使用AD7734采集高压信号。

稳定、准确、低噪声的独立基准在某些 PLC 应用中非常重要。表7列出了多种高性能基准电压源,从用于高端工业应用的高精度、低噪声IC到用于手持电池供电应用的通用低功耗器件。

放大器(仪表和操作)

仪表放大器(仪表放大器)测量两个输入电压之间的差值(同时抑制两个输入共有的任何信号),施加固定或可编程增益,并提供单端输出,由施加在参考端子的电压偏置。由于共模抑制(CMR)不足会导致输出端难以消除的大时变误差,因此现代仪表放大器可提供80 dB至120 dB的直流和低频CMR。仪表放大器在数据采集、PLC 和工业过程控制应用中从传感器和其他信号源中提取小信号方面发挥着重要作用。与所有直流放大器一样,仪表放大器必须具有低直流失调电压和漂移。

AD8220是一款高度通用的仪表放大器,可用于各种应用,例如传感器(如应变计)和ADC之间的信号调理、医疗应用中的可编程逻辑控制器、数据采集卡和模拟I/O卡。它提供 1 至 1000 的电阻可编程增益,具有 80dB CMR、1mV 失调和 10μV/°C 漂移。

运算放大器是模拟电路的“主力军”,ADI公司提供当今市场上最大的运算放大器系列之一。创新设计,结合最近的IC工艺发展,如高压i CMOS和高性能iPolar ™,使得为工业市场推出性能显著提高、功能更丰富的器件成为可能,其电路板空间仅为旧工艺几何形状的四分之一。表 8 和表 9 分别概述了 PLC 应用中常用的单通道和多通道放大器产品。它们可轻松处理支持 ±10V 输出范围通常需要的高电源电压,并且具有低失调电压和低电源电流的特点,并且采用小型封装。

结论

PLC的工业系统设计人员继续推动更高的性能和功能,预算不断减少,电路板面积不断缩小。为了提供能够满足这些严格要求的集成电路,并竞争信号链中所有重要的插座,ADI公司开发了重要的新制造工艺。iCMOS工艺技术将高压硅与亚微米CMOS和互补的双极性技术相结合,使模拟IC能够以更小的尺寸、更高的性能和更低的成本实现30 V工作(许多工业应用都需要)。我基于芯片级变压器(而不是LED和光电二极管)的耦合器隔离技术可以与CMOS半导体功能集成,以实现低成本隔离。iPolar沟槽隔离工艺允许高达±18 V的电源电压,与传统的双极性放大器相比,性能显著提高,同时将功耗降低一半,封装尺寸降低多达75%。这些技术很好地满足了当前的需求,并面临着辉煌的未来。

审核编辑:郭婷

-

光耦合器

+关注

关注

8文章

488浏览量

36188 -

plc

+关注

关注

5010文章

13262浏览量

462906 -

仪表放大器

+关注

关注

17文章

408浏览量

71199

发布评论请先 登录

相关推荐

专为压力传感器应用而设计 精密信号调节 AFE:MAX40109

精密信号调理研讨会问答精选

用于PLC的精密信号处理和数据转换芯片

ADI/MEMS等信号处理技术在汽车系统中的应用

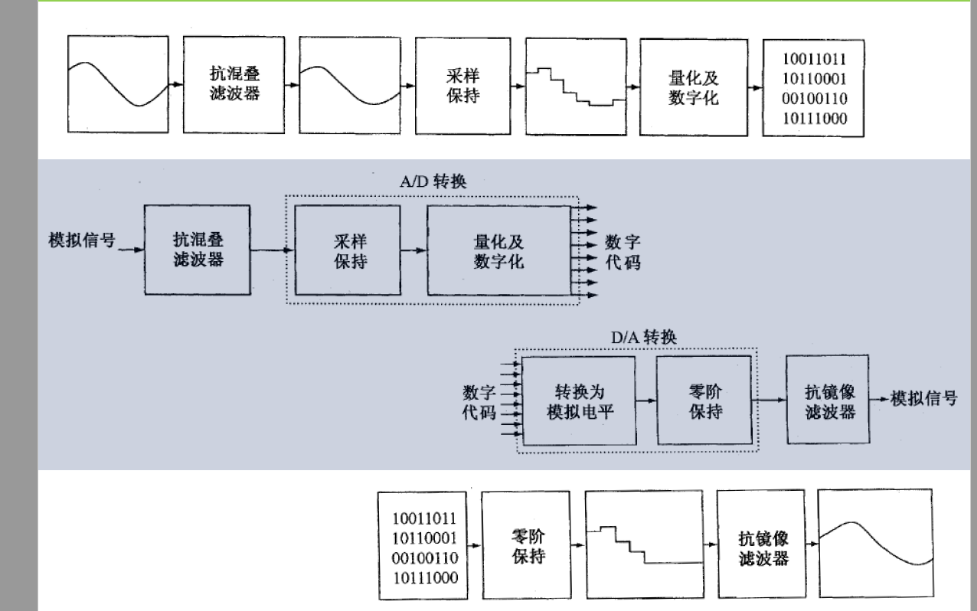

数字信号处理教程之模数转换和数模转换

全自动设备精密信噪比(AWGN)发生器

什么是精密信号链μModule技术

用于PLC的精密信号处理和数据转换IC实现更高的性能

用于PLC的精密信号处理和数据转换IC实现更高的性能

评论