摘要

随着我国武器装备系统复杂性提升和功率等级提升,对IGBT模块的需求剧增,IGBT可靠性直接影响装备系统的可靠性。选取同一封装不同材料陶瓷基板的IGBT模块,分别进行了温度循环试验和介质耐电压试验,对比4种IGBT模块的可靠性差异。结果表明,氮化硅陶瓷基板封装模块温度循环寿命和绝缘性能优于其他材料的陶瓷基板,1 000次循环后介质耐压和外观检验结果合格,DBC基板陶瓷层几何参数与材料是影响可靠性的关键因素。

0 引言

IGBT(Insulated Gate Bipolar Translator,绝缘栅门极晶体管)是一种新型功率半导体器件,集BJT(Bipolar Junction Transistor,双极结晶体管)和MOSFET(Metal-Oxide -Semiconductor Field EffectTransistor,金属氧化物半导体场效应晶体管)的优点于一体,具有高电压、大电流、输入阻抗大、驱动功率小、通断速度快等优点,在导弹伺服电机控制系统、激光武器、歼击机飞控系统等方面应用需求及其旺盛,其可靠性在很大程度上决定了整个装置的可靠性。随着IGBT的工作电压、电流的增加和芯片尺寸不断减小,芯片功率密度急剧增加,散热和可靠性是必须解决的关键问题。陶瓷基板是IGBT模块使用最广泛的关键材料,具有优良的导热性、耐热性、绝缘性、低膨胀系数,适用于铝丝键合。陶瓷覆铜基板由金属线路层和陶瓷层组成,由于陶瓷和金属之间存在较大的热膨胀差异,使用过程中产生的热应力会造成基板开裂失效[3]。裂纹通常发生在材料的应力集中或高应变区域,当经历足够多的循环次数之后,裂纹在材料的应力集中或高应变处萌生,在循环荷载的进一步作用下,裂纹发生扩展,直至材料完全断裂。因此,对陶瓷基板耐热循环可靠性研究具有重要意义。

1 陶瓷基板材料现状

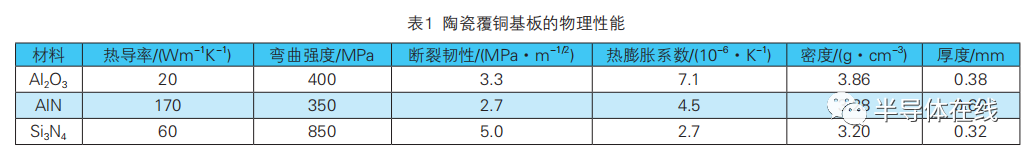

IGBT模块DBC(Direct Bonding Copper,陶瓷覆铜板)材料主要有三种,分别是氧化铝陶瓷基板、氮化铝陶瓷基板和氮化硅陶瓷基板[4],表1列出了三种基板材料的性能。

Al2O3是最为常用的材料,具有绝缘性好、化学稳定性好、力学性能好的特点,工艺相对成熟,成本较低,但Al2O3导热系数低,热膨胀系数与半导体芯片(Si一般为2.8×10-6·K-1)的热膨胀系数不太匹配,适用于中、低功率IGBT模块。

AlN热导率高,约为Al2O3的6倍,热膨胀系数与半导体芯片较为匹配,但在其表面直接覆铜的难度较大,成本约为Al2O3的4倍,AlN在较高温度和较大湿度下可能会分解为水合氧化铝,抗弯强度和断裂韧性都相对较低,导致焊接后在热循环过程中易于开裂,影响整个功率模块的可靠性,适合大功率IGBT模块。

Si3N4的热膨胀系数与半导体芯片最为匹配,机械性能是Al2O3和AlN的2倍以上,热导率是Al2O3的2.5倍以上,高温轻度高,抗热震性优良,成本约为Al2O3的2.5倍,对于大功率IGBT模块,氮化硅是目前最优的材料。

2 温度循环试验

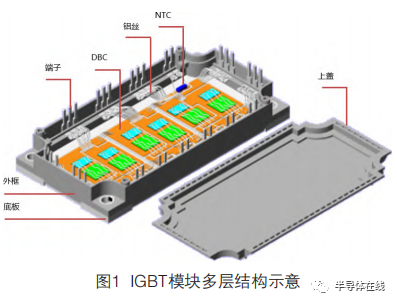

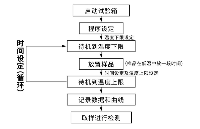

650 V/200 A IGBT模块的内部结构如图1所示。

为确保IGBT通过JM2级考核要求,需要对IGBT的可靠性进行评估,目前普遍采用的方法是温度循环试验]。通过温度冲击试验箱对IGBT 进行整体加热和冷却,使整个模块产生温度变化。按照GJB128A《半导体分立器件试验方法》的要求,温度范围-55~150 ℃,转移时间不超过1 min,保持时间不应少于10 min。IEC60749-25《半导体器件 机械和气候变试验 第25部分:温度循环》中要求保持时间应≥15 min。因此,温度循环试验保持时间加严至30 min,用于验证陶瓷基板的可靠性。

2.1 试验目的

确定IGBT忍耐极限高温与极限低温等能力及交替暴露到这种极限温度下,不同陶瓷基板对IGBT绝缘耐压能力的影响,以及IGBT在恶劣使用及贮存条件下随着时间呈现出相应的失效现象。试验仪器为温度冲击试验箱,如图2所示。

2.2 试验条件

试验前确认设备温箱在校准有效期内,以保证试验结果的有效性。模块的放置应满足不阻碍试验腔体内空气的流动。试验温度条件为-55~150 ℃,保持时间30 min,共计1 000次循环,其中热区与冷区之间的转移时间不应该超过1 min。试验结束后,绝缘耐压测试应该在8 h以内进行方可有效。

2.3 失效机制

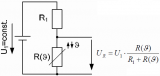

陶瓷基板为铜-陶瓷-铜组成的双材料三层结合结构,在温度循环试验过程中,当基板整体均匀地受到随时间变化的温度载荷时,由于铜和陶瓷热膨胀系数不匹配以及变形约束的存在而导致界面出现应力集中,尤其是在界面的几何突变处(通常称之为奇异点)。当外部温度载荷150 ℃时陶瓷基板上铜层将发生塑形变形,在温度循环过程中铜层的塑性变形积累较大,铜层-陶瓷界面的几何突变处会产生应力集中;由于界面端处的应力奇异性较弱,当界面处出现应力集中时,结合材料的破坏将从应力集中地位置开始,从而萌生裂纹。同时陶瓷基板在制造过程中经历上1 066 ℃到室温的较大差异,基板存在一定残余应力,这将导致裂纹萌生后偏离原裂纹方向而向陶瓷母材中扩展,发生破坏;此外,陶瓷通过粉末烧结而成,存在极微小的裂纹或空洞等固有缺陷,这些固有缺陷也会作为陶瓷母材的薄弱处而诱使裂纹超缺陷方向扩展。裂纹在扩展一定长度后沿平行于界面的方向继续扩展,最终导致基板完全断裂。具体的失效模式如图3所示,即铜层边缘或几何突变处萌生裂纹,裂纹向陶瓷层中扩展而最终导致陶瓷层断裂。

采用AlN、Si3N4、Al2O3掺9%锆、Al2O3四种陶瓷基板共20只IGBT模块进行500次(JM2级)、1 000次(JM3级)温度循环试验,试验前对模块进行绝缘耐压测试,第100次进行绝缘耐压测试,100次后每间隔50次进行绝缘耐压测试,直至1 000次为止,试验模块实物如图3所示。

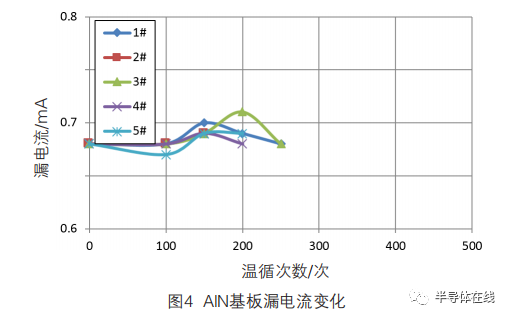

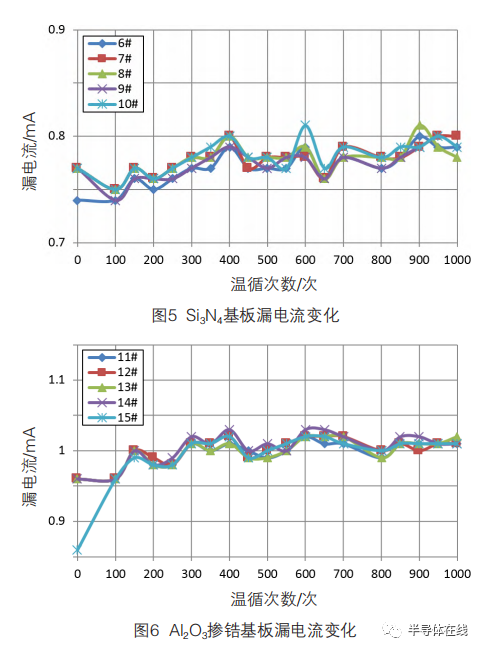

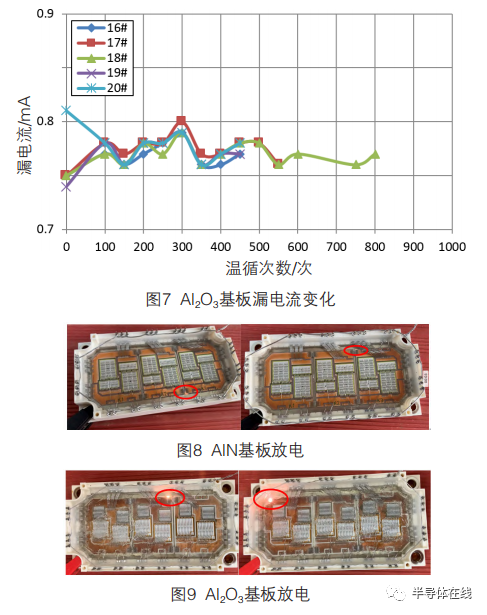

AlN基板在第200次出现1只模块绝缘耐压不合格,第250次有2只模块绝缘耐压不合格,第300次又有2只模块绝缘耐压不合格,至此5只模块绝缘耐压均不合格。第500次出现3只Al2O3模块绝缘耐压不合格。Si3N4、Al2O3(掺9%锆)陶瓷基板1 000次温度循环后绝缘耐压全部合格,陶瓷基板的漏电流变化如图4~图7所示,图8、图9分别为AlN、Al2O3基板放电情况。证明了陶瓷基板裂纹扩展理论分析的合理性,AlN的可靠性不如Si3N4、Al2O3的,Al2O3的可靠性不如Si3N4的。

3 仿真

以650 V/200 A IGBT模块为研究对象,使用ANSYS有限元对不同陶瓷基板的稳态温度场进行仿真分析,对比不同基板的热阻,提供最佳导热方案。

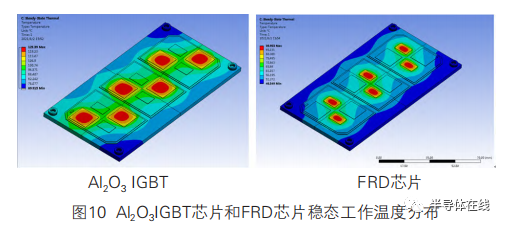

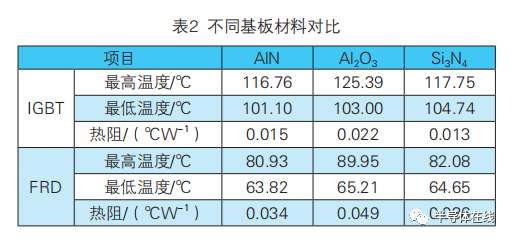

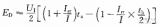

如图10所示,在功率和换热条件相同的情况下,使用Al2O3的IGBT模块稳态工作的最高温度125.39 ℃,对应底部温度为103.00 ℃,热阻为0.022 ℃/W。FRD芯片稳态工作时的最高温度89.95 ℃,对应底部温度为65.21 ℃,热阻为0.049 ℃/W。

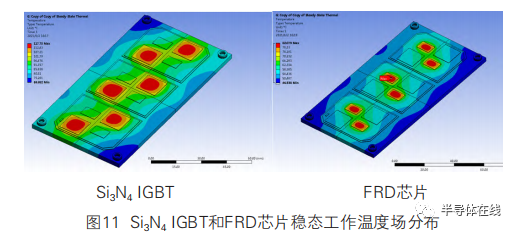

如图11所示,在功率和换热条件相同的情况下,使用Si3N4的IGBT模块稳态工作的最高温度117.75 ℃,对应底部温度为104.74 ℃,热阻为0.013 ℃/W。FRD芯片稳态工作时的最高温度82.08 ℃,对应底部温度为64.65 ℃,热阻为0.036 ℃/W。

如图12所示,在功率和换热条件相同的情况下,使用AlN的IGBT模块稳态工作的最高温度116.76 ℃,对应底部温度为101.10 ℃,热阻为0.015 ℃/W。FRD芯片稳态工作时的最高温度80.93 ℃,对应底部温度为63.82 ℃,热阻为0.034 ℃/W。

表2给出不同陶瓷材料的IGBT结构和热阻的对比,可以看到AlN和Si3N4的热阻相当,Al2O3的导热性能相对较差、热阻值较高。

4 结论

本文选用650 V/200 A IGBT模块进行了温度循环试验,根据试验结果得到结论:

1)陶瓷基板的失效在温度循环试验过程中出现在基板棱边处靠近钎焊界面的陶瓷一侧。

2)考虑实际加工氮化铝基板比氮化硅基板厚一倍,应用ANSYS有限元建立不同DBC热阻的模型,计算结果表明氮化铝基板热阻与氮化硅基板一致。

3)氮化硅陶瓷覆铜板性能最优,高可靠IGBT模块应采用氮化硅作为基板材料。

-

IGBT

+关注

关注

1268文章

3831浏览量

249793 -

场效应晶体管

+关注

关注

6文章

365浏览量

19568 -

陶瓷基板

+关注

关注

5文章

215浏览量

11470

原文标题:高可靠IGBT模块温度循环及绝缘特性分析

文章出处:【微信号:智享新动力,微信公众号:智享新动力】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

IGBT的模块温度循环及绝缘特性分析

IGBT的模块温度循环及绝缘特性分析

评论