摘要:

通过控制单一变量的试验方法,研究了金丝变形度、超声功率、超声时间和键合压力等参数对自动键合一致性和可靠性的影响,分析了每个参数对自动键合的影响规律,给出了自动键合参数的参考范围。通过正交试验方法,优化了键合参数组合,并进行试验验证。给出了不同基材自动键合的参数参考范围,对自动键合工艺具有一定的指导意义。

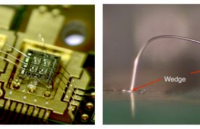

引线键合实现了微电子产品优良的电气互连功能,在微电子领域应用广泛。自动引线键合技术作为一种先进的引线键合技术具有绝对优势。自动键合技术是自动键合机执行相应的程序,自动完成引线键合过程。自动键合具有可控化、一致性好和可靠性高等优势。

随着电子封装技术的不断发展,微波组件正在不断向小型化、高密度、高可靠、高性能和大批量方向发展,对产品的可控化、高一致性、高可靠性和生产的高效率都提出了更高的要求,顺应发展趋势实现自动化生产已成为一种趋势。所以,对自动化键合工艺的研究和优化是非常有必要的。

1 自动金丝键合特点

自动键合技术是键合机执行相应的程序,自动完成引线键合过程。键合程序的编制包括图像识别点设置、键合线设置、键合参数设置和程序优化。自动键合工艺过程包括图像识别和键合。自动键合具有以下特点:

a)键合线长度、弧度、尾丝长度、弧高和键合参数等可编程控制;

b)深腔键合能力达13 mm;

c)静态和动态压力控制精度可达±1 cN;

d)弧高控制70~20 mm,精细间距40 μm;

e)连续实时监控键合质量;

f)键合一致性好,效率高。

2 试验方法

基于HESSE-BJ820自动键合机,采用延展率1%~4%、金质量分数99.99%、直径25 μm的金丝,TCLHE-1/16-1-45-CG-2020-M型劈刀,选取陶瓷基板为键合基板样品,热台温度设定为110 ℃。选定金丝变形度、超声功率、超声时间和键合压力等键合参数作为试验的控制变量,采用控制单一变量的方法进行试验设计。通过镜检和拉力测试等方法分析不同参数对自动键合形貌、一致性和可靠性的影响规律。

设计正交试验,得到优化的自动键合参数组合,并进行试验验证。通过镜检和拉力测试等方法进行试验分析,统计分析试验数据,得出均值、标准方差和 C PK 等值,对键合一致性和可靠性进行评估。

3 试验与结果分析

3.1 自动键合参数的影响

3.1.1 金丝变形度对键合的影响

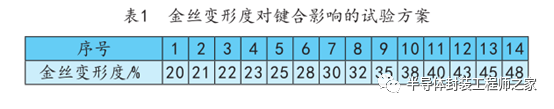

根据经验值,将超声功率设定为20%,超声时间设定为100 ms,键合压力设定为0.18 N,对金丝变形度进行单一变量研究。根据已有经验,确定试验范围,在所选范围内确定14个数值,每个值对应键合5根丝,对其进行试验和分析。试验方案见表1。

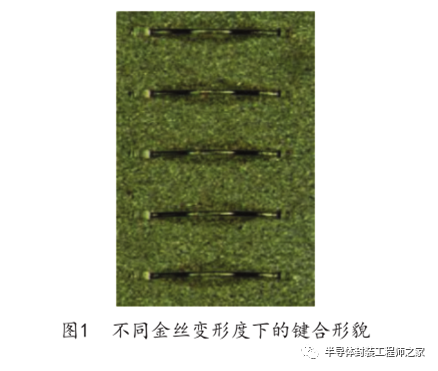

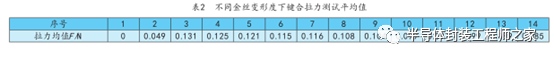

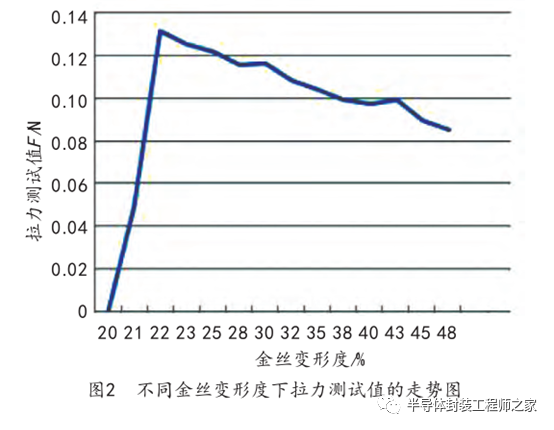

按照以上参数和方案进行自动键合,通过镜检和拉力测试等方法分析金丝变形度对自动键合的影响。分别使用60倍和200倍光学显微镜对键合金丝结果和键合点的形貌进行镜检,发现金丝变形度为20%(自动键合机允许的最低值)时,金丝没有键合上;金丝变形度为21%时,有3根引线脱键;其余键合金丝和键合点形貌都正常,且满足键合标准,如图1所示。使用Dag-4000拉力测试仪对键合好的金丝进行100%(没有键合上的和脱键的除外)的拉力测试,每组取其平均值,结果见表2。不同金丝变形度下,拉力测试值的走势如图2所示。

通过以上数据分析得出:金丝变形度太小(允许的最低值为20%)<22%时,会导致键合不上或者键合点脱键;当金丝变形度>22%时,键合强度会随着金丝变形度的增大而减小,金丝变形度过大,会造成键合点根部受损。

根据实际经验,一般陶瓷基板上金丝键合金丝变形度都控制在25%~48%的范围内。由以上结果可知,在此范围内,金丝和键合点的形貌都符合实际要求,键合强度也满足要求。

3.1.2 超声功率对键合的影响

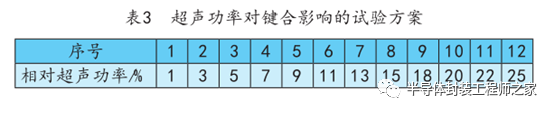

根据经验值,将金丝变形度设定为42%,超声时间设定为100 ms,键合压力设定为0.18 N,对超声功率进行单一变量研究。根据已有经验,确定试验范围,在所选范围内确定12个数值,每个值对应键合5根丝,对其进行试验和分析。试验方案见表3。

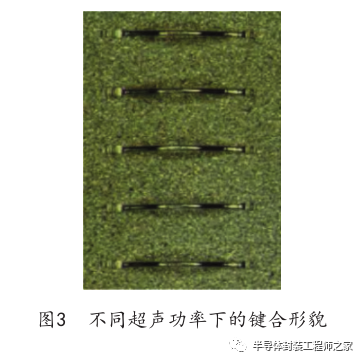

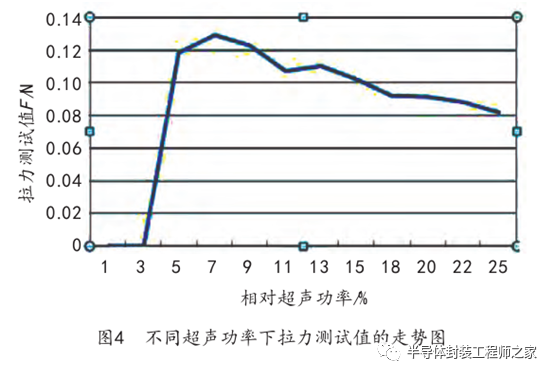

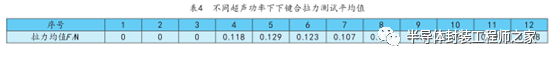

按照以上参数和方案进行自动键合,通过镜检和拉力测试等方法分析超声功率对自动键合的影响。分别使用60倍和200倍光学显微镜对键合金丝结果和键合点的形貌进行镜检,发现相对超声功率在1%~5%的范围内时,金丝没有键合上;相对超声功率>5%时,键合金丝和键合点形貌都正常,且满足键合标准,如图3所示。使用Dag-4000拉力测试仪对键合好的金丝进行100%(没有键合上的除外)的拉力测试,每组取其平均值,结果见表4。不同超声功率下,拉力测试值的走势如图4所示。

通过以上数据分析得出:超声功率太小,当相对超声功率<5%时,会导致键合不上;当相对超声功率>5%时,键合金丝和键合点形貌都满足要求;相对超声功率在5%~7%范围内,金丝键合强度会随着超声功率的增大而增大;当相对超声功率>7%时,键合强度基本是随着超声功率的增大而减小;根据超声功率变化的间距,和其所对应的键合强度的变化,可以看出,超声功率对键合的影响很大。

根据实际经验,一般陶瓷基板上金丝键合相对超声功率都控制在9%~20%的范围内。由以上结果可知,在此范围内,金丝和键合点的形貌都符合实际要求,键合强度也满足要求。

3.1.3 超声时间对键合的影响

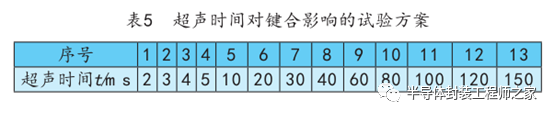

根据经验值,将金丝变形度设定为42%,相对超声功率设定为20%,键合压力设定为0.18 N,对超声时间进行单一变量研究。根据已有经验,确定试验范围,在所选范围内确定13个数值,每个值对应键合5根丝,对其进行试验和分析。试验方案见表5。

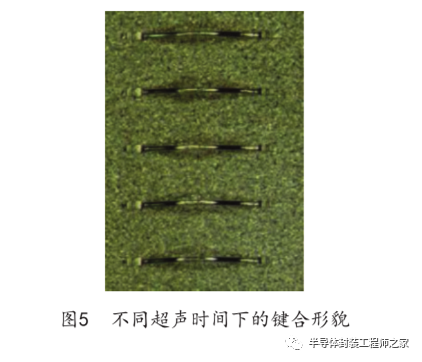

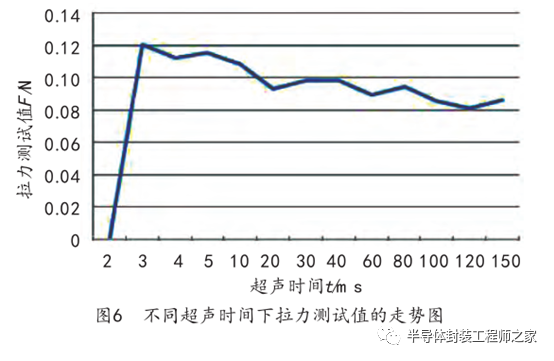

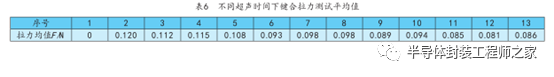

按照以上参数和方案进行自动键合,通过镜检和拉力测试等方法分析超声时间对自动键合的影响。分别使用60倍和200倍光学显微镜对键合金丝结果和键合点的形貌进行镜检,发现超声时间为2 ms(自动键合机允许的最低值)时,金丝没有键合上;超声时间>3 ms时,键合金丝和键合点形貌都正常,且满足键合标准,如图5所示。使用Dag-4000拉力测试仪对键合好的金丝进行100%(没有键合上的除外)的拉力测试,每组取其平均值,结果见表6。不同超声时间下,拉力测试值的走势如图6所示。

通过以上数据分析得出:超声时间太小(允许的最小值为2 ms),会导致键合不上;当超声时间>3 ms时,键合金丝和键合点形貌都满足要求,金丝键合强度会随着超声时间的增大而减小。根据超声时间变化的间距,和其所对应的键合强度的变化,可以看出,超声时间对键合的影响不是很大,超声时间在很大的变化范围内,键合强度变化基本成平缓态势。

根据实际经验,一般陶瓷基板上金丝键合的超声时间都控制在10~80 ms的范围内。由以上结果可知,在此范围内,金丝和键合点的形貌都符合实际要求,键合强度也满足要求。

3.1.4 键合压力对键合的影响

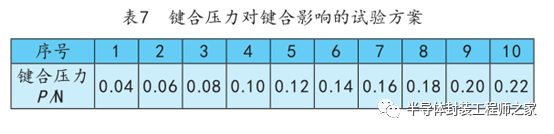

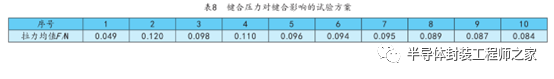

根据经验值,将金丝变形度设定为42%,相对超声功率设定为20%,超声时间设定为100 ms,对键合压力进行单一变量研究。根据已有经验,确定试验范围,在所选范围内确定10个数值,每个值对应键合5根丝,对其进行试验和分析。试验方案见表7。

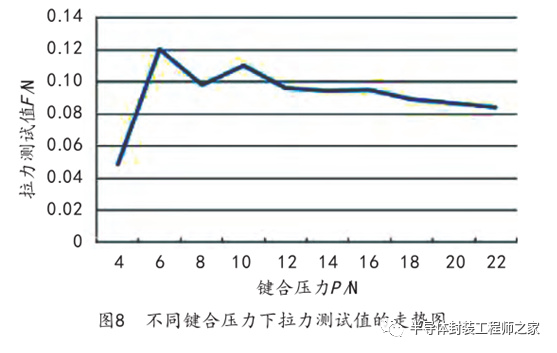

按照以上参数和方案进行自动键合,通过镜检和拉力测试等方法分析键合压力对自动键合的影响。分别使用60倍和200倍光学显微镜对键合金丝结果和键合点的形貌进行镜检,发现键合压力为0.04 N时,金丝有两根脱键;键合压力>0.06 N时,键合金丝和键合点形貌都正常,且满足键合标准,如图7所示。使用Dag-4000拉力测试仪对键合好的金丝进行100%(脱键的除外)的拉力测试,每组取其平均值,结果见表8。不同键合压力下,拉力测试值的走势如图8所示。

通过以上数据分析得出:键合压力太小<0.06 N,会导致键合不上或者脱键;当键合压力>0.06 N时,金丝键合和键合点形貌都满足要求,金丝键合强度基本上会随着键合压力的增大而减小。根据键合压力变化的间距和其所对应的键合强度的变化,可以看出,键合压力在一定的范围内0.12~0.18 N,键合强度变化基本成平缓态势。

根据实际经验,一般陶瓷基板上金丝键合压力都控制在0.08~0.18 N的范围内。由以上结果可知,在此范围内,金丝和键合点的形貌都符合实际要求,键合强度也满足要求。

4 参数优化

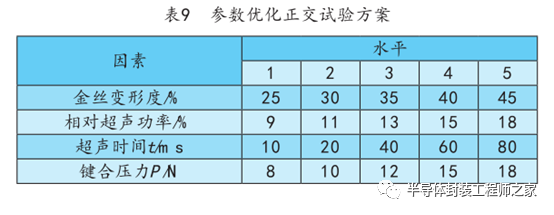

在以上试验的基础上,设计正交试验,来优化陶瓷基板上自动键合的工艺参数。由于只单一优化陶瓷基板上自动键合的参数,所以选择在如上所述的陶瓷基板表面键合且键合第一点与第二点的参数设置相同。首先采用4因素5水平的正交试验方法,试验方案见表9。

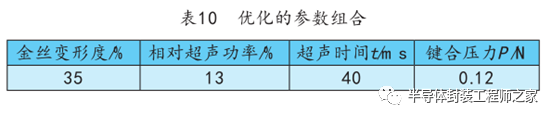

根据以上试验方案,匹配各参数,每组键合20根丝,通过镜检和拉力测试等方法分析键合的一致性和可靠性。通过试验得出以下最佳参数组合,见表10。

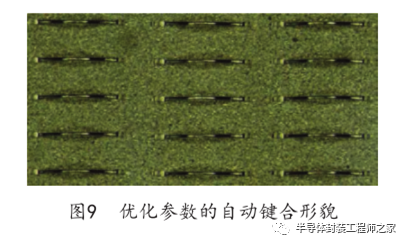

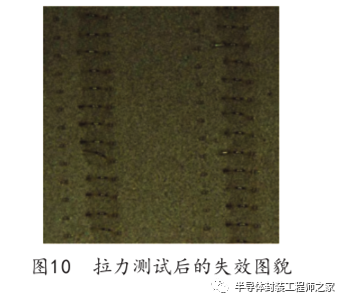

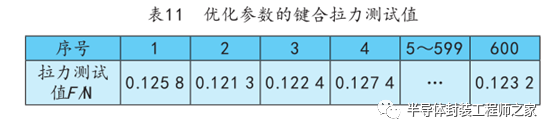

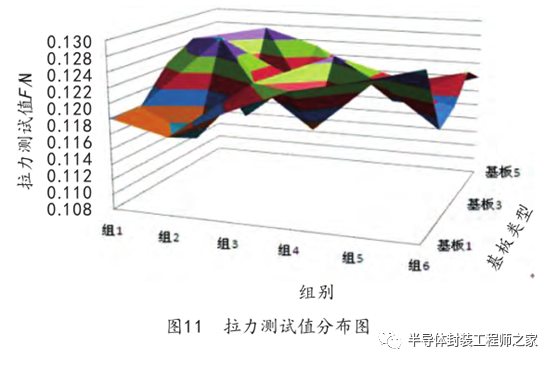

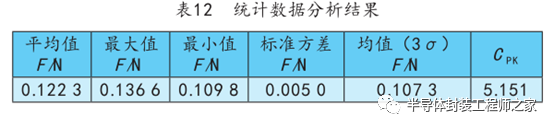

通过试验验证以上参数组合。根据以上参数进行设置,自动键合600根丝,通过镜检、拉力测试和C PK 值等测算来分析键合的形貌、一致性和可靠性。分别使用60倍和200倍光学显微镜对键合金丝结果和键合点的形貌进行镜检,发现键合金丝和键合点形貌都一致良好,且满足要求,如图9所示。使用Dag-4000拉力测试仪对键合好的金丝进行100%的破坏性拉力测试实验,结果发现,失效模式基本一致,如图10所示,且拉力测试值分布均匀,一致性好,见表11。拉力数据分布曲面图更加直观地表示出了拉力数据的分布,如图11所示。

为了进一步验证,做了数据的统计分析。根据统计数据分析得出,拉力测试值的平均值、最大值、最小值、标准方差、均值和 C PK 等值见表12。

通过以上数据分析得出,键合拉力测试值分布在0.109 8~0.136 6 N范围内,平均值为0.122 3 N,都满足要求。根据 C PK 值的判断标准, C PK 值越大表示品质越佳, C PK >2.0为A ++ 级,可见键合状态稳定,一致性好。同时数据呈标准方差为0.005 N,均值为0.107 3 N的正态分布,且过程控制可以达到3 σ 的水平,受控概率为99.73%,可以看出拉力测试值分布均匀,状态稳定。

5 结论

1)陶瓷基板上自动金丝键合,金丝变形度太小(允许的最低值为20%)<22%时,会导致键合不上或者键合点脱键;当金丝变形度>22%时,键合强度会随着金丝变形度的增大而减小,金丝变形度太大,会造成键合点根部受损。

2)陶瓷基板上自动金丝键合,相对超声功率太小<5%时,会导致键合不上;当超声功率>5%时,金丝键合和键合点形貌都满足要求;相对超声功率在5%~7%范围内,金丝键合强度会随着超声功率的增大而增大;当相对超声功率>7%时,键合强度基本是随着超声功率的增大而减小;超声功率对键合的影响较大。

3)陶瓷基板上自动金丝键合,超声时间太小(允许的最小值为2 ms),会导致键合不上;当超声时间>3 ms时,金丝键合和键合点形貌都满足要求,金丝键合强度会随着超声时间的增大而减小。超声时间对键合的影响较小,超声时间在很大的变化范围内,键合强度变化基本成平缓态势。

4)陶瓷基板上自动金丝键合,键合压力太小<0.06 N时,会导致键合不上或者脱键;当键合压力>0.06 N时,金丝键合和键合点形貌都满足要求,金丝键合强度基本上会随着键合压力的增大而减小。键合压力在一定的范围内0.12~0.18 N,键合强度变化基本成平缓态势。

5)通过正交试验得出陶瓷基板上自动金丝键合的优化参数,键合形貌好,一致性高。拉力测试值分布在0.109 8~0.136 6 N范围内,平均值为0.122 3 N。根据 C PK 值的判断, C PK >2.0为A ++ 级,可见键合状态稳定,一致性好。根据标准方差、均值和西格玛可以看出,拉力测试值分布均匀,状态稳定。

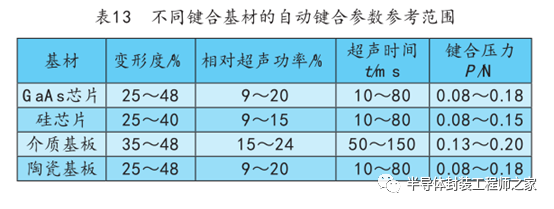

在实际生产中,不同的基材对应不同的键合参数。根据本文的试验方法进行了大量试验,结合日常生产实际经验,给出不同键合基材的自动键合参数的参考范围见表13。

6 结束语

本文研究了陶瓷基板上自动键合各参数对键合形貌、一致性和可靠性的影响,也通过正交试验给出了优化参数组合。在实际工作中要根据实际情况,综合其他各种因素,如原材料、劈刀、温度和前道工序工艺等都会对自动键合造成影响。所以,要根据试验,采取最优化组合,从而提高键合的可靠性和一致性。

审核编辑:刘清

-

显微镜

+关注

关注

0文章

597浏览量

23397 -

陶瓷基板

+关注

关注

5文章

223浏览量

11579 -

拉力测试仪

+关注

关注

0文章

15浏览量

6807

原文标题:自动金丝键合参数的影响及其优化

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

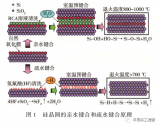

晶圆键合中使用的主要技术

键合线等效电阻的IGBT模块老化失效研究

铜混合键合的发展与应用

键合铜丝的研究及应用现状

金丝键合工艺温度研究:揭秘键合质量的奥秘!

引线键合的基础知识

陶瓷基板上自动键合各参数对键合形貌的影响研究

陶瓷基板上自动键合各参数对键合形貌的影响研究

评论