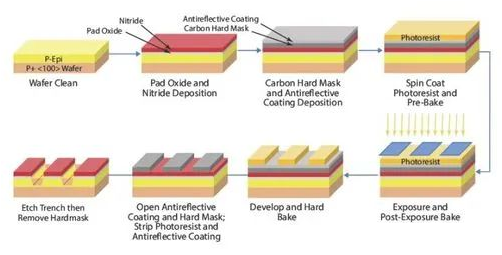

刻蚀工艺基础

刻蚀速率

刻蚀速率是测量刻蚀物质被移除的速率。由于刻蚀速率直接影响刻蚀的产量,因此刻蚀速率是一个重要参数。通过测量刻蚀前后的薄膜厚度,将差值除以刻蚀时间就能计算出刻蚀速率:

刻蚀速率=(刻蚀前厚度-刻蚀后厚度)/刻蚀时间

对于图形化刻蚀,刻蚀速率可以通过扫描电子显微镜(SEM)直接测量出被移除的薄膜厚度。

问题:如果热氧化层的厚度为5000A,经过30s等离子体刻蚀后,厚度变为2400A,求刻蚀速率。

答:刻蚀速率=(5000A-2400A)/0.5min=2600A/0.5min

=5200A/min

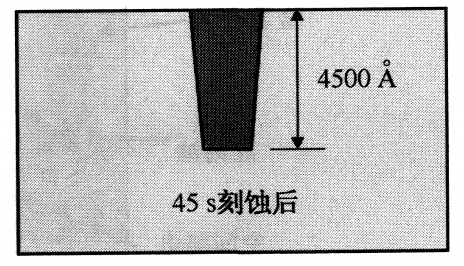

问题:下图显示了BPSG接触窗口的刻蚀轮廓,求刻蚀速率。

答:刻蚀速率=4500A/(45/60)min=4500A/0.75min

=6000A/min。

刻蚀的均匀性

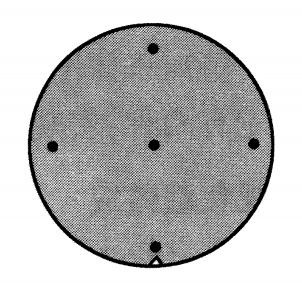

刻蚀过程重要的一点是要求整个晶圆必须有一个均匀的刻蚀速率,或好的晶圆内(WithinWafer,WIW)均匀性,以及高的重复性,好的晶圆对晶圆均匀性。通常均匀性由测量刻蚀前后晶圆的特定点厚度,并计算这些点的刻蚀速率得出。若它们是x1、x2、xN,其中N表示数据点的总数。

问题:利用五点测量法计算NUm(见下图):

刻蚀前:3500A,3510A,3499A,3501A,3493A

刻蚀60s后:1500A,1455A,1524A,1451A,1563A

答:刻蚀速率为:2000A/min,2055A/min,1975A/min,

2055A/min和1930A/min。

平均刻蚀速率为:2003A/min

NUm=(2055-1930)/(2x2003)=3.12%

当与代理商或客户交易时,均匀性的定义很重要,因为不同的定义将产生不同的结果。

刻蚀选择性

图形化刻蚀通常包含三种材料:光刻胶、被刻蚀的薄膜及衬底。刻蚀过程中,这三种材料都会受刻蚀剂的化学反应或等离子体刻蚀中离子轰击的影响。不同材料之间的刻蚀速率差就是所谓的选择性。

选择性是指不同材料之间的刻蚀速率比率,特别是对于要被蚀刻的材料和不被移除的材料。

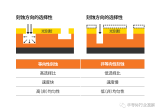

比如,当刻蚀栅电极时(见下图),光刻胶作为刻蚀屏蔽层而多晶硅是被刻蚀的材料。由于等离子体刻蚀难免会刻蚀到光刻胶,所以必须有足够高的多晶硅对光刻胶的选择性以避免刻蚀完成前损失过多的光刻胶(PR)。多晶硅下方是厚度为15〜100A的超薄栅氧化层。这个工艺过程中,多晶硅对氧化物的选择性必须非常高,才能避免多晶硅过刻蚀中穿透栅氧化层。

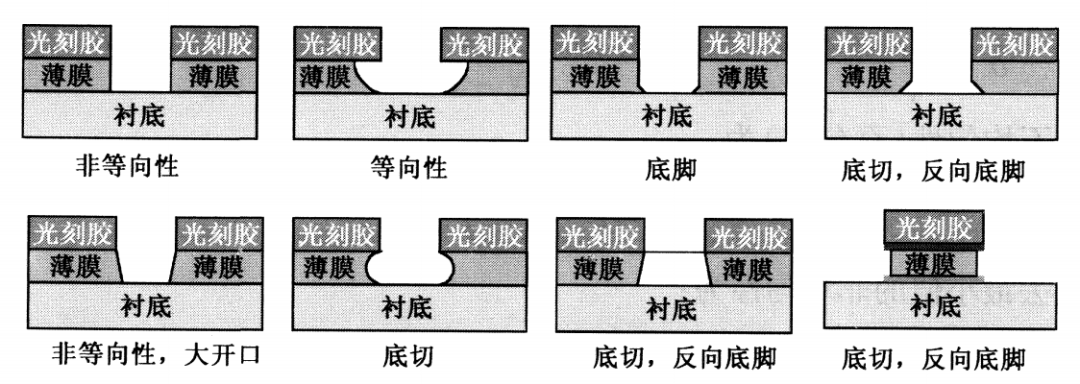

刻蚀轮廓

刻蚀的最重要特征之一就是刻蚀轮廓,它将影响沉积工艺。下图显示了不同的刻蚀轮廓。一般利用扫描式电子显微镜(SEM)观察刻蚀轮廓。

垂直轮廓是最理想的刻蚀图形,因为它能将PR上的图形转移到下面的薄膜而不造成任何CD损失。许多情况下,尤其是接触窗和金属层间接触窗孔刻蚀,使用非等向性且略微倾斜的轮廓较好,这样刻蚀窗口的张角较大,使后续的钨CVD能够容易填充而不留空隙。

单纯的化学刻蚀具有等向性轮廓,在光刻胶下产生底切效应并造成CD损失。底切轮廓是由于反应式离子刻蚀(RIE)过程中过多的蚀刻气体分子或过多的离子散射到侧壁上造成的,RIE结合了物理和化学刻蚀。轮廓底切效应很容易造成后续的沉积过程并在填补空隙或空洞时产生间隙。

另外,“I”字形轮廓的形成是因为夹心式薄膜的中间层使用了错误的刻蚀化学试剂形成的。

审核编辑:刘清

-

晶圆

+关注

关注

52文章

4909浏览量

127968 -

SEM

+关注

关注

0文章

219浏览量

14437 -

电子显微镜

+关注

关注

1文章

92浏览量

9846 -

CVD

+关注

关注

1文章

72浏览量

10736

原文标题:半导体行业(一百五十三)之刻蚀工艺(二)

文章出处:【微信号:FindRF,微信公众号:FindRF】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

芯片制造的刻蚀工艺科普

【新加坡】知名半导体晶圆代工厂招聘资深刻蚀工艺工程师和刻蚀设备主管!

PCB工程设计,工艺流程基础知识

刻蚀工艺的参数有哪些

刻蚀工艺基础知识简析

刻蚀工艺基础知识简析

评论