到 2025 年,预计道路上所有车辆中有 10% 将由电池供电,而目前这一比例还不到 2%。 随着这种爆炸性增长,将电池制造设备快速推向市场的压力越来越大。但是,电池制造商要当心:如果您知道什么对您有益,请不要使用低性能设备偷工减料。

电动汽车实际上只和为它们供电的电池一样好。ADI一直在屋顶上大喊电池化成和测试(BFT)是电池生产中最关键的阶段,制造商应该开始寻求满足电动汽车市场即将永不满足的胃口。

投资BFT就是投资你的品牌

我们都知道电动汽车的平均成本可能令人瞠目结舌,因为中档特斯拉会让你回到大约 60 万美元。但是您知道吗,电动汽车总成本的40%来自电池?此外,仅电池精加工阶段就可能占电池成本的 20%。哎呀!电动汽车最大的方面,真的是E!

为什么电池这么贵?再一次,你从他们身上得到了你投入的东西。老话垃圾输入,垃圾输出(家庭友好版!)在这里适用。仅BFT过程就可能是一个极其缓慢的过程,涉及多次充电和放电以激活电池的化学成分(可能长达两天才能完成)。但绝对有必要为日常使用的严酷条件准备电池,并确保其可靠性和质量。

电池制造商明智地了解投资BFT对其整体品牌成功的影响。正如历史所表明的那样,建立一个品牌需要数年时间,而拆除它需要瞬间(就像一个糟糕的电池)。

现在齐心协力:BFT 的整体方法

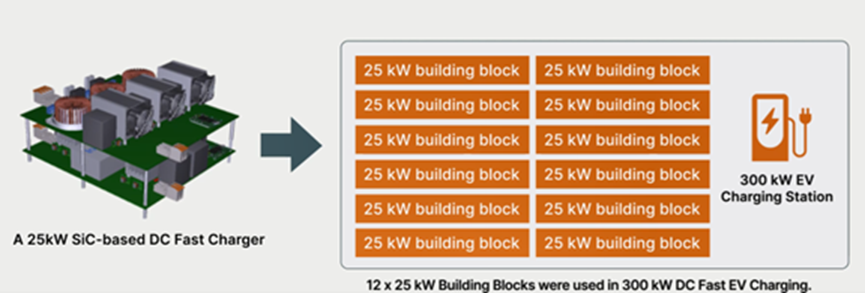

为了减少电池的贴纸冲击,制造商应采取整体的“生态系统范围”方法,并利用系统级专业知识来减少整体电池测试电路的占用空间,同时增加通道数量。重要的是要注意,两者都必须在保持电池化成和测试测量的准确性、精度、可靠性和速度的同时完成,以确保满足安全性、性能和可靠性要求。

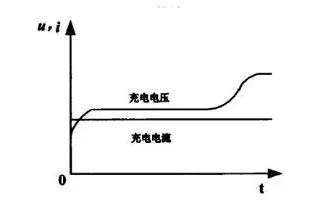

这不是一件容易的事。电池化成和测试需要密切监控电源循环期间使用的电流和电压曲线,以防止电池过度充电和充电不足。这确保了测试过程中的安全性,同时也最大限度地延长了电池寿命,从而大大降低了最终用户的总体拥有成本。

更重要的是,制造商应该利用系统级的专业知识,而不仅仅是复杂的组件和构建模块。与ADI公司合作时,他们可以访问系统架构的参考设计,这些设计更容易采用,上市速度比尝试自行开发BFT系统快3-4倍。

同样重要的是要知道,BFT期间系统级的高精度使电源架构能够跨多个电池进行能量回收。因此,制造商可以创造以前无法获得的效率,扩大产量,并最终减少浪费/增加成本节约,并使电池生产更具成本效益。

因此,虽然电动汽车电池的平均使用寿命可能为 10-20 年,但那些经过精密 BFT 严格考验的电池更有可能在 2040 年看到,而不是它们测试较少的竞争对手。

审核编辑:郭婷

-

电动汽车

+关注

关注

156文章

12076浏览量

231188 -

电池

+关注

关注

84文章

10566浏览量

129563

发布评论请先 登录

相关推荐

为什么电池化成和测试对电动汽车至关重要

为什么电池化成和测试对电动汽车至关重要

评论