对企业来说,时间就是金钱,所有企业都在极力避免因生产延误而导致的金钱损失。在当今竞争激烈的全球经济中,人们越来越认可这一说法,在设备保养、设备维护和设备运行方面更是如此。当工厂的设备因突发故障处于长时间停机状态,如果问题不能被及时解决,工厂所需支付的成本可能会螺旋式上升。

非计划停机带来巨大损失

数据显示,英国企业每年因设备停机损失1800亿英镑。在北美企业,这一数据上升到了7000亿美元。根据万顺伯恩在2017年发表的一项全球研究,在英国、美国、法国和德国,设备非计划停机每小时会产生约260,000美元的成本。

此外,该研究发现70%的公司缺乏判断设备何时需要维护、升级或更换的能力,并且82%的企业在过去三年中至少经历过一次设备非计划停机。

换句话说,企业必须加大对能够提高MRO效率、最大限度减少停机时间相关技术的投资。在过去MRO(maintenance,repair and Overhaul)是指产品在使用和维护阶段所进行的各种维护、维修、大修等维修服务,现在所说的MRO(Maintenance,Repair,Overhaul and Operation),在过去的基础上增加了产品运行信息、状态监控等运行业务内容,将运行管理也纳入到MRO业务范畴。

现在,有越来越多公司正在研发此类技术,并提供了各种先进的系统和可靠的解决方案,以实现MRO智能化实践,确保完全避免设备非计划停机或将停机时间保持在最低限度。

智能维护管理技术

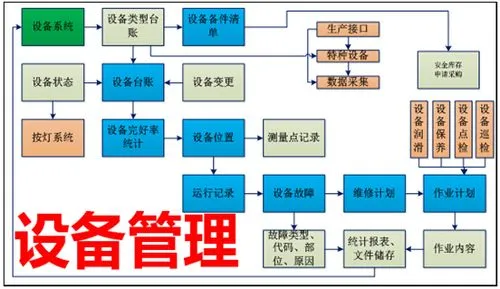

智能维护管理技术是构建MRO体系的基石。虽然不同厂商提供的运用智能维护管理技术的产品形态及大小各有差异,但本质上都是通过提供单个门户来连接企业数据、安排维护工作。

针对设备维护和维修,东智PreMaint采用设备健康管理系统EHM,通过无线传感器部署、云连接和数据分析使企业能够密切跟踪哪些资产、设备或工具表现出日益增加的磨损迹象,对正在老化的部件进行预测性和预防性维护。不仅可以有效避免设备停机,还有助于延长部件的工作寿命。

基于东智PreMaint的自动化控制系统EAP,可以连接生产设备的实时数据流,构建模型副本,实现对生产机台的管理及管制。通过实时掌控设备状况,以便快速向相关系统和团队提供建议。使用 EAP设备自动化系统可以大幅提高生产效率及产品良率并减少相关的生产成本损失。

遵循最佳实践

当然,企业想要实现成功的MRO并不能简单依靠购买一套智能化维护管理系统,并期望它完成剩余的所有工作,企业本身也需要遵循最佳实践。首先,旨在从MRO系统中受益的公司需要采取积极主动的方法,确保负责MRO维护的员工确实在承担他们的责任。

据一项调查发现,在同一家公司内,可以安排多达19个不同的工作角色来负责处理MRO。因此,确保担任这些角色的员工充分了解自己的职责是非常重要的。此外,该调查还显示,13%的公司将其内部MRO处理描述为“糟糕”。根据公司的规模及其内部MRO专业知识的掌握程度,我们也可以选择实施“混合”MRO策略,在内部和外部分担维护责任。

实现成功的MRO另一个关键是备件管理,这对于最大限度地减少停机时间至关重要。这包括监控您的备件库存、确保根据需求及时采购备件。影响备件管理的最常见问题之一是无法在需要时找到零件,因此使用智能维护管理系统跟踪零件是一个明智的选择。PreMaint设备健康管理系统同样支持备件的智能管理。

预测性维护

在大多数情况下,公司使用预防性维护(也称为定期维护)来确保最大限度地减少停机时间。主要是为需要定期关注的企业资产或组件制定定期维护计划。

然而,随着大数据、人工智能和物联网的出现,越来越多的公司开始运用预测性维护。相比于将维护作为一项需定期完成的任务,智能维护管理系统可以运用人工智能技术分析从工厂车间采集的数据,来预测工厂组件或资产何时需要维修,实现预测性维护。

虽然安装和实施成本更高,但从长远来看,预测性维护能比预防性维护为公司节省更多成本。这是因为它仅在检测到可能的故障时才要求维护和维修,而不是定期安排维护。这不仅降低了人工成本,也避免了设备的过度维护。

未来

随着基于人工智能的技术成本被不断压低,预防性维护很可能会成为MRO领域的标配。一份去年9月发布的研究报告预测,到2026年,全球预测性维护市场将从2018年的28亿美元增长到230亿美元。

这一变化将推动企业培训更多员工掌握机器学习和物联网技术,这两项技术在实施预测性MRO系统时是必须的。此外,如果公司希望保持自身处于自动化维护技术的最前沿,他们需要在人工智能和物联技术研发上倾注更多。

来源/本文内容参考KNOWHOW,@设备工程编译,有删改,本文仅用于个人学习交流,如有侵权请联系删改。

审核编辑黄宇

-

智能

+关注

关注

8文章

1707浏览量

117472 -

人工智能

+关注

关注

1791文章

47049浏览量

238031

发布评论请先 登录

相关推荐

为什么工厂要投资设备智能维护管理技术?

为什么工厂要投资设备智能维护管理技术?

评论