1 研究背景

电动汽车用减速器输入轴结合面密封处漏油现象十分普遍,而且漏油现象一直难以得到有效的解决。其原因主要有:油封结构和本身质量问题,如油封结构不合理,缩口处不光滑,不均匀,有残缺失圆。

主动轴凸缘轴颈与油封配合时,由于主动轴高速转动,箱体内压力较高,油封密封不严,润滑油就很容易漏出。

减速器输入轴油封渗漏油现象严重影响产品的外观,造成因缺油而引起的齿轮磨损,提高了消费者的使用成本。输入轴渗漏油现象也大量存在于各轴承和油封之中。电动汽车用减速器输入轴结合面密封处漏油现象十分普遍,而且漏油现象一直难以得到有效的解决,这个问题一直制约着电动汽车的发展。如何对电动汽车用减速器进行改进,解决输入轴漏油现象十分迫切。

2 改进思路

通过对问题进行剖析。大量润滑油随着轴承的运转进入箱体与轴承之间的空隙处,长时间工作后形成的高压润滑油,迫使油封毛粘变形,从而使动密封处出现大的间隙引发渗漏油现象。加之减速器下箱体油槽设计不合理,使得回油不畅通,导致了油压增加,加剧了泄漏的产生。通过以上分析,总结出解决油封渗漏油的解决方案:

1)改进油封结构,使油封抗压搞耐磨损能力加强。

2)改变箱体结构,增加单向泄油孔,使高压润滑油从泄油孔回流工作腔中,从而降低油封附近油压。

3 改进方案

3.1 总体结构图

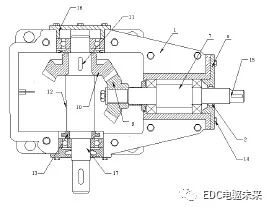

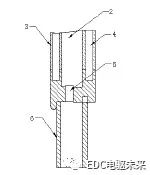

减速器总体设计方案如图1所示,具体实施方案如图2所示。

图1 单级减速器结构图

图2 领圈油封处的结构示意图

3.2 主要技术说明

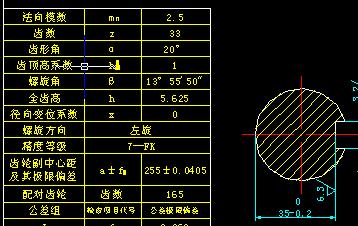

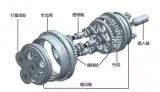

本文设计的电动汽车用单级减速器,其结构如上图4所示、图5所示,包括包括箱体1、领圈油封2、毛毡条3、钢圈4、回油孔5、档油板6、轴承7、第一轴承盖8、小圆锥齿轮9、大圆锥齿轮10、平键11、传动齿轮轴12、毡圈油封13、螺栓14、输入齿轮轴15、第二轴承盖16和输出齿轮轴17。传动齿轮轴12的下端设有输出齿轮轴17,且传动齿轮轴12的下端设有毡圈油封13,有效的防止输出齿轮轴17下端漏油。领圈油封2的一侧设有第一轴承盖8,第一轴承盖8上安装螺栓14,有效进行加固。领圈油封2的一侧设有输入齿轮轴15,进行输入转速,实现变速。传动齿轮轴12的上端设有第二轴承盖16,便于加固以及拆卸维修。

箱体1内部的一侧设有领圈油封2,领圈油封2的边侧设有毛毡条3,且毛毡条3之间设有钢圈4,且领圈油封2的下端设有回油孔5,回油孔5与箱体1的内部连接,且回油孔5下端的一侧连接档油板6,领圈油封2的一侧安装轴承7,且轴承7的一侧连接小圆锥齿轮9,小圆锥齿轮9的一侧与大圆锥齿轮10转动连接,且大圆锥齿轮10的一侧设有平键11,平键11的下端安装传动齿轮轴12,大圆锥齿轮10与传动齿轮轴12连接。

3.3 具体改进措施

1)改进油封结构。领圈油封处的毛毡条内置钢圈,防止毛毡条受热后收缩变形,防止油封的密封处出现大的间隙,有效的防止密封处出现漏油现象。

2)设置回油孔和档油板。当内部油量过高,油液可通过内置的回油孔和档油板引导油液回流,有效的降低密封出的回油压力。避免因为压力过高造成密封处漏油。

通过以上两个措施的改进,使减速器的输入轴渗漏油现象得到有效解决,成功解决了企业中的实际问题。

4 创新点

1)本文所设计的改进油封结构、在油封处的箱体上增设回油孔和挡板,能防止减速器漏油而引起的齿轮磨损。

2)本文设计的改进型减速器构思巧妙、结构简单、成本低。3)可推广到各轴承和油封的运用场合。

5 技术关键和主要技术指标

1)本文所设计圆锥齿轮减速器通过在领圈油封2处的毛毡条3内置钢圈4,有效的防止毛毡条3受热后容易沿着长度方向收缩变形,这可防止领圈油封2的密封处出现大的间隙,有效的防止密封处出现漏油现象。

2)同时在领圈油封2处设置了内置的回油孔5和档油板6,当内部油量过高,油液可通过内置的回油孔5和档油板6回流,有效的降低密封出的回油压力,避免因为压力过高造成密封处漏油,有效的使润滑油回流,降低润滑油聚集以及渗油现象。

-

电动汽车

+关注

关注

156文章

12107浏览量

231409 -

减速器

+关注

关注

7文章

394浏览量

23288

原文标题:电动汽车单级减速器改进方案

文章出处:【微信号:EDC电驱未来,微信公众号:EDC电驱未来】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

汽车减速器工作原理

行星减速器原理pdf

电动汽车优势

造成谐波减速器损坏的原因

一级减速器零件图和装配图

电动汽车单级减速器的改进方案

电动汽车单级减速器的改进方案

评论