便携式和可穿戴电子产品的持续发展,极大加快了多功能性织物在健康检测、无线通信、 移动电源等领域中的广泛应用。特别是基于纤 维的器件,由于其优异的柔性、高强度、多功能性 和易于与现有纺织行业结合的优势,具有较大需求。到目前为止,碳纤维、碳纳米管纤维、金属线和石墨烯纤维已成功应用于金属离子电池、 超级电容器和太阳能电池等纤维状能量转换和存储装置。但是,金属基纤维由于其重量大 和易腐蚀的缺点,使其未来的应用前景受到很大的限制,而碳基纤维因其质轻、耐腐蚀和生物惰性 等优势而越来越获得科研和工业界的重视。

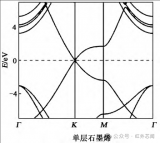

自2004年Novoselov等成功剥离石墨烯以来, 石墨烯作为一种单层碳原子的二维材料,与其它 材料相比具有许多优势,包括高的导热性、导电 性、比表面积、电荷密度、载流子迁移率和机械强 度,这些卓越性能使其具有广泛的应用前景。基于此,石墨烯及其衍生物,包括氧化石墨烯和还原氧化石墨烯(rGO),已被广泛研究用于催化、金属离子电池、超级电容器、抑菌织物、相变材 料和光伏电池等众多领域。从2011年高超教授 团队通过湿法纺丝成功将二维的石墨烯纳米片制备成宏观一维石墨烯纤维以来,科学界对石墨烯 纤维产生了日益浓厚的兴趣。石墨烯纤维作为一种 一维方向组装的宏观石墨烯材料,表现出一系列优 异的物理化学性能,包括高杨氏模量(~400 GPa)、 拉伸强度(~2 GPa)、热导率(~1570 W∙m−1 ∙K−1 )和电 导率(~2 × 107 S∙m−1 ) 。此外,石墨烯纤维表现 出比碳纳米管纤维和碳纤维更好的柔韧性和可编 织性。目前,已报道了多种制备石墨烯纤维的方 法(图1),包括水热法、化学气相沉积法(CVD)湿法纺丝和干纺。

各种功能材料可以通过原位杂化和后处理方式与石墨烯纤维结合,制备的石墨烯基复合纤维凭借其低成本、高电导率、可调比表面积、孔径贡献和易于改性等优点在能量转换和存储器件中表现出巨大的应用潜力,例如超级电容器、金属离子电池、太阳能电池、自供电设备和热电发电机。

鉴于石墨烯纤维制备与应用研究的重要性,本综述主旨在于总结和展望石墨烯基纤维的性能及其在能量转换与存储领域的应用。

首先,本文总结了石墨烯纤维的主要制备方法,包括限域水热法、 CVD法、干法纺丝和湿法纺丝等。随后,又针对石墨烯纤维本身性能的提升策略做了比较和总结。其次,详细介绍了最近关于石墨烯纤维在能量存 储与转换方面的相关应用研究进展,主要包括超级电容器、金属离子电池、太阳能电池、神经微电 极、热电转化、相变纤维等。最后,总结并讨论了目前关于石墨烯纤维的主要挑战,以及提升石墨 烯基纤维型器件的能量转换与存储性能的方向,相信随着材料科学和技术的持续发展,必能加速未来其在可穿戴电子器件等领域的规模化应用。

1制备方式

由于二维石墨烯纳米片表面没有极性官能团,其难以分散到除超强酸(氯磺酸)之外的极性溶剂中。此外,由于石墨烯片层之前强大的范德华力,分散的石墨烯纳米片容易再次发生团聚的现象。因此,石墨烯纳米片难以直接组装成石墨烯纤维。而氧化石墨烯作为石墨烯的衍生物之一,在石墨烯的表面和边缘含有丰富的含氧官能团,包括羟基、羰基和羧基。

因此氧化石墨烯可以分散到常规溶剂中,如水、N,N-二甲基甲酰胺、乙二醇、 N-甲基吡咯烷酮和四氢呋喃,并自发形成液晶相。氧化石墨烯液晶自身高度有序的结构为在液态条件下将石墨烯片组装成石墨烯纤维提供了 一条可行的途径。目前已报道的使用石墨烯(或氧化石墨烯)作为前驱体制造石墨烯纤维的策略主要包括形状限制水热法、CVD法、干膜滚动法、伸扭曲法、化学还原诱导自组装法和湿法纺丝法。本节将重点介绍这几种常用的石墨烯纤维的制备方法,并讨论各种制备方法的优缺点。

011.1 限域水热法

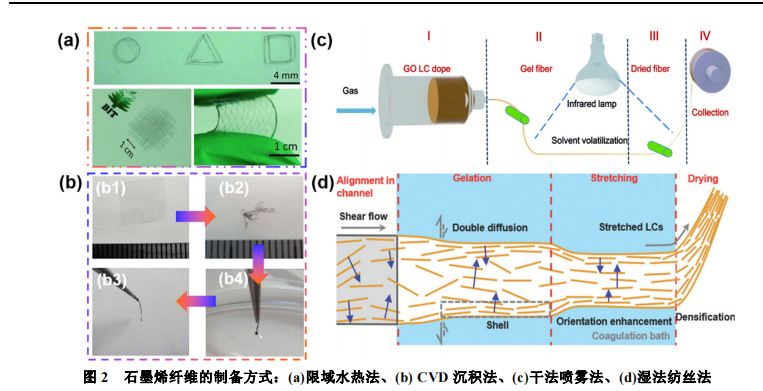

2012年,曲良体教授团队开发了一种制备石墨烯纤维的全新方法。将8 mg∙mL−1 的氧化石墨 烯水溶液注入到直径为0.4 mm的玻璃毛细管中,将 毛细管的两端密封后置于230 °C下处理2 h (图2a)。

由于水热效应可以通过部分消除含氧官能团使氧化石墨烯纳米片沉淀,氧化石墨烯液晶直接收缩成凝胶纤维。而石墨烯纤维的直径和形状可以通 过调节使用的毛细管模具来控制。研究表明该石墨烯纤维具有超低的密度0.23 g·cm−3 、高柔性等特点。此外,后续热处理结果表明其拉伸强度可高达 420 MPa。

此外,该制备方法具有良好的可调节性和兼容性,可以原位加入功能化添加剂,制备功能化的石墨烯复合纤维。例如,Dong等将磁性Fe3O4纳米粒子在超声作用下与氧化石墨烯悬浮液充分混合,然后在石英毛细管中进行水热处理,将Fe3O4 原位掺杂进入石墨烯片的夹层,获得的Fe3O4/石墨烯纤维具有灵敏的磁响应性能。一般而言,水热效应引起的毛细管收缩会导致纤维内部石墨烯片的随机褶皱,从而降低了排列顺序。因此,受限水热法获得的石墨烯纤维的机械强度一般较低。但是,此种具有高孔隙率的褶皱结构也进一步增强了电化学性能,并有利于在储能中的功能化应用。

021.2 CVD法

CVD法一般是通过高温裂解碳基小分子,在催化基底上生长高品质的单层石墨烯或少层石墨烯薄膜,如今在制备柔性和多孔的石墨烯纤维方面也得到了广泛应用。2011年,Li等首先通过CVD方法制备了少层石墨烯薄膜,在进一步刻蚀基底后,将石墨烯薄膜铺展于乙醇表面(图2b)。在表面张力的作用下,薄膜的边缘会逐渐向上卷曲。接着,通过镊子将石墨烯薄膜从乙醇中抽出并随着乙醇的挥发收缩成纤维状结构。该方法无需进一步还原或纯化,所制备的石墨烯纤维显示出超过1000 S∙m−1 的高电导率。

此外,可以通过直接在纤维型催化基底表面直接沉积石墨烯的方式制备石墨烯纤维。例如,Dai等通过在铜纤维表面沉积石墨烯,然后在铁盐中将铜基底刻蚀即可得到中空的石墨烯纤维。测试表明,该石墨烯纤维具有12730 S∙m−1 的超高电导率。而且经过超过1000 次弯曲循环后,石墨烯纤维的电阻仅发生约2%的 变化。该石墨烯纤维有望在超级电容器、传感器和可穿戴电子产品中用作纤维电极。通常经CVD法制备的石墨烯纤维由于完美的晶格结构一般具有超高的电导率,有望成为制备高质量石墨烯纤维的一种重要途径。但是,目前的制备方法其成本相对较高,需要进一步降低其制备成本以实现其大规模应用。

031.3 干法纺丝

干纺方法是通过直接将氧化石墨烯液晶从干纺喷丝头中挤出,无需凝固浴即可成型为纤维的方法,并可在空气中收集,用于制造连续石墨烯纤 维。考虑到高浓度下氧化石墨烯液晶具有高弹性 模量的凝胶状行为,为了确保所制备的石墨烯纤 维具有良好的强度和连续性,因此氧化石墨烯液 晶的浓度通常需大于8 mg∙mL−1 。此外,由于高表面张力的溶剂会加剧氧化石墨烯纳米片的收缩,低 饱和蒸汽压溶剂会延缓凝胶纤维的固化,氧化石 墨烯液晶需分散在具有低表面张力和高饱和蒸汽压的溶剂中,如甲醇、乙醇、丙酮和四氢呋喃。基于此,Gao等首先使用干纺技术制造连续的石墨烯纤维,并且表现出良好的柔韧性和强度(图2c)。通过选择甲醇和四氢呋喃等具有低表面张力和高挥发性的分散溶剂来实现氧化石墨烯液晶的干纺,制备的干纺石墨烯纤维具有高达19.12 MJ∙m−3 的超高韧性。

由于干法纺丝过程中溶剂可以循环利用,因此该纺丝方法有望实现石墨烯纤维的大规模绿色低成本制备。一般而言,干法纺丝具有较高的纺丝速率,因此十分有希望成为大规模制备石墨烯纤维的一种有效途径。此外,由于此纺丝过程中溶剂可以循环 利用,该纺丝方法有望实现石墨烯纤维的大规模绿色低成本制备。

041.4 湿法纺丝

通过上述方法制造的石墨烯纤维的拉伸强度通常低于150 MPa,这归因于石墨烯片之间的弱相 互作用和石墨烯纤维内部的松散结构。因此,大量的研究工作致力于通过湿纺方法制备高强度的 功能化石墨烯纤维。从2011年使用氧化石墨烯液晶,通过湿法纺丝制备连续的石墨烯纤维开始,这一方法备受研究者们关注与青睐。石墨烯纤维的湿法纺丝包括几个主要过程:纺丝通道中的均质化、凝固浴中的溶剂交换、通过拉伸收集和干燥,如图2d所示,在纺丝管内壁发生的 单轴剪切流迫使氧化石墨烯片材达到高规则性。在凝固浴中,纺丝原液和凝固剂之间的溶剂交换导致从均相溶液到凝胶状态的相变。在此过程中,合适的溶剂化物质和粘合剂有助于氧化石墨烯片的定向排列,从而产生独立且坚固的凝胶氧化石墨烯纤维,可以承受连续拉伸。从凝固浴中取出后,凝胶氧化石墨烯纤维通过干燥过程的毛细收缩力形成具有致密微结构的细纤维。在形成纤维后,氧化石墨烯纤维可以通过化学或热还原处理转化为石墨烯纤维,以消除含氧官能团从而 恢复石墨烯晶格。到目前为止,在机械性能方面,湿法纺丝制备的石墨烯纤维已达到2.2 GPa的机 械强度和400GPa的杨氏模量;在传输特性方面,已经实现了8 × 105 S∙m−1 的电导率和1290 W∙m−1 ∙K−1 的热导率。

目前,湿法纺丝工艺凭借操作简单、可规模化生产等优点,在石墨烯纤维领域成为应用和研究最广泛的制备方法。在制备过程中,可以通过添加功能材料,同时改变凝固浴组分和纺丝以及后处理过程的参数,实现对石墨烯纤维结构和功能的精准调控。

2 石墨烯纤维的性能及优化

宏观石墨烯纤维的整体性质由其基本单元石墨烯纳米片的凝聚状态决定,其可以通过调控氧化石墨烯片的尺寸和缺陷、加入功能化添加剂和改善还原条件来实现对石墨烯纤维性能的优化。本节重点介绍石墨烯纤维的基本性能,并针对石墨烯纤维的机械强度、电导率和热导率,分别提出了改善和提升的策略。

3.1 拉伸强度

尽管目前单层石墨烯是已知报道中强度最高的材料,但对比理论强度,由石墨烯纳米片组装而成的石墨烯纤维的机械性能还有很大差距,因此 很多研究致力于提高石墨烯纤维如拉伸强度等方面的机械性能。首先,可以通过制备高度有序化的微观堆叠结构来实现高的拉伸强度。因此抑制和减少石墨烯纳米片在纤维中的垂直取向至关重要。目前,已经提出了两种研究策略。第一,设计直径逐渐减小的纺丝通道以控制膨胀率并提高伸长率。

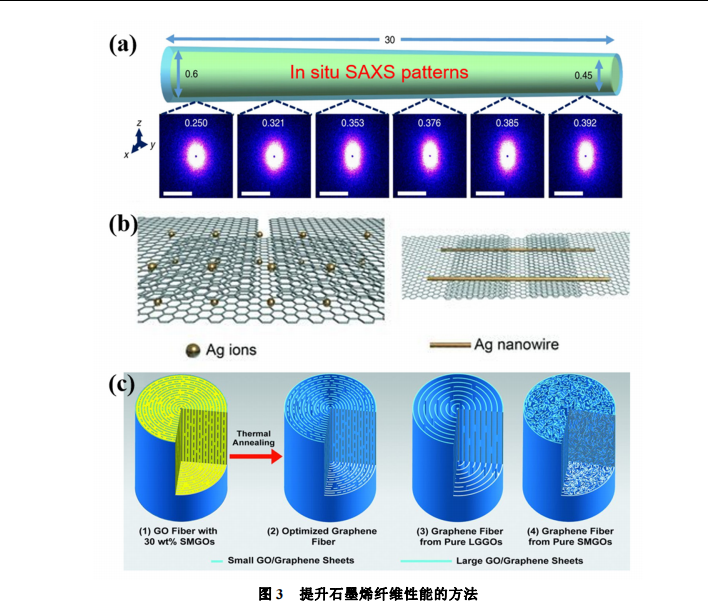

Xin等设计了一个直径逐渐缩小的收缩通道,并将氧化 石墨烯流体从宽入口挤出到窄出口(图3a)。由于氧 化石墨烯溶液的剪切变稀性,通道内逐渐减小的 横截面积产生了沿流动方向的取向力,使得石墨 烯纳米片高度取向,大大提高了石墨烯纤维的轴 向取向度和机械强度。其次,使用强后拉伸来限制 氧化石墨烯流体在径向方向上的膨胀。

Xu等对氧化石墨烯纤维施加了后拉伸处理,大大提高了 取向度,高达81%,并将机械强度和模量分别提升 到2.2和400 GPa。另外,通过在凝固浴中引入功能化添加剂可以进一步调控石墨烯纳米片层间的相互作用,从而提升纤维的机械性能。从氧化石墨烯纤维到石 墨烯纤维的演变过程中,主要有三种相互作用存在,即氢键、配位交联和范德华相互作用。初纺的氧化石墨烯纤维的机械强度主要由含氧基团之间的氢键决定。经过化学/热处理后,氧化石墨烯纤维通过部分去除含氧官能团而转化为还原氧化石墨烯纤维。在这个阶段,引入配位交联和范德华相互作用有助于提高石墨烯纤维的机械强度。通过添加多价阳离子来桥接多余的含氧基团,可以 加强两个相邻石墨烯层之间的配位交联。

例如,Xu 等通过Ca2+交联设计并制造了超强石墨烯纤维,结果表明引入Ca2+将石墨烯纤维的机械强度 提高了65%–100%。此外,聚合物客体的引入还可以通过产生共价交联或加强氢键和π–π范德华相 互作用来加强层间作用。Jalili等在凝固浴中引入 壳聚糖来进一步加强石墨烯纳米片之间的层间相互作用,使得石墨烯纤维的拉伸强度进一步提升, 达到442 MPa。其次,还原过程对制备的石墨烯纤维的机械强度也有较大的影响。正如之前所述,石墨烯纤维 的制备大部分是通过还原氧化石墨烯纤维经而得到,而还原过程及还原程度对纤维的性能影响至关重要。目前,通过化学还原剂和高温热还原是最 常用的两种还原氧化石墨烯的方法。但是化学液相还原过程难以修复氧化石墨烯纳米片中受损的晶格结构,还原程度相对不够彻底。还原剂主要选用氢碘酸、水合肼、抗坏血酸、柠檬酸钠和硼氢化钠作为还原剂;而高温热还原(一般温度为 1273–3273 K)则可以进一步修复石墨烯纳米片受损的晶格结构,极大缩小石墨烯片层间距,提高排列规整度和堆积密度,从而使其强度大幅增加。

2.2 电导率

电导率是石墨烯纤维应用于电化学能量存储 的一个极其重要的参数。理论上石墨烯具有超过 200000 cm2 ∙V−1 ∙s−1 的高迁移率,但载流子浓度相对 较低,这极大激发了研究者们对于提高石墨烯纤 维电导率的研究兴趣。表1总结了目前报道的一 些关于石墨烯纤维的制备和改性方法以及对应的性能参数。首先,可以通过加入高电导 率材料来提升石墨烯纤维的电导率。

例如,Xu等将 Ag纳米线添加到氧化石墨烯纺丝液中(图3b) ,纺 丝管中的剪切力促使Ag纳米线在获得的石墨烯 纤维中沿着轴向排列。结果表明制备的Ag纳米线 掺杂石墨烯纤维展现出9 × 104 S∙m−1 的电导率和 7.1 × 103 A∙cm−1 的电流容量。其次,通过掺杂策略 可有效增加石墨烯纤维的电荷载流子密度,从而 提高导电性。

Liu等通过将钾(K)等电子供体元素或溴(Br)等电子受体元素掺杂到石墨烯纤维中,制 备的杂化石墨烯纤维的电导率分别达到了2.24 × 107 S∙m−1 (K)或1.5 × 107 S∙m−1 (Br),远远超过原始 石墨烯纤维(8.0 × 105 S∙m−1 ),与铝(3.5 × 107 S∙m−1 )、铜(5.9 × 107 S∙m−1 )等典型金属相当。另外, 高温(》 1500 °C)退火处理是大幅提高石墨烯纤维的导电性的最有效方法,但这种苛刻的处理会引起能源消耗和成本问题。

2.3 热导率

与单层石墨烯相比,普遍认为多层石墨烯的热导率几乎随石墨烯层数呈线性递减的趋势,这种效应的主要原因是层间较强的范德华相互作用限制了石墨烯纳米片的自由振动,从而阻碍了声子传输。此外,晶界也可以对此产生影响。可以通过在石墨烯纤维中形成大尺寸石墨化晶体 的策略来降低声子散射和振动限制,这有助于更 有效的声子传输。高温处理可以修复受损的石墨 烯纳米片并促进石墨化晶体的生长。

Xin等发现当退火温度从1400 °C增加到2850 °C时(图3c),石墨烯纤维的晶畴尺寸从40–50 nm显着提高到783 nm,热 导率从~300 W∙m−1 ∙K−1 增加到~1290 W∙m−1 ∙K−1 。目前,通过对材料、制备工艺的调控以及后续处理, 石墨烯纤维的导热系数已超过碳纤维和碳纳米管纤维。但是,还需要进一步研究和改善石墨烯纤维 的制备工艺,修复纤维内部的结构缺陷,改善内部石墨烯纳米片取向,来获得更高导热系数的石墨烯纤维。

3 石墨烯基纤维的储能应用

随着人们对生活需求的日益提高,石墨烯 纤维在功能化织物领域的相关研究变得更加重要。石墨烯纤维凭借其超高的导电性、柔韧性、导热性、孔隙率、韧性和强度,在超级电容器、金属离子电池、神经微电极、 热电器件、太阳能电池以及相变纤维等领域具有重要的应用前景。

本节主要围绕石墨 烯纤维基能量存储和转化器件,针对器件的构型 和性能提升策略进行了详细总结与讨论。

13.1 能量存储

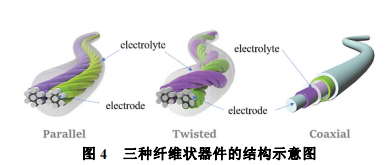

目前,纤维型能量存储器件的组装方式主要分为三种,包括平行、扭曲和同轴,已被广泛用于制造纤维型器件。

如图4所示,平行结构是通过将两个互相平行的纤维电极与夹在它们之间的隔板配对来组装的。如果使用的是液体电解质, 则该器件需要进一步封装以防止电解质发生泄漏。扭曲结构是通过将两个纤维电极扭曲缠绕在 一起获得的,这通常需要在每个纤维电极的表面上预涂(准)固态电解质以防止发生短路。此种结构显示出类似于织物长丝的结构,因此扭曲型纤维似乎非常适合可穿戴应用,并且可以很容易地编织成放大的能源纺织品。而同轴结构通常通过逐层组装程序和同轴三层针头同时纺丝实现,其中一个纤维电极作为核心,然后依次包裹凝胶电解质或核膜,另一个电极围绕核心纤维。

整个器件显示了一个核壳架构,所有组件共享同一中心轴。与同轴型相比,平行和扭曲结构在制造简易性和直径可调性方面具有明显的优势,展示出大规模生产的潜力。然而,两个纤维电极之间的有效界面面积和活性材料的载量相对较低,从而限制了能量和功率密度。相对地,同轴型构型可以在电极之间提供更紧密和有效的界面传输区域,有利于实现更高的功率密度和达到更稳定的结构。

013.1.1 纤维超级电容器

超级电容器作为一种典型的能量密度介于电池和电容器之间的电化学储能器件,以其充放电速度快、功率密度高、循环寿命长和运行条件安全等优点备受关注。石墨烯纤维的高导电性、 低成本、良好的柔韧性和丰富的孔结构使其在超 级电容器中具有广阔的应用前景。但是,纯的石墨烯纤维通常具有较低的能量密度。为了解决这些问题,目前的提升策略主要是构筑多孔石墨烯纤维和添加赝电容材料制备杂化石墨烯纤维。

3.1.1.1 双电层超级电容器

增加石墨烯纤维的比表面积是提升石墨烯纤 维基双电层电容器电化学性能最可行的方法之一。目前已经开发了多种策略,例如与其它碳材 料(炭黑、碳纳米管、碳点)共混、等离子体处理、 表面活化、交替浸渍、表面多孔核壳结构、以及掺 入多孔石墨烯等方。众所周知,孔径分布及其比例对超级电容器 的电化学性能起着重要作用,因为大孔充当离子 缓冲储层,中孔(2–50 nm)用于促进溶剂化离子传输,微孔(《 2 nm)用于存储电荷,且当孔径与 离子(《 1 nm)大小相当时,能够贡献更大电容, 因此分级孔结构对超级电容器电极尤其重要。

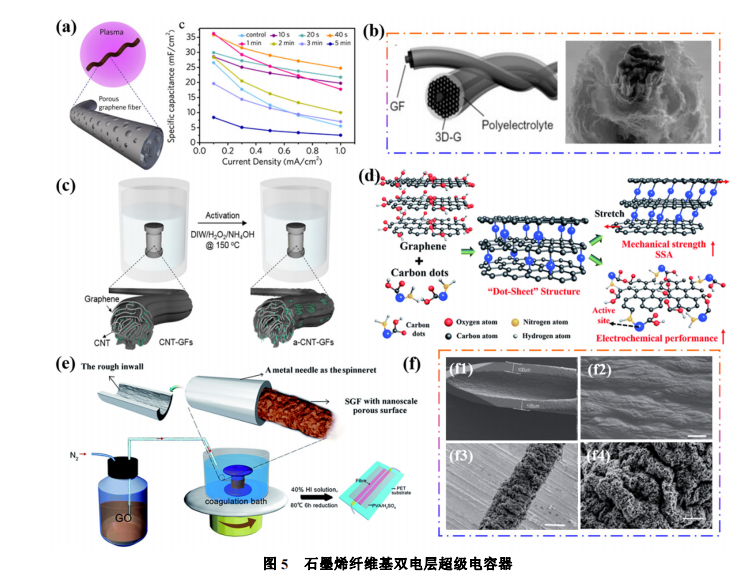

基于此,大量的研究工作主要致力于优化孔径分布和增加石墨烯纤维的微孔百分比。例如,Qiu等经过1分钟的等离子体处理后,石墨烯纤维的微 孔百分比增加了 7.75%,面积比容量增加到 36.25 mF∙cm−2 ,提高了33.1% (图5a)。

此外,可以通过制备表面多孔的核壳结构的 石墨烯复合纤维来提升比表面积和比容量。Meng等通过在石墨烯纤维表面复合3D多孔的石墨烯 形成全石墨烯的核壳型石墨烯纤维(GF@3D-Gs), 显著地增加了纤维的比表面积(图5b)。研究表明石 墨烯纤维全固态超级电容器的比容量和能量密度 分别增加到1.7 mF∙cm−2 和0.17 μWh∙cm−2 ,同时具有优异可拉伸和压缩性能,表明其在可穿戴电子领域具有重要应用前景。除了外表面沉积外,可以直接在体相引入功能化材料。典型的,Chen等通 过微流控纺丝制备碳点 / 石墨烯杂化纤维 (CDs/rGO),制备的CDs/rGO纤维具有607 mF∙cm−2 的高比容量和67.37 μWh∙cm−2的高能量密度(图 5d)。它们良好的电化学性能源于内部丰富的孔结 构,该纤维具有大量离子通道(平均孔径约2.5 nm) 和高比表面积(435.1 m2 ∙g−1 ),使其具有更好的电荷 存储能力。

此外,还可以通过将炭黑嵌入石墨烯片 中并使用微流体纺丝方法进行湿法纺丝。Jia等通 过微流控纺丝制备的炭黑/石墨烯杂化纤维(CB/GF) 具有高比表面积(296.2 m2 ∙g−1 )、导电率(2.2 × 104 S∙m−1 )和良好的柔韧性。该CB/GF纤维表现出良好 的电化学性能,176.6 F∙cm−3的高比容量、5.6 mWh∙cm−3 的能量密度和超长的循环寿命(10000次 充放电循环后电容保持率为92.6%)。

为了进一步提升导电性和缩短溶剂化离子传输距离,Han等将碳纳米管嵌入石墨烯片中,然后使用H2O2和NH4OH将制备的杂化纤维进行水热活化(图5c)。研究表明表面活化后杂化纤维的比容 量和能量密度与未处理的石墨烯纤维相比提高了 2倍,最大能量密度可达4.83 mWh∙cm−3 。活化的杂化纤维的良好电化学性能主要源于纤维表面到中 心的连续溶剂化离子通路和增强的导电性。

另外,在湿法纺丝过程中使用粗糙的喷丝头 可以直接得到表面粗糙多孔的石墨烯纤维。比如, Ye等使用一种带有粗糙内表面的金属针头作为 喷丝头,连续生产具有纳米级多孔表面的纯石墨烯 纤维(图5e,f)。所制备的石墨烯纤维具有839 m2 ∙g−1 的高比表面积。因此,组装的纤维型器件表现出良 好的电化学性能,高的比容量(228 mF∙cm−2 )和能量密度(7.9 μWh∙cm−2 )。

3.1.1.2 赝电容超级电容器

由于双电层超级电容器的比容量较低,通过掺杂和改性的策略,在碳材料中引入官能团和赝电容活性材料,不仅能够有效改善碳材料表面润湿性,而且可以引入赝电容从而大幅提高多孔碳材料电容特性。

目前常用的方法是将N、B、P、 S等杂原子掺入碳骨架中,使碳层中的石墨平面层产生弯曲、位错等缺陷位,同时杂原子形成局部官能团,使碳材料表面具有酸碱性,以达到提高碳材料电化学性能的目的。

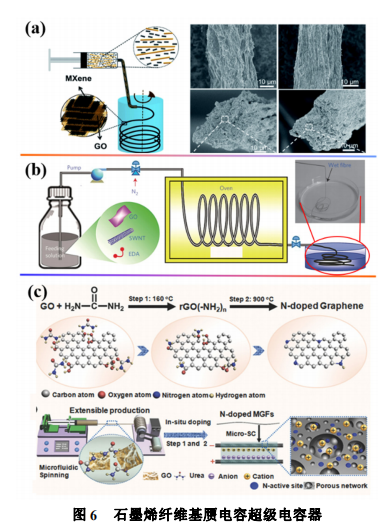

关于掺杂元素的选择,由于氮在周期表中与碳相邻,易掺入碳骨架中且来源广泛,目前已引起广 大研究者的关注。例如,Wu等通过微流控 纺丝结合高温热退火制备氮掺杂的石墨烯纤维 (NMGFs) (图6c)。该NMGFs在磷酸(H3PO4)/聚乙烯 醇(PVA)凝胶电解质中显示出1132 mF∙cm−2 的高比 容量,组装的全固态NMGF基超级电容器在1-乙基- 3-甲基咪唑四氟硼酸盐(EMIBF4)/聚偏氟乙烯-六 氟丙烯共聚物(PVDF-HFP)电解液中实现了95.7– 46.9 μWh∙cm−2 的高能量密度。NMGFs优异的电化 学性能源于其高比表面积(388.6 m2 ∙g−1 )、电导率 (30785 S∙m−1 )和高的吡啶氮含量(2.44%),其加速 了离子的扩散和积累。

此外,基于NMGF的超级电 容器可以编织成织物作为可穿戴电源,为各种便 携式电子设备供电,表现出良好的灵活性和潜在应用。类似,Yu等通过水热法制备了含有单壁 碳纳米管和氮掺杂石墨烯(CNT/N-rGO)的石墨 烯杂化纤维(图6b),在硫酸(H2SO4)电解质中具 有305 F·cm−3的高比容量。该纤维状超级电容器 的最大能量密度可达6.3 mWh·cm−3 ,接近4 V-500 μAh的Li薄膜电池。

此外,由于过渡金属氧化物和导电聚合物具有高赝电容性能,可以与石墨烯纤维结合而制造出杂化纤维以改善石墨烯纤维的电化学性能,已被证明可有效提高石墨烯纤维的能量密度。目前已报道了多种典型的赝电容材料与石墨烯杂化,形成复合纤维,例如二氧化锰,聚苯胺(PANI), 聚吡咯,聚(3,4-乙烯二氧噻吩) (PEDOT) ,过 渡金属碳化物/氮化物(MXene) ,和二硫化钼 (MoS2) 。

例如,Zheng等在石墨烯纤维表面沉 积PANI后,石墨烯纤维的比容量从24.0 mF·cm−2 提高到314.5 mF·cm−2 。核壳聚苯胺纳米棒/石墨烯 杂化纤维 (GF@PANI) 表现出高能量密度 (7.93 μWh·cm−2 ,5.7 mWh·cm−3 )、良好的倍率性能和超 长的循环寿命 (5000 次循环后电容保持率为 96.2%)。GF@PANI良好的电化学性能归因于其核壳结构:

(1)高导电性石墨烯纤维促进了电子沿纤 维轴的快速传输,含有PANI纳米棒的多孔壳加速 了溶剂化离子的径向传输;

(2) PANI纳米棒贡献了 大部分赝电容,并且可以防止PANI在充放电循环 期间的体积膨胀。此外,通过将MXene嵌入石墨烯 片中也可以增强石墨烯纤维的比容量。Yang等通过氧化石墨烯液晶和MXene片材之间的协同效 应,连续制造MXene基纤维(图6a)。MXene片材在氧化石墨烯液晶模板之间有序排列,并组装成混 合纤维,MXene质量最高达到95%。制造的MXene/ 石墨烯杂化纤维表现出优异的电导率、高比容量 和能量密度,分别为2.9 × 104 S·m−1 、586.4 F·cm−3 和13.03 mWh·cm−3 。

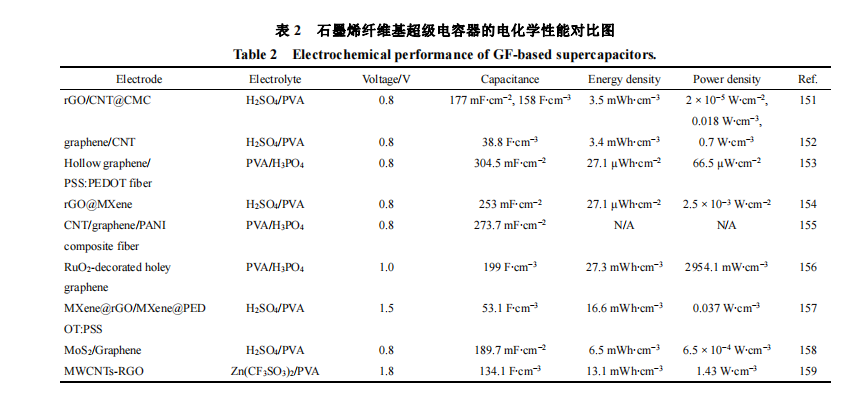

表2总结了已报道的一些石墨 烯纤维基的超级电容器的电极、电解液及其电化学性能。

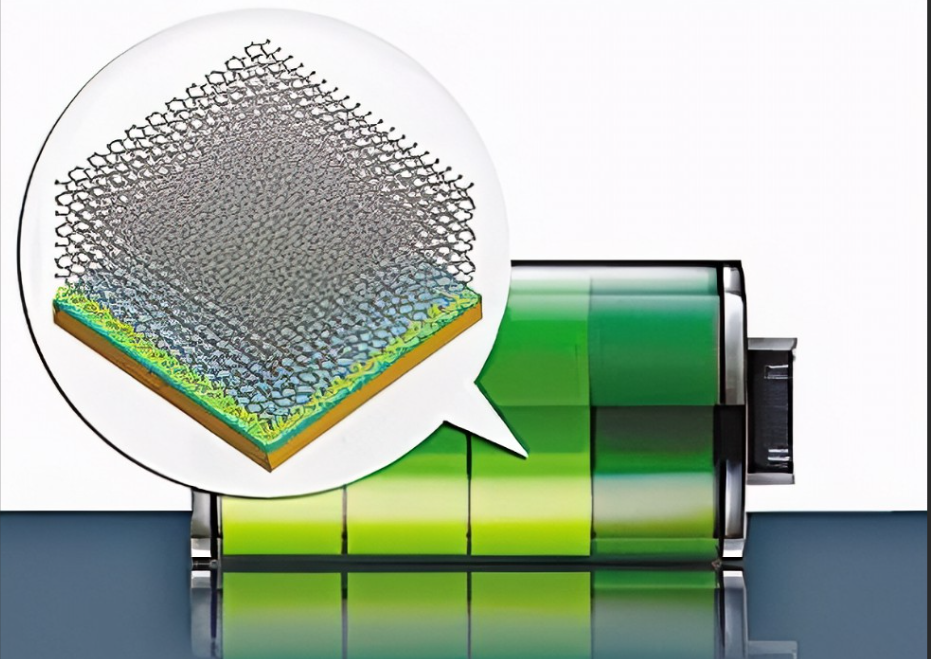

023.1.2 纤维金属离子电池

由于具有高能量密度和高工作电压,金属离 子电池已成为各种便携式电子产品最常见的电源之一。而纤维型电极材料与电解质的结合实 现了纤维状金属离子电池的器件配置,并表现出 良好的可编织性、柔韧性和小型化特性。另 外,纤维状金属离子电池的研究极大促进了可穿 戴电子产品的快速发展。因为石墨烯纤维具有 良好的柔韧性、高导电性、抗拉强度和结构可调等优点,在纤维状金属离子电池中表现出很大优势。更重要的是,可以通过湿法纺丝法大规模地连续 制造纤维电极。

目前,通过引入硅、MoS2、钛酸 锂(Li4Ti5O12)和钴酸锂(LiCoO2)等活性功能组分来 制备石墨烯纤维基电极已被证明是一类有效的策略。

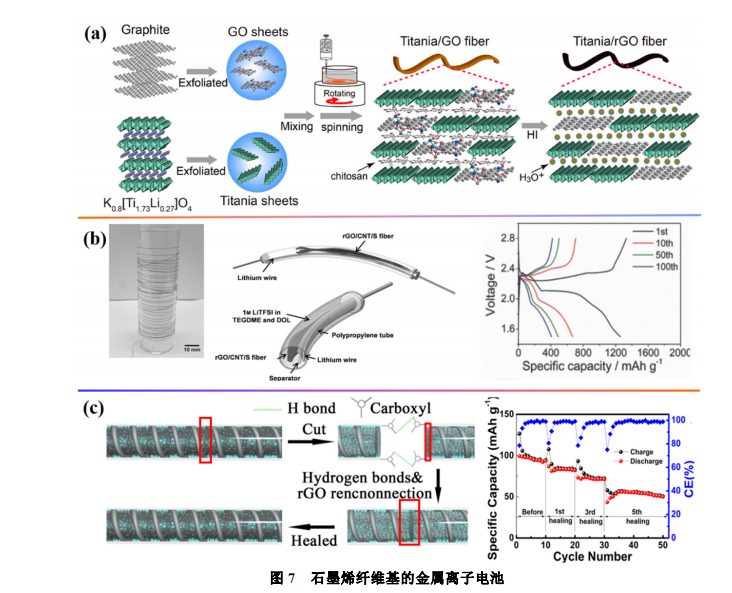

例如,Geng等通过混合二维的二氧化钛 纳米片和氧化石墨烯纳米片,然后采用湿法纺丝 和还原处理制备了一种新型的基于石墨烯纤维的线形锂离子电池电极(图7a)。结果表明该石墨 烯纤维基的纤维状锂离子电池具有168 mAh·g−1 (0.028 mAh·cm−1 )的高首次容量,接近170 mAh·g−1 的理论容量。与大多数纤维电极相比,所获得的石墨烯纤维基锂离子电池具有更高的活性材料比重、更大的接触面积和更紧密的堆叠结构,具有优异的倍率性能和循环性能。

类似,Chong等通过湿法纺丝方法制备了一种含有石墨烯、碳纳米管 和硫的复合纤维作为正极,商业锂丝用作负极 (图7b)。进一步在中间添加隔膜后,将正负极纤维复合在一起并密封在热塑管中,即得到纤维状锂硫电池。该纤维型锂硫电池在0.05C时初始容量达 到1255 mAh∙g−1 ,面容量为2.49 mAh∙cm−2 ,且30次循环弯曲试验后放电性能保持稳定。值得注意的是,石墨烯纤维基准固态锂离子 电池已经逐渐引起了广泛关注。

Gao等提出了一 种基于石墨烯纤维基准固态锂离子电池,其中氧化锡(SnO2)量子点@rGO纤维作为负极材料,弹簧状LiCoO2纳米粒子@rGO纤维作为正极材料 (图7c)。该纤维型锂离子电池在弯曲和打结等各种变形下均表现出优异的柔韧性、循环稳定性和高容量(82.6 mAh∙g−1 )。此外,该石墨烯纤维基锂离子电池内部由于强的氢键作用具有优异的自愈性能,并在0.1 A∙g−1 的电流密度下经过5次愈合过程后表现出良好的自愈能力及高的容量保持率(50.1 mAh∙g−1 )。此外,由于锂元素的储量和价格限制,纤维型的钠离子电池也逐渐开始被研究。

例如,Zhang 等以湿法纺丝制备的rGO/CNT/SnO2杂化纤维为正极,钠带作为负极组成了半电池。测试结果表明,在0.05 A∙g−1 下循环100次后,放电容量从 290.9 mAh∙g−1 增加到309 mAh∙g−1 ,显示了优异的循环性能。目前为止,虽然通过将活性材料(MoS2、TiO2、 SnO2)嵌入石墨烯纤维中可以获得高性能的石墨烯纤维基电极。然而,石墨烯基纤维锂离子电池的发展仍面临以下挑战性问题:

(i)活性材料的低负载量导致石墨烯纤维的储能密度不高;

(ii)在电化学性能和机械性能之间难以平衡,即使通过提高活性材料的含量可以获得高比容量,但会较大牺牲机械性能;

(iii)石墨烯纤维基锂离子电池的循环性能有待进一步提高,这主要是由于活性材料和石墨烯片之间的非化学键合粘合力所致;

(iv)石墨烯纤维基锂离子电池的倍率能力目前都相对较差,需要进一步增强。

033.1.3 纤维神经微电极

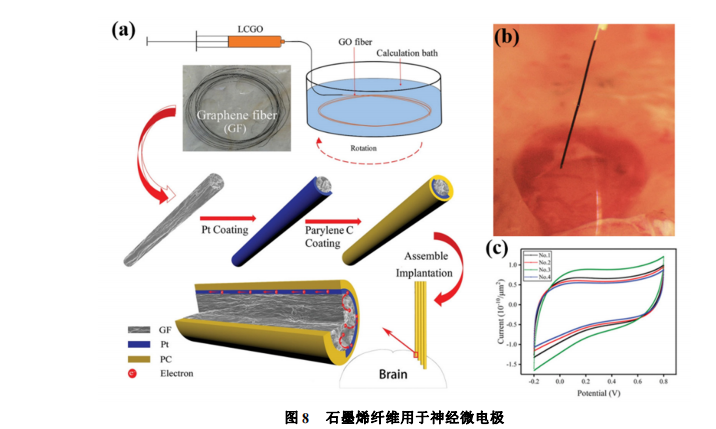

记录人类的神经活动在医疗保健中非常重要,而为了实现神经系统和监测器之间的有效双向通信,有必要开发一种具有与单个神经元尺寸 (《 50 µm)相当的,同时又具有低阻抗、高表面积、 高柔韧性、高强度和良好的生物相容性等特点的廉价微电极。石墨烯纤维凭借优异的导电性、柔韧性、高拉伸强度和比表面积等备受关注。通过调整湿纺装置的纺丝头,可以将石墨烯纤维的直径控制在30 µm以下。此外,可以通过高温碳化、 CVD沉积等方法将石墨烯纤维的电子电导率提高到金属水平。而且在制备过程中的皱纹使石墨 烯纤维表现出非常高的比表面积和高柔韧性,从而进一步匹配人体组织的形态。

Wallace等利用石墨烯纤维的有利特性获得了高性能微电极来记 录和检测神经元活动(图8a–c)。他们将聚合物和Pt 涂覆在石墨烯纤维表面以降低阻抗并增强其的生物相容性。与已报道的微纤维相比,改进的石墨烯纤维显示出更好的电流承载能力、更低的阻抗和 更大的表面积。同时,使用修饰的石墨烯纤维作为微电极进行了体内皮层神经记录实验,结果证明石墨烯纤维微电极达到了9.2 dB的高信噪比,并成功地传输了大鼠神经元的信号。

23.2 能量转换

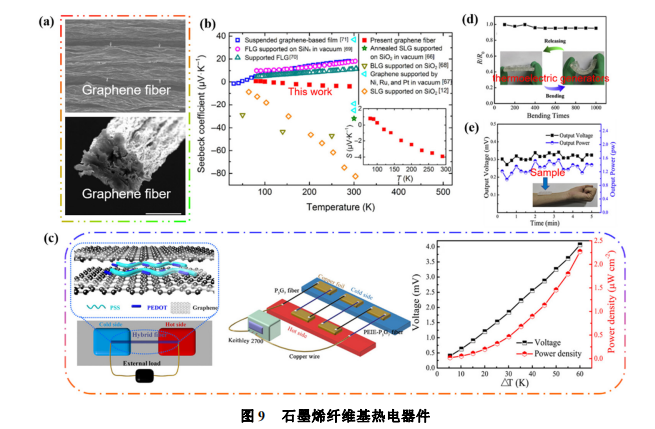

043.2.1 纤维热电器件

在之前的报道和理论计算中,石墨烯已被证实是热电材料有希望的候选者。石墨烯纤维作为典型的一维石墨烯宏观体,凭借其高导电性、可调结构和良好的柔韧性,在纤维状热电发生器方 面引起了广泛关注。

热电材料性能通常取决于品质因数(ZT):ZT = TσS2 λ 其中S、σ、T、λ分别为塞贝克系数、电导率、温度 和热导率。因此,优良的热电材料必须具有显著的 导电性、高塞贝克系数以及较低的热导率。

石墨 烯纤维基的热电发生器在2016年首次报道,Ma 等对其热电特性进行了系统研究(图9a,b)。该石墨烯纤维的S和ZT分别为−3.9 μV∙K−1 和3.7 × 10−6 (289 K)。为了提高石墨烯纤维的ZT和功率因数,目前已经做了许多尝试,例如往石墨烯纤维中掺杂导电聚合物或通过元素掺杂丰富缺陷位点。

例如, Liu等通过形状受限的水热法制备了聚(3,4-乙烯二氧噻吩):聚(苯乙烯磺酸盐) (PEDOT:PSS)/石 墨烯杂化纤维(图9c)。该杂化纤维显示出较高的电 导率(94.2 S∙cm−1 )、塞贝克系数(13.4–17.4 μV∙K−1 ) 和功率因子(2.9 μW∙m−1 ∙K−2 )。混合纤维增强的热 电转化性能主要归因于掺杂导电PEDOT后电导率 的增加,因为电荷载流子的传输势垒降低。更重要的是,包含p型和n型混合光纤的组装热电器件表 现出4.07 mV和2.27 μW∙cm−2 的输出电压和功率密 度,展示了在可穿戴设备上作为能量收集器的潜力。

类似的,Jiang等通过掺杂聚乙氧基乙烯亚 胺设计了一种没有任何粘合剂的集成p/n结全石墨 烯纤维,制造的p型石墨烯纤维的ZT和功率因子分 别为2.04 × 10−6 和0.78 μW·m−1 K−2 (图9d,e)。此 外,p/n-GFs可以编织到柔性聚二甲基硅氧烷基板 中以制备可穿戴热电发生器,室温下最大输出功率可达1.3 pW。溴掺杂石墨烯纤维的ZT为2.76 × 10−3 , 在整个温度范围内比未掺杂的石墨烯纤维高3倍。此外,Gao等制备的溴掺杂石墨烯纤维的室温功率因数可达624 μW·m−1 ∙K−2 ,远高于仅由石墨烯和碳纳米管构成的材料。溴掺杂提高石墨烯纤维的热电性能主要归纳为:

(1)溴掺杂后杂化石墨烯纤维的缺陷数量增加,导致声子散射增强,从而使得石墨烯纤维的热导率降低;

(2)通过降低费米能级 来增加塞贝克系数和电导率。尽管目前基于石墨烯纤维的热电发生器已经取得了较大成就,但仍存在巨大的挑战:(i)良好的热电性能需要高温差;(ii)输出电压较低,难以满足可穿戴电子产品的要求;(iii)目前p/n结组装规模 有限且机械顺应性有限。

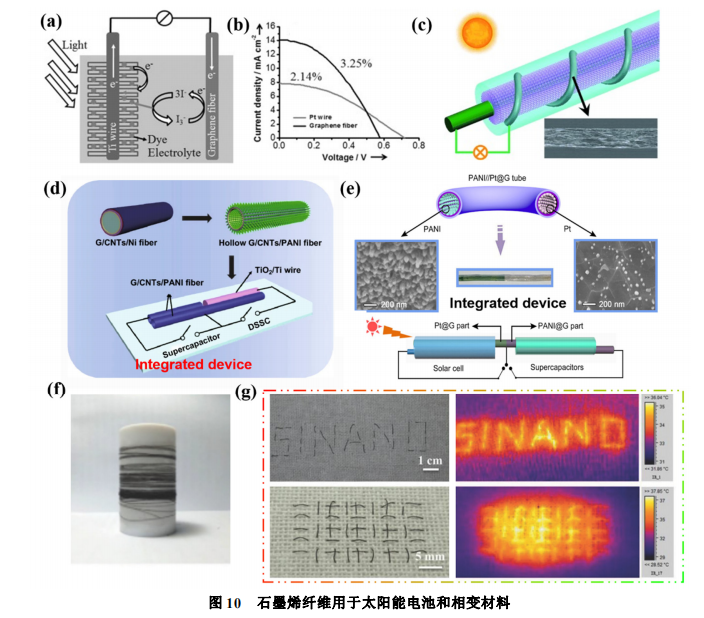

053.2.2 纤维太阳能电池

光伏技术是将太阳能直接转换成电能的绿色 低碳技术,已经成为太阳能高效开发利用的重要方式之一。石墨烯纤维由于其优异的物理和化学性质、粗糙的外表面和多孔结构而在太阳能电池领域引起了广泛关注。

Chen和Dai等使用铜线作 为中空多层石墨烯管CVD生长的基板(图10a,b)。通过蚀刻基板并连续扭转石墨烯管制备宏观多孔石墨烯纤维。所得宏观石墨烯纤维表现出高导电性(127.3 S∙cm−1 ),可与TiO2结合纳米管/钛线用于染料敏化太阳能电池电极,并显示出3.25%的能量 转换效率。类似地,Yang等用铂纳米颗粒和TiO2 纳米管/Ti线电沉积的石墨烯纤维分别作为染料敏化太阳能电池的对电极和工作电极(图10c)。由于石墨烯复合纤维的高导电性,该染料敏化太阳能 电池具有8.45%的认证能量转换效率。因此,提高石墨烯纤维的电导率是提高石墨烯纤维基太阳能 电池能量转换效率的最有效方法之一。近来,基于石墨烯纤维的集能量转换和存储部件于一体的自供电设备越来越受到关注,因为它们可以同时从环境中获取能量并将其存储在设备中。

Liu等通过在连续石墨烯管外共价生长的碳纳米管阵列设计了一种自支撑的中空石墨烯/碳 纳米管纤维(图10d)。中空石墨烯/CNTs/PANI复合纤维不仅可作为对电极构建能量转换效率为 4.20%的纤维状染料敏化太阳能电池,还可用于高性能纤维状超级电容器(472 mF∙cm−2 )。

类似地, Yao等通过CVD法制备了一种具有优异导电性 的功能化石墨烯复合纤维(PANI//Pt@G) (图10e)。PANI@G和Pt@G部分可分别用作超级电容器和染 料敏化太阳能电池的有效电极。组装的自供电设 备的总能量转换和存储效率为3.07%。此外,集成器件的输出电压可以通过串联多个器件来调节,两 个串联的超级电容器可以充电至1.2 V。目前石墨烯纤维被用作太阳能电池的对电 极,其在Pt纳米粒子的帮助下可以实现高能量转换效率。然而,几乎所有基于石墨烯纤维的太阳能电池和自供电设备仍面临三大难题:

(i)由于纤维电极的高曲率,能量转换效率低于相应的平 面设备;

(ii)储能部分和能量转换部分之间的不匹 配严重限制了基于石墨烯纤维的自供电设备的整 体性能;

(iii)装置的密封性技术缺乏,极大限制了它们的实际应用,同时需要进一步提高可编织性。

063.2.3 相变纤维

相变材料是一种在近似恒定的温度下吸收以 及释放热量,同时具有超高的能量存储密度、无毒、化学稳定性高和热稳定性好的一种材料,在人体热管理领域具有重要应用前景。但是固-液相变材料具有液相泄露的问题,而石墨烯纤维凭 借超高的孔隙率、优异的柔韧性、高拉伸强度等在 制备纤维类相变材料中具有较大优势。最近, Zhang等通过湿法纺丝的方式制备了石墨烯纤维,随后经过还原、超临界干燥以及真空浸渍相变 材料等方式制备了石墨烯纤维基的相变纤维(图 10f,g)。该相变纤维具有143 J∙g−1 的相变焓、优异的柔韧性和光–热、电–热转化能力,在人体织物热管理领域具有广泛的应用前景。

石墨烯纤维具有独特的结构、优异的导电性、 良好机械性能和电化学性质,历经十余年的发展, 已经成长为一种极具前景、高性能的新型纤维状柔性储能材料。到目前为止,已经发展出多种方法来制备石墨烯纤维,并且通过各种策略显著改善了它们的物理和化学性能。此外,通过构建石墨烯基复合纤维,石墨烯纤维在能源应用中显示出巨大的潜力,例如柔性超级电容器、锂离子电池、太 阳能电池、热电发电机和自供电设备。

尽管石墨烯基纤维的制备和应用已取得长足的发展,但是石墨烯基纤维及其储能器件真正走向规模化应用仍 面临一些实际的挑战。

(1)氧化石墨烯是现有方法制备石墨烯纤维的主要原料,其生产过程涉及强酸和强氧化剂的使 用带来一定的环境压力,且其表面含有大量缺陷 和含氧官能团,需要通过高温热还原和超高温石 墨化处理,这不仅导致工艺流程和能耗的增加,其 超高温处理过程还将导致石墨烯基复合纤维中其 他活性组分的分解,不利于其在储能器件中的应用。因此,探寻基于非氧化石墨烯原料的纤维制备新策略具有重要的意义。

(2)要充分开发出石墨烯基纤维及其储能器件的商业潜力,除功能纤维的大规模生产技术的发 展必不可少之外,开发一种连续的大规模制备出 活性材料和石墨烯纤维之间具有稳定的界面结合 作用的生产工艺仍是一项巨大的挑战。另外,基于 特定应用环境的储能器件的开发,还需要通盘规 划和设计器件构型、规模化组装及封装方法。如将 基于石墨烯纤维的能源器件编织成能源纺织品,并 与其他可穿戴电子设备集成,仍然是一项非常艰 巨的任务。

(3)石墨烯基纤维的机械性能和电化学/光电/ 热电性能之间彼此制约,通过表面改性而非体相 掺杂可能是在不牺牲其机械性能的情况下扩展石 墨烯纤维应用领域的可行策略。活性材料的低负 载量导致石墨烯纤维的储能能力不理想,而高负 载量条件下活性材料的利用率有待进一步提高,因此,需要发展高载量条件下保持活性材料高效利 用的策略。

(4)安全问题对于实际应用也十分重要。一些纤维型的电子设备,如电池,往往需要使用易燃和有毒的有机电解质,并且在变形过程中存在因短 路引起的火灾和爆炸风险。在以后的纤维状电子 器件研究中,可以考虑优选稳定且环保的水性、凝 胶甚至固态电解质代替液态有机电解质。此外,对于可穿戴电子的应用,还需要考虑舒适性和耐洗 性等问题。

(5)由于缺乏适当的评估系统,通常很难比较已报道的纤维状电子设备的性能。在文献中,性能 指标根据不同的单位以不同的形式表示。以纤维 状超级电容器为例,有基于重量/体积/面积/长度 为标准的比容量/能量密度/功率密度等多种参数。此外,弯曲、扭曲、拉伸等柔韧性特性是柔性电子 器件特有的指标,但目前对于纤维状电子器件还 没有统一的标准评价体系。因此,开发统一的评价 标准对此领域的未来发展变得十分必要。正确解决上述问题将加速石墨烯纤维的实际 应用,并积极推动可穿戴纤维电子领域的科学革命。石墨烯纤维储能的应用需要材料科学、纺织科学、生物工程、机电一体化工程等众多不同领域的专业人士的共同努力。这种多学科交叉合作将大幅增加解决上述问题的可能性,必将大幅度推动以小型化、可穿戴等特征的智能电子和物联网时代的快速发展。

审核编辑 :李倩

-

超级电容器

+关注

关注

19文章

407浏览量

28704 -

石墨烯

+关注

关注

54文章

1552浏览量

79700 -

二维材料

+关注

关注

0文章

42浏览量

5539

原文标题:《1+1>2》| 石墨烯基纤维储能器件的研究进展与展望

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

石墨烯技术取得重大突破:能应用于纳米电子元件中

国内成功研发石墨烯基锂离子电容器

人造皮肤是石墨烯下一个应用方向?

石墨烯的基本特性和制备方法

中英高校联合研究新成果:3D打印石墨烯基充电电池

石墨烯旗舰2016年年报,储能领域研究进展不仅仅是石墨烯电池!

平面内微型超级电容器用石墨烯的研究进展与展望

石墨烯基导热薄膜的研究进展情况分析

石墨烯基纤维储能器件的研究进展与展望

石墨烯基纤维储能器件的研究进展与展望

评论