随着业务量的不断扩大,仅具有传统的ERP系统和人工生产调度已逐渐不能满足精益生产改进的要求。建立高效的精益生产计划模型及其对应的组织结构,提高整个供应链计划的效率,优化计划结果,从而提高供应链的运作效率,快速准确地为客户服务,减少运营成本,成为企业精益生产的主要改进方向。

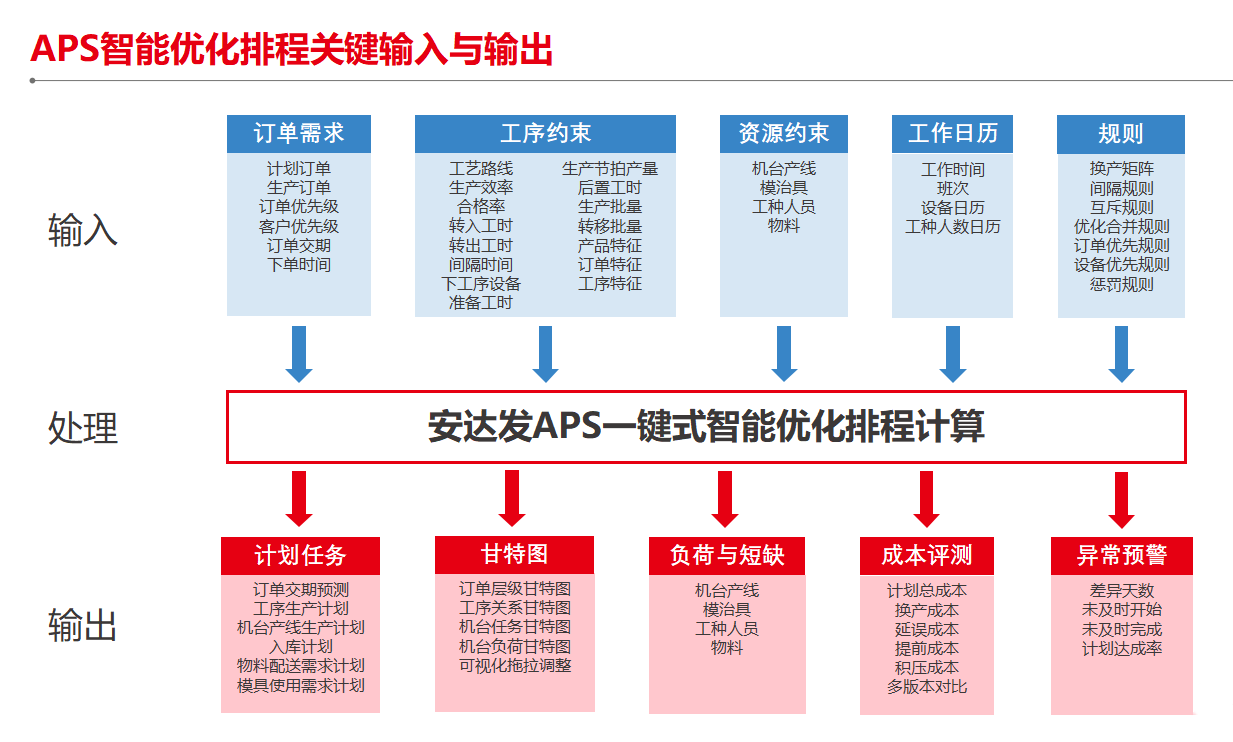

智能制造过程中,必然涉及系统优化生产计划和排程。而APS,高级计划和排程,是居于ERP、MES之间的专业生产计划和排程软件,是确定工序工单投放的专业软件,就是一个最成熟的系统优化生产计划和排程系统。

充分利用好APS的功能,可以实现高准交达成(MTO)情况下,同时实现工厂的有效产出最高、资源效率最高、制造成本最低。

生产计划排产作为aps高级计划排程系统,要支持企业的哪些应用场景,才能应对企业日益常态化的多品种小批量的按单生产模式,提供企业竞争力和客户服务能力呢?

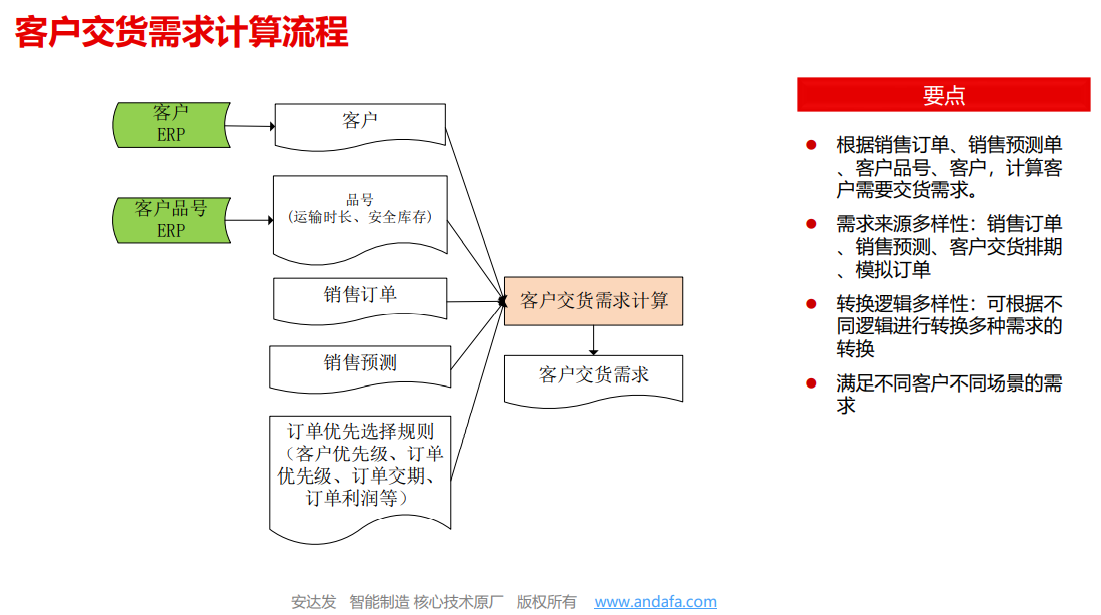

应用场景一:客户需求答复

当客户询问产品的交期时,无法确切地回复订单交期,可能导致出现急单做不出,大单吃不下的情况,甚至错失客户造成损失。

APS生产排程将销售订单、销售预测,统一转换为客户交货需求,通过考虑客户交货需求、当前库存、采购在途、生产在制、生产提前期、生产周期等,扣库存、展BOM,最终产生产件(生成品和半成品)的生产净需求量,解决客户需求答复的问题。

应用场景二:生产计划制定调整

传统的生产计划是由多人用Excel进行粗略的制定,一旦客户需求或其他生产因素发生变化,会导致一系列的延误及浪费。

APS生产排程系统通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

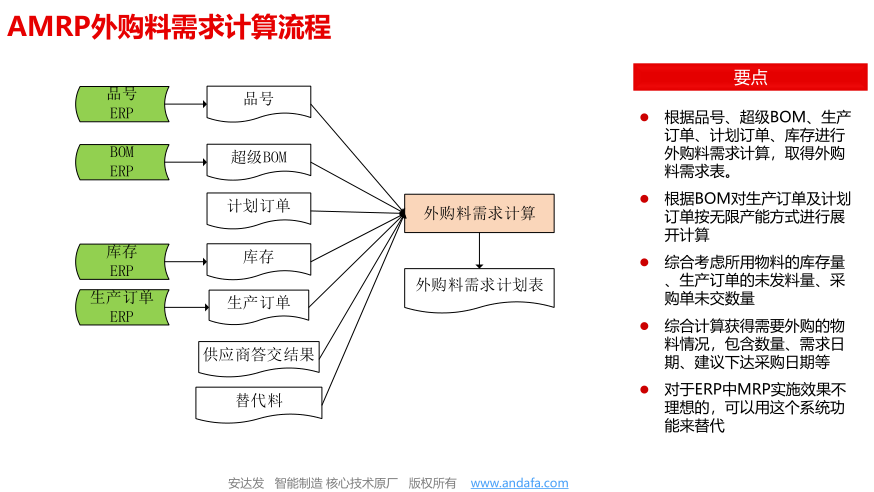

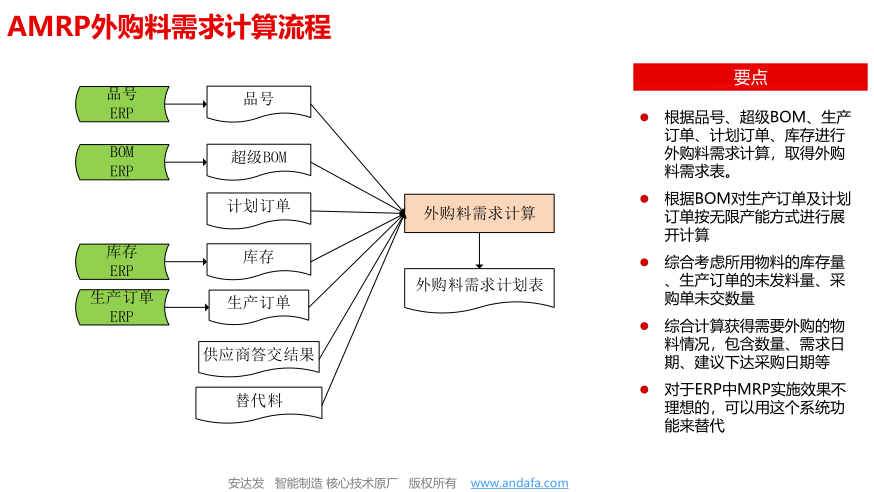

应用场景三:物料需求计划制定

采购部门根据订单总量进行备料与采购,且无法与供应商进行及时的交流,容易出现物料供应不及时的情况,造成产能浪费,生产缺料。

APS生产排程软件根据计划订单、BOM、库存、供应商答交计算计划订单的主物料齐套情况,并智能分析工序的物料是否齐套,齐套数量、齐套日期、 齐套率。

当物料库存、采购PO不能满足订单齐套需求时,自动产生采购需求PR,并根据采购前置其产生建议采购日期。计划订单齐套供给表展示物料来源及数量供给明细。用户可根据实际情况选择部分齐套投放生产或全部齐套投放生产。

应用场景四:设备保养及模具设备准备计划

设备保养计划和生产计划不匹配,临近生产,设备出现异常,或模具与设备没有跟上生产计划,导致生产的一系列延迟。

APS生产排程的实施使生产任务对每个过程,每个设备,要加工的产品,要接收的材料,要进行的生产准备工作以及需要的模具和固定装置都准确反映,从而使生产任务准确无误。这样,人员职责清晰,生产管理更加透明,清晰,避免了人员先判断后要感觉要做什么,从而提高了公司的精益度,逐步增强了竞争力。

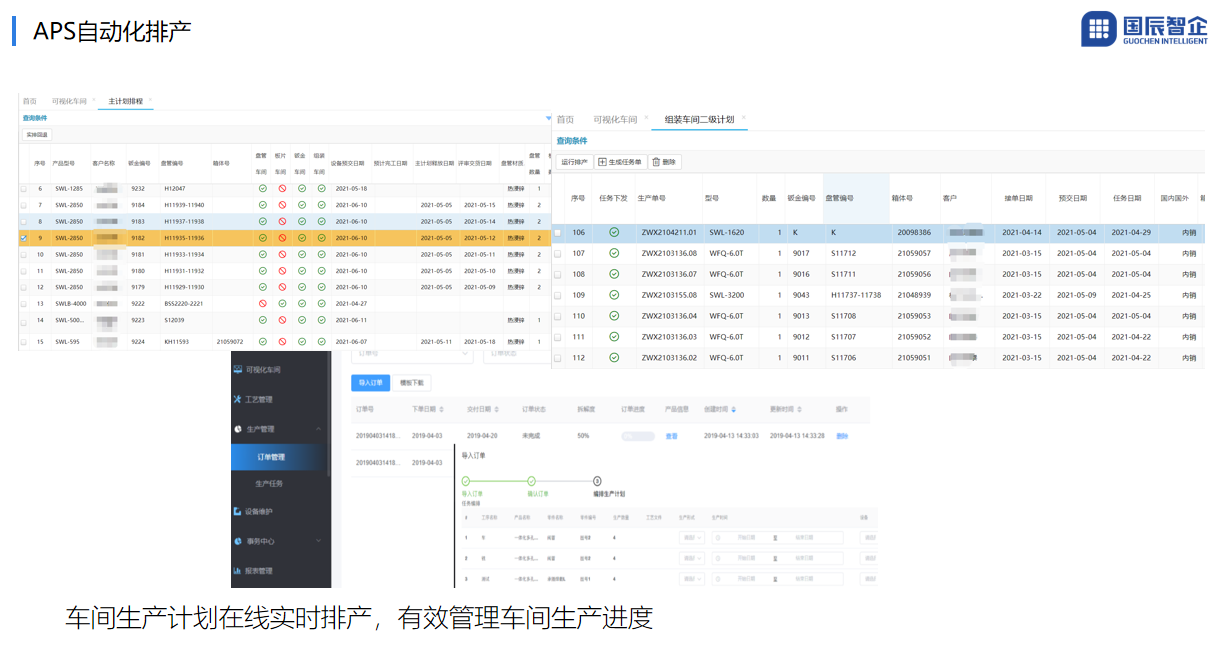

应用场景五:车间执行计划混乱

生产中可能会出一些变化导致生产计划的变更,而各个部门之间无法进行有效的沟通,生产计划的调整及下达不够及时,导致车间生产计划混乱,先到的先做,好做的先做,该交的交不出货,不急的做了一大堆。

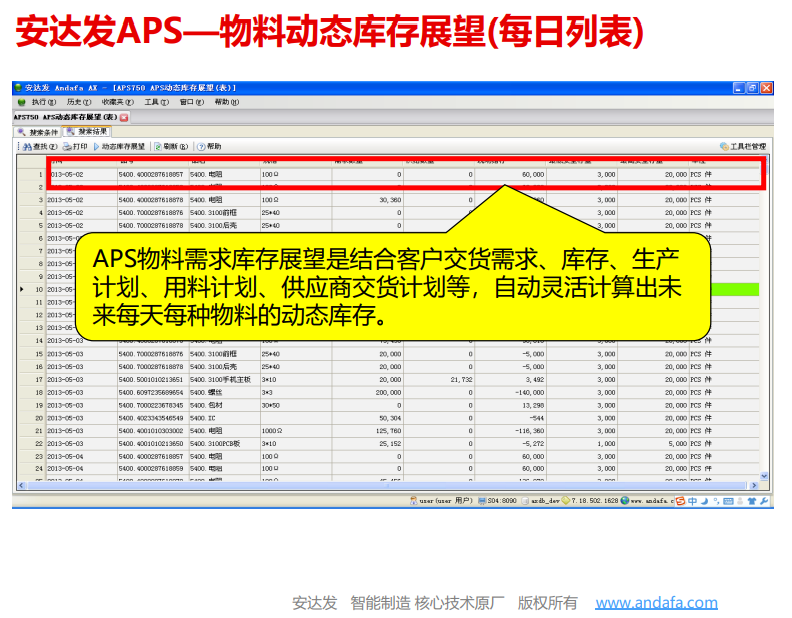

应用场景六:库存呆滞缺货

传统的物料及产品管理是由人工进行管理的,不仅库存信息不及时,且容易出现错误,耗时耗力,最终可能出现库存呆滞或缺货的情况。

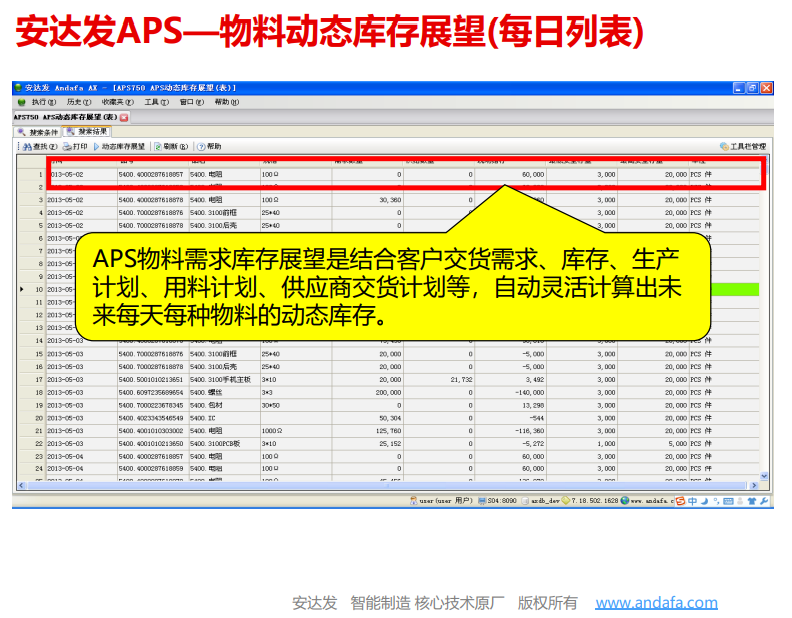

APS生产排程软件能够通过输出表格和图形的形式展现出每种物料未来每 一天的预计结存量。负数代表将要欠料。

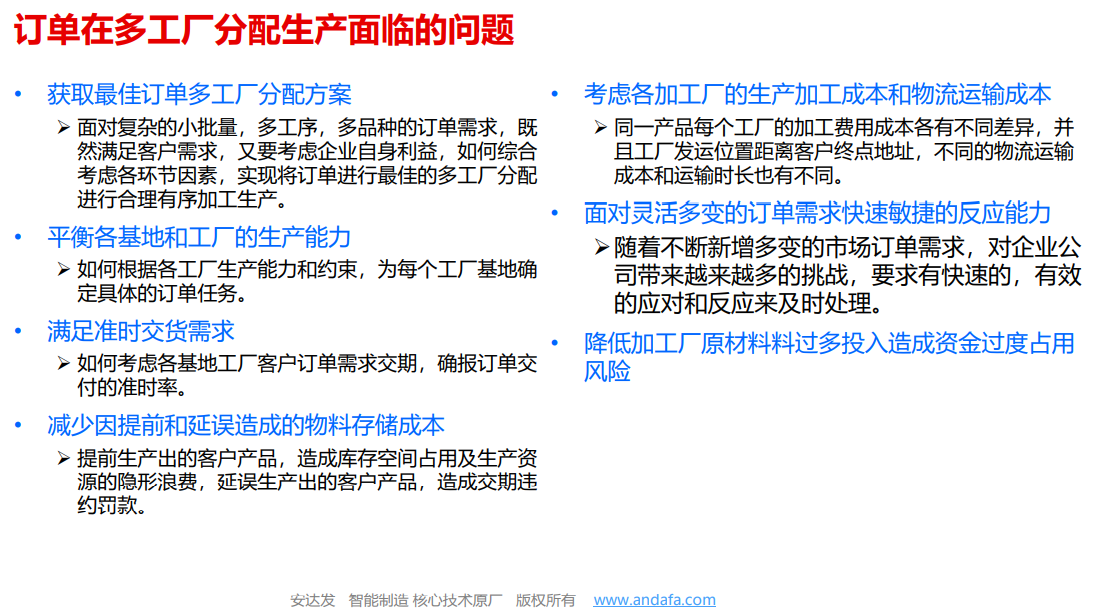

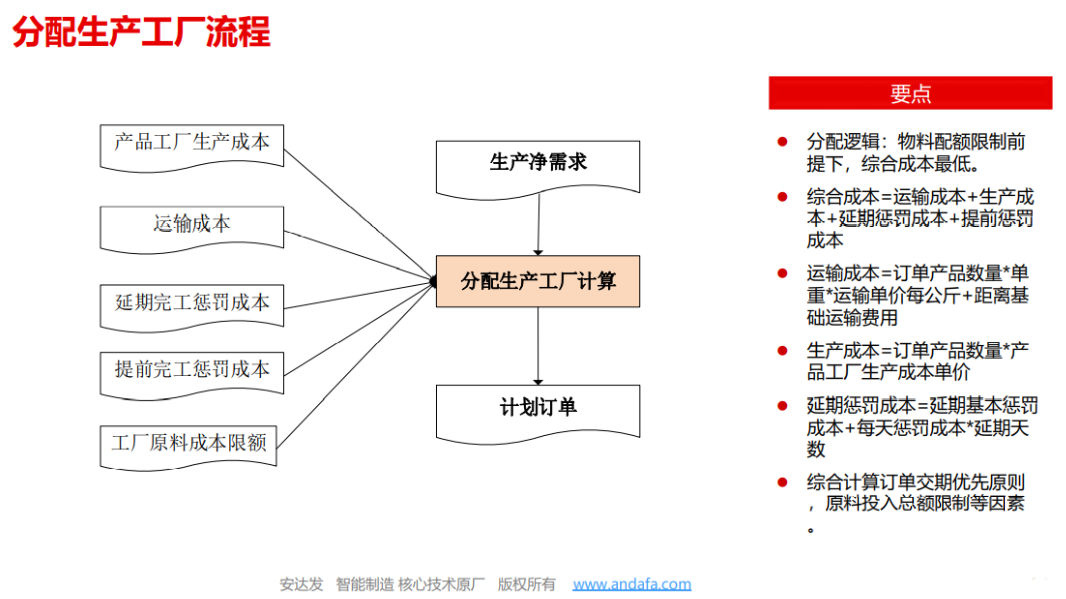

应用场景七:多工厂车间生产计划安排

当企业有众多外协加工厂时,如何平衡各类加工厂的生产能力,综合考虑多种因素,最终实现利润的最大化。

APS生产排程软件制定合理优化的详细生产计划,并且还可以将实绩与计划结合,接收MES制造执行系统或者其他工序完工反馈信息,从而彻底解决工序生产计划与物料需求计划难做的问题,APS软件结合ERP、MES、PLM等系统提供数据支持,高效实现生产计划滚动排产,是企业实施JIT精益制造系统的最有效工具。

审核编辑黄宇

-

ERP

+关注

关注

0文章

507浏览量

34395 -

APS

+关注

关注

0文章

337浏览量

17503

发布评论请先 登录

相关推荐

基于APS排程系统的PDM功能

电子组装行业中APS生产排程的难题

国内APS高级排程软件的全面解析

APS排程系统助力新能源产业提升产能效益

安达发|有了MRP还需要APS生产计划排程吗?

安达发|基于APS排程系统的PDM功能

APS生产排程的几个应用场景

APS生产排程的几个应用场景

评论