介绍

电池管理系统(BMS)是电动汽车不可或缺的一部分。它是连接车载电池和其他电动汽车部件(如车辆控制单元 (VCU))的重要环节。其主要功能如下所述。当以下功能之一出现故障时,将对电池造成致命伤害。它甚至可能导致电池爆炸或燃烧,造成事故或人员伤亡。

裸金属服务器的功能

持续监控电池单元的状况(管理 SOC、SOH、SOE 等)

防止电池因电池重复操作而造成电芯老化。示例包括由重复充电或放电、温度变化等引起的不平衡电池。

实现电池组的长期使用,最大限度延长使用寿命

测量其他参数,例如整个电池组或每个电池单元的电压和温度

补偿每个单元格的轻微不一致(平衡)

报告状态并与 VCU 或其他 ECU 通信

在车载显示单元上显示电池状态,如有异常情况提醒驾驶员

适用于不同电压和容量水平的 BMS

BMS用于各种电池驱动的电子设备,不仅用于汽车应用,还用于各种非汽车应用,从移动电话到电力存储设备。所有汽车应用,从电动高尔夫球车到电动汽车(本文的重点将放在下表中以灰色突出显示的汽车应用)都需要使用 BMS 来确保电池能够安全运行。由于产品中使用的电压和电容电池组不同,BMS中的某些部件需要隔离。

因此,对于特定的电池电压和电容值,需要不同的BMS拓扑结构。表1显示了在不同电压范围内工作的一些应用示例。

表 1 – 应用示例

电池类型和电池组拓扑

作为EV的动力电池,可以使用多种类型的电池。每个电池都有不同的输出电压、安全性、价格、能量密度、使用寿命等。

铅酸蓄电池

镍氢电池

镍镉电池

全固态电池

燃料电池

在上述类型的电池中,锂离子电池因其出色的能量密度特性而最常用于电动汽车。

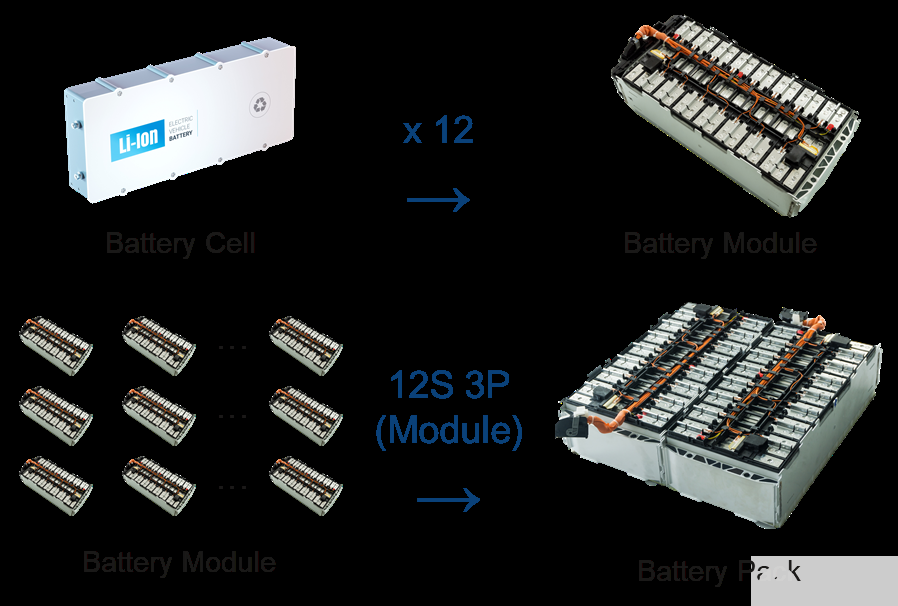

电动汽车中最常用的电池组是单个电池单元串联或并联(通常串联)连接其他单个电池单元以形成电池模块。然后,它将电池模块串联和并联组合以创建最终电池组。例如,标记为 330 V 的电池组可能由 12 个串联电池模块和 3 个并联电池模块组成。每个电池模块由12个串联的电池单元组成。假设每个锂离子电池单元的电压为2.3 V,则电池组的实际电压将为2.3 V x 12 x 12 = 331.2 V。串联的电芯越多,电池组电压越大,并联的电芯越多,电池组容量就越大。

电池结构

具有较高电压或电容的电池组由更多的电池单元组成。除了电池组的标称电压外,我们还可以通过串联和并联的电池单元数量来指代电池组。有了这个概念,示例中的电池组将称为 144S(系列)3P(并联)电池组(S x P = 电池单元数)。电池组的组成如图1所示。

图1 –电池组结构示例(图像)

BMS的分散

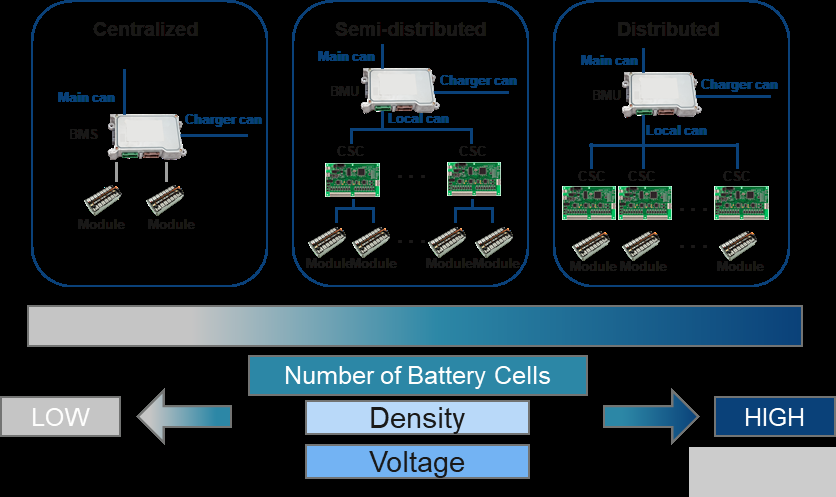

当电池数量较少时,电池管理单元(BMU)和电池监控电路(CSC)放置在同一PCB上。但是当需要管理的电池数量增加时,BMU和CSC需要放置在不同的PCB上。每个 CSC 对可管理的电池数量都有限制,这有助于减少电缆总长度。因此,分散程度取决于需要管理的电池单元数量(对于混合动力汽车,电池比越高,电池组越大)。市场上的BMS产品一般可以分为三种不同的电平拓扑结构,如图2所示。它们的特点将在下面讨论。

图2 –拓扑

集中式裸金属服务器

集中式BMS具有成本低、结构紧凑、可靠性高等优点。在小型电池系统中,它们具有较低的电容和较低的总电压电池组是很常见的。集中式BMS一般用于电动自行车、电动摩托车、电动观光车、电动巡逻车、电动高尔夫球车等低速车辆,也用于低电池/汽油比混合动力汽车如MHEV。

半分布式裸金属服务器

半分布式BMS介于集中式和分布式BMS之间,管理中等数量的电池单元,具有中等电容和额定电压的电池组。与分布式BMS一样,其BMU和CSC位于不同的PCB上,但每个CSC管理的电池模块数量不止一个。半分布式BMS也可用于HEV,PHEV和电动汽车中的一些电动汽车。

分布式裸金属服务器

分布式裸金属服务器拓扑可以更好地实现模块级(模块)模块和系统级(包)的分层管理。随着乘用车动力电池系统不断向更高电池电容和更高电压电池组发展,分布式拓扑的BMS主要用于PHEV和BEV。目前,主流量产电动汽车普遍采用分布式BMS拓扑结构,尤其是BEV。

BMS和CSC简介

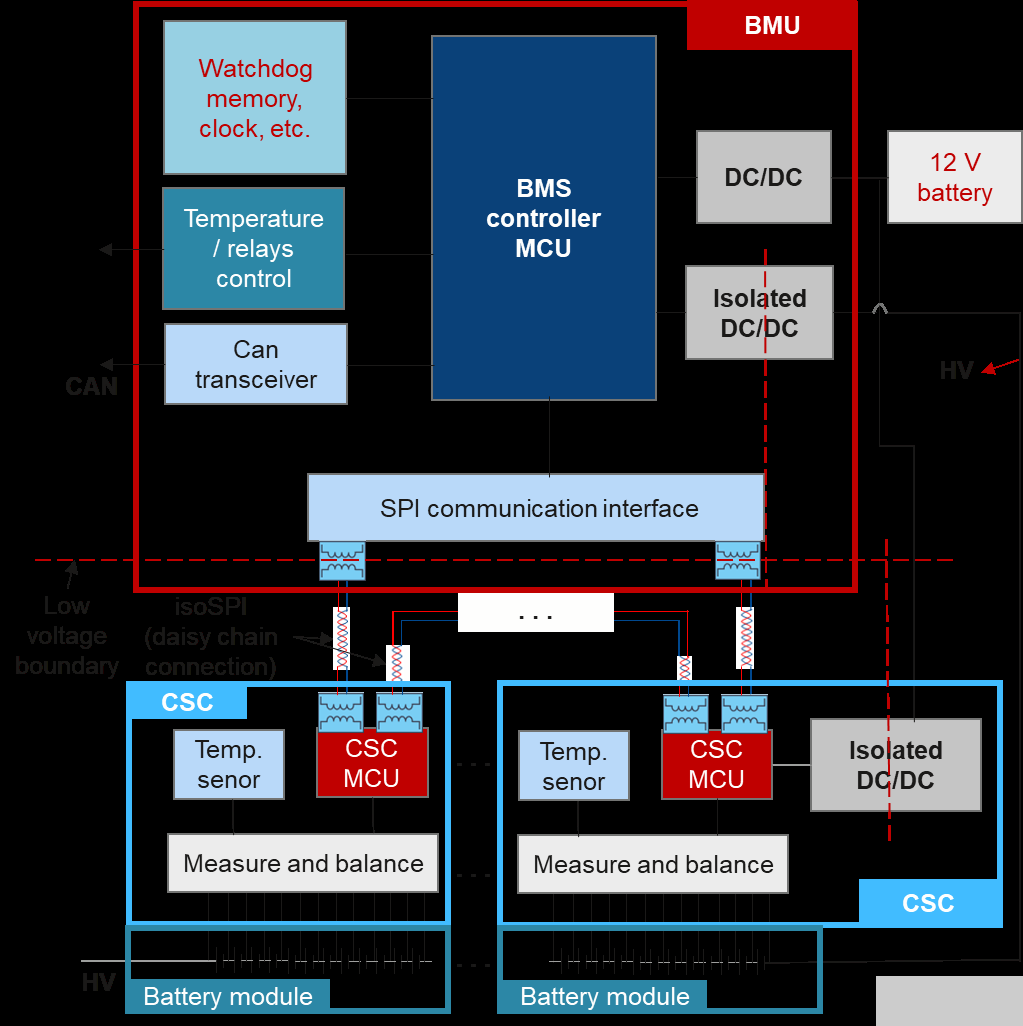

为了实现BMS功能,BMS将使用两个主要部分运行,即主控制板(此处称为BMU)和从板(此处称为CSC)。BMS还包括管理高压的部分,称为HVU,但由于超出了本文的范围,因此已省略。

BMU的主要功能是通过CAN与其他ECU / VCU通信,处理从CSC收集的数据以及充电和放电管理。CSC负责模块内小区的电压检测、温度检测、平衡管理(有的有独立的CSU模块单元),以及相应的诊断工作。

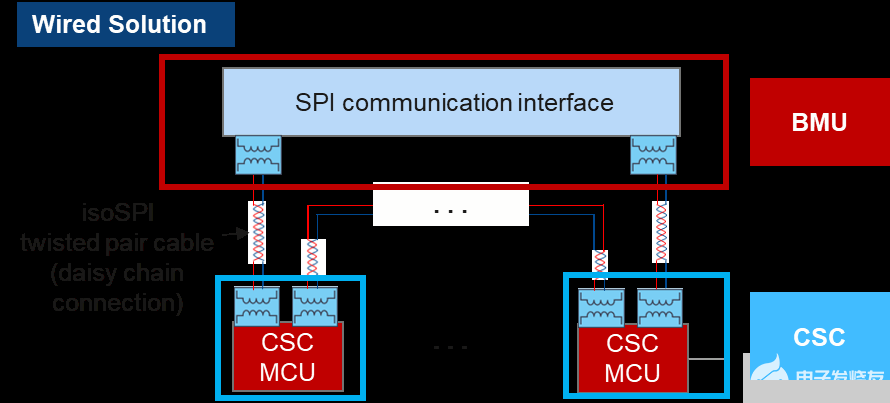

如果CSC直接连接到电池模块,则CSC在高压侧。因此,BMU和CSC之间的信号传输通常必须保持隔离,脉冲变压器或电容器用作隔离元件)以分离高压和低压侧。

与其他应用一样,DC-DC用于主芯片的电源。隔离式 DC-DC 用于高压侧和低压侧之间。

图3所示为分布式裸金属服务器结构图示例。

图 3 – 分布式 BMS 示例结构图

隔离式和非隔离式直流/直流

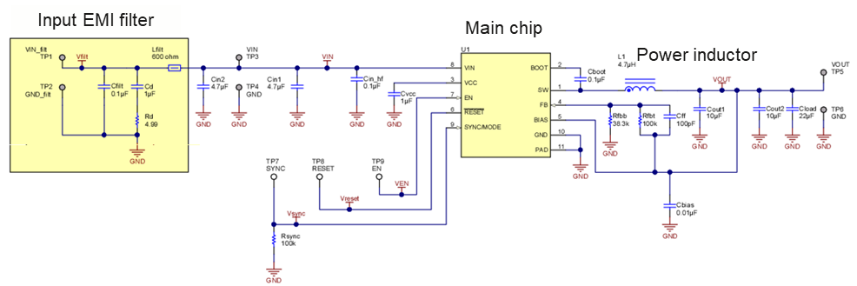

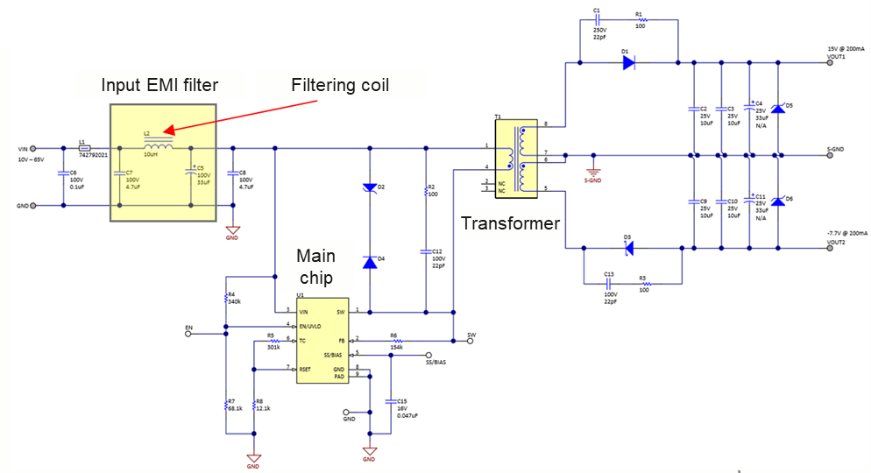

从图3可以看出,BMS中使用了非绝缘DC/DC和绝缘DC/DC。通常,它们的操作由 DC/DC 主芯片控制。在一般解决方案中,功率电感器需要在非绝缘DC/DC中用作电压转换元件。隔离式 DC/DC 将使用变压器而不是电感器作为电压变换元件。图 4 和图 5 显示了隔离和非隔离 DC/DC 电路示例。

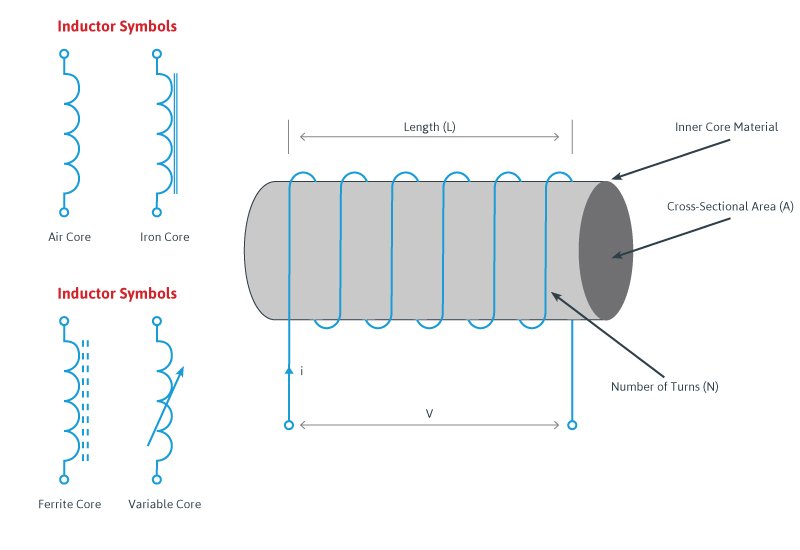

主芯片是电路中最关键的元件,是电路的核心。在主芯片周围,使用了许多无源元件,例如电阻器、电容器和电感器/变压器。其中,电感器/变压器是必不可少的元件。它的重要性仅次于该电路中的主芯片。电感器/变压器连接到芯片的SW引脚。它们的功能是将电能暂时转换为磁能,将其存储在磁芯中,然后以电能的形式释放以转换电压。因此,质量直接影响整个DC/DC电路的性能,如效率、功率损耗、输出纹波、EMI、响应速度等。

此外,对于具有严格EMI要求的应用,EMI滤波器用于电压输入端。EMI滤波器通常由电感器、电容器和电阻器单独或多种组合组成,具体取决于EMI的严重程度和频率。图4中非隔离电路的EMI滤波器主要由两个电容组成,图5中隔离式DC/DC电路的EMI滤波器主要由两个电容和一个电感组成。由于它的形状看起来像数学中π的象征,因此通常被称为π过滤器。π形滤波器比非隔离DC/DC电路中只有两个电容器的滤波器具有更好的滤波特性。虽然EMI滤波只是一种可选电路,但对于需要在恶劣EMC环境中工作的BMS,强烈建议在DC/DC电路上增加EMI滤波器。

图 4 – 同步降压转换器 DC/DC(非隔离)

图5 –隔离降压转换器DC/DC

电感器选择

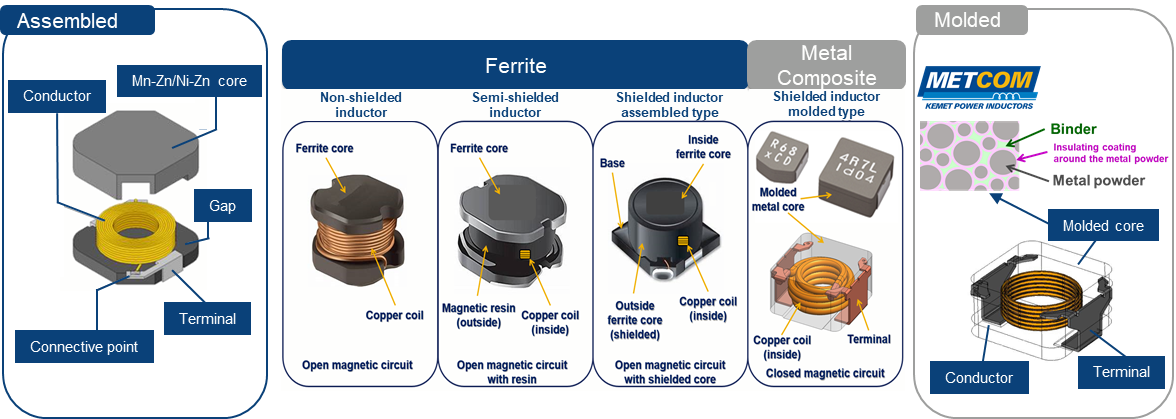

对于BMS的DC/DC中所需的电感器,铁氧体电感器和金属复合电感器(此处称为美通电感器) 经常使用。过去,由于需要管理的电池数量相对较少,因此BMS的拓扑结构相当简单。然而,被管理的电池数量正在增加的趋势。因此,BMS的拓扑变得更加复杂,增加了MCU,存储器和通信芯片等芯片的数量。结果是需要更大的 DC/DC 输出电流来维持 BMS 操作。

另一方面,DC/DC芯片的开关频率也在向更高的频率发展。因此,DC/DC电路中常用的铁氧体电感器现在被美通材料。主要有三个原因。

所需L值减小,输出电流增加

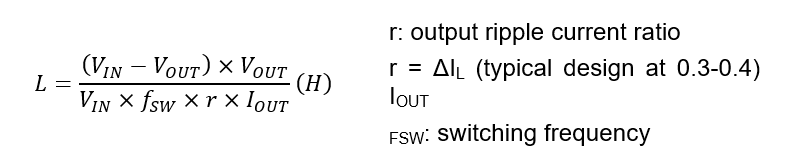

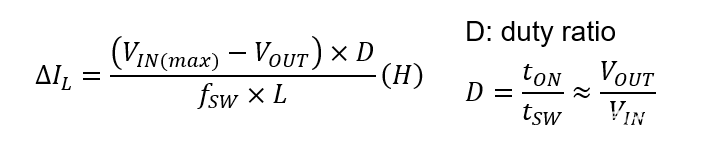

从同步降压型 DC/DC(公式 1)可以看出,DC/DC 中所需的电感值与开关频率成反比(CS2)和输出电流(I外).

公式 1 – 同步降压 DC/DC 的 L 值计算

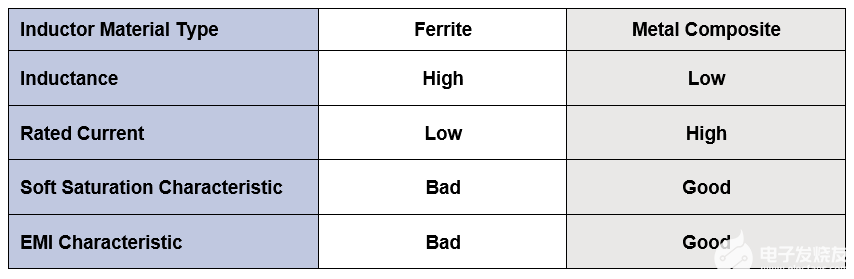

在比较表2中铁氧体电感器和METCOM电感器的特性时,需要权衡铁氧体和金属复合材料之间的电感值和额定电流。这种权衡意味着,随着芯片

开发,BMS拓扑结构变得更加复杂,对电感值的要求会降低。DC/DC所需的降低电感意味着METCOM有更多的机会使用和取代铁氧体电感器,以换取金属复合材料的其他好处。示例包括软饱和特性和 EMI 特性(在以下各节中解释)。

表 2 – 电感器材料特性

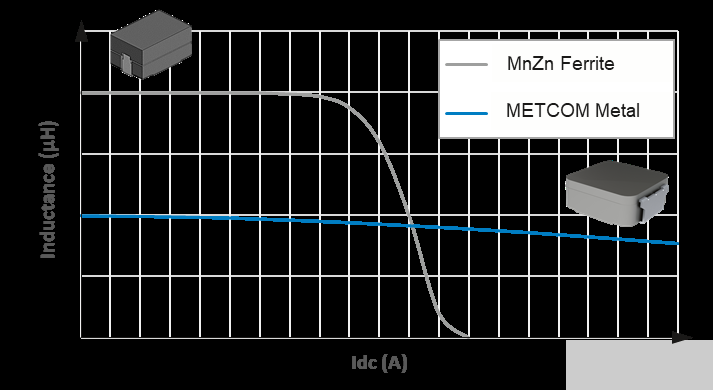

METCOM的软饱和特性

当流过电感器的电流增加时,电感器由于自身产生的磁场而趋于磁饱和其磁芯。随着磁饱和度的增加,电感值会下降。如果电流继续增加,电感的电感值最终会下降到0附近,这称为电感的直流叠加特性。与铁氧体电感器相比,直流叠加特性引起的METCOM电感下降相对稳定(见图6)。

图 6 – 室温下的直流叠加特性

如果由于故障等原因,循环电流从正常值(预设值)突然增加,METCOM电感比旧的铁氧体电感器更稳定。由于直流叠加特性引起的电感降低与电流的增加同步,因此即使电流在短时间内增加,电感值也会瞬间下降。从纹波电流的计算(公式2)可以看出,电感值的减小会增加DC/DC电路的输出纹波电流。在极端情况下,电感下降会导致电流失控,在最坏的情况下,甚至可能导致芯片或其他组件的燃烧。因此,直流叠加特性是BMS直流/直流电感选择时的重要指标。

公式 2 – 同步降压 DC/DC 的纹波电流计算

电磁干扰特性

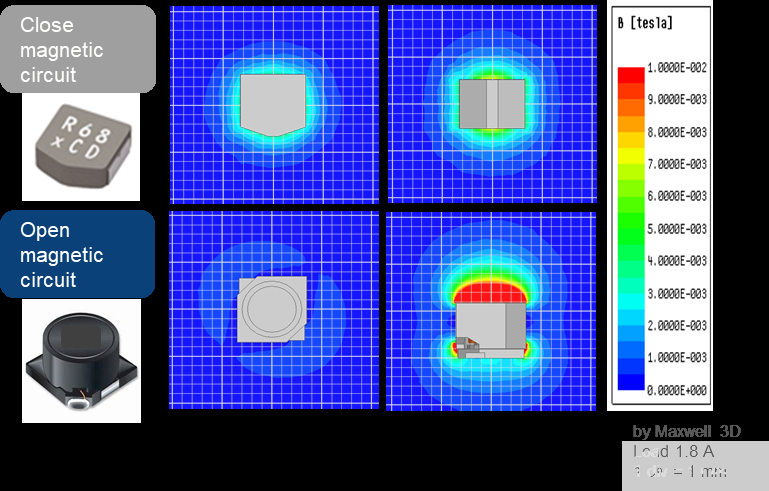

由于铁氧体电感器生产工艺的限制,只能以组装方式生产,如图7所示。因此,每个部分之间必须有间隙,这些间隙会导致漏磁问题并恶化EMI。一些铁氧体电感器会在外围增加屏蔽盖。虽然这可以做出一些改进,但它永远无法形成“闭合磁路”。

图 7 – 铁氧体与金属复合材料

结果,仍然会有一定量的漏磁。METCOM是将金属复合粉末与粘合剂混合并在模具中成型的一体成型,使电感器形成“闭合磁路”,可以显着减少磁场泄漏并减少EMI的影响(见图8)。恶劣的EMI环境可能会干扰BMS数据通信或导致质量逐渐下降。

图 8 – EMI 特性

结论

由于需要管理的电池数量的增加,BMS的拓扑结构往往变得更加复杂。

BMS中使用的各种芯片数量的增加要求DC/DC转换器提供更多的功率,导致DC/DC的输出电流增加。

由于BMS经常需要在复杂的EMI环境中工作,因此BMS的EMI敏感性对系统的安全性至关重要。因此,必须仔细关注EMC。

如果BMS发生故障,则有可能导致严重和致命的后果,因此BMS中使用的组件必须具有高可靠性。

随着DC/DC转换器开关频率的增加,电感器所需的L值减小,电感器的额定电流必须增加。因此,METCOM成为该应用的主要电感器技术。

无线解决方案和柔性抑制器

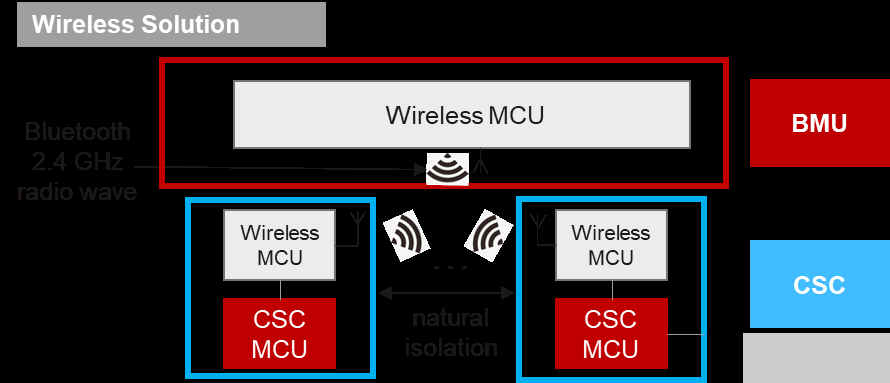

目前,BMS的主要功能是将BMU和CSC连接在一个有线解决方案中,用于BMU和CSC之间的通信。如上所述,在IsoSPI协议中,它通常使用双绞线电缆以菊花链方式连接。但是,当电池模块数量增加时,过多的电缆可能会导致布线复杂和整体重量等问题。另一方面,由于IsoSPI要求不同模块之间严格隔离,隔离元件的数量也需要增加,导致电路设计更加复杂。因此,有一种新的解决方案,通过使用无线传输来取代传统的有线解决方案。在硬件中,无线解决方案需要为每个SCS和BMU板添加一个无线芯片(通常为2.4 GHz蓝牙标准),而不是使用信号线进行通信。它们的电路图如图9所示。

图9 –有线和无线解决方案

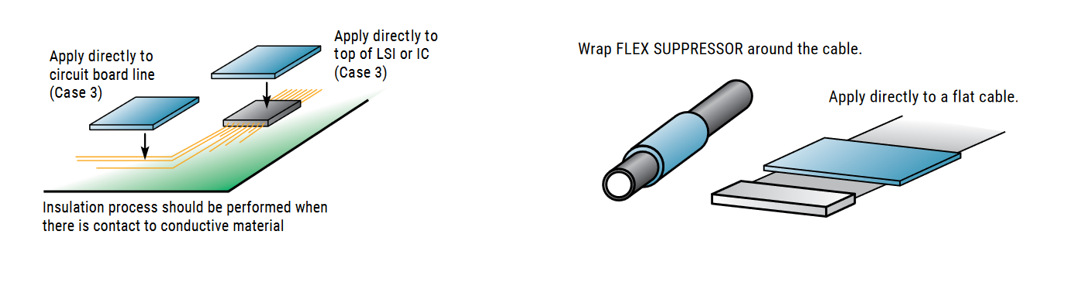

由于无线解决方案在板与板之间具有自然隔离,因此与有线方法相比,它可以减少隔离组件和电缆。虽然无线解决方案解决了电缆和隔离元件过多引起的问题,但有必要克服BMS中复杂的EMI环境导致天线灵敏度降低的内部干扰问题。除了在电路中使用更多的滤波器元件来降低电路板本身产生的噪声外,使用电磁屏蔽罩和电磁吸收器也将有助于抑制噪声,使天线保持良好的灵敏度状态。基梅特的柔性抑制器是一种磁性吸收片。通过将其连接到电路板上的干扰噪声源或噪声传输路径上,可以有效抑制干扰在 2.4 GHz 频段运行的蓝牙的噪声。图10显示了如何应用这些NSS产品(噪声抑制表)或NST(噪声抑制胶带)的示例。

图10 –如何使用FLEX抑制器

审核编辑:郭婷

-

电池管理

+关注

关注

27文章

553浏览量

42997 -

电感器

+关注

关注

20文章

2333浏览量

70588 -

bms

+关注

关注

107文章

1007浏览量

66079

发布评论请先 登录

相关推荐

全球车规功率电感中的战斗机MPXV系列,汽车复苏必备!

如何计算电感值及挑选电感器?

电感器的工作原理

电感器工作原理_电感的单位是什么_电感器的功能_磁环电感器用途

KEMET金属复合功率电感器可以满足汽车市场的严格要求

KEMET公司推出了全新的金属复合功率电感器系列

电感器结构的原理及电感器基础知识的分享

什么是电感器,电感器的作用是什么

什么是电感器,电感器的常见知识汇总

什么是电感器,电感器是如何工作的?

BMS和KEMET METCOM电感器

BMS和KEMET METCOM电感器

评论