电子发烧友网报道(文/李宁远)连接器是各种电子设备重要的组成部分,我们之前关注的都是连接器本身,其实和连接器息息相关的是它连接的线缆,连接器和线缆组成的连接线束一起贯穿于电子设备中起到传输与连接的作用。

汽车线束整体可分为低压线束和高压线束两种,传统燃油汽车主要采用低压线束。随着电动汽车发展的推动,汽车行业正在加速数据连接、电气化方面的创新。高压线缆和高压连接器组成的高压线束系统随着电动汽车的发展进展频频。

电动汽车的高压线束

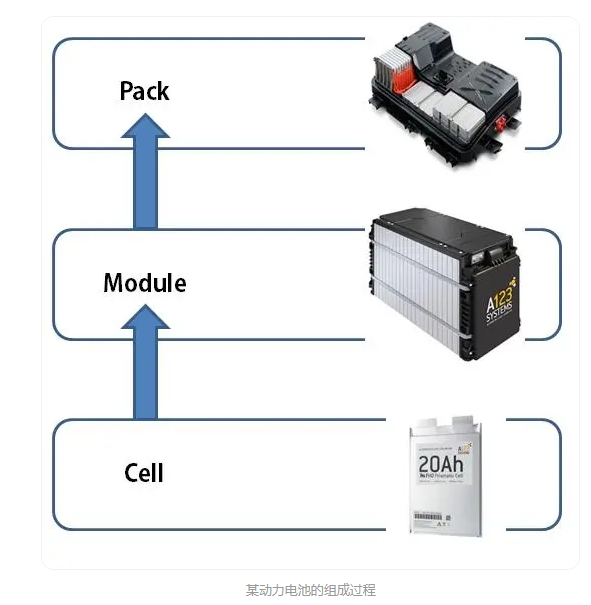

高压线束是由线芯,端子和连接器和屏蔽层覆盖物等组成,是电动汽车高压系统里主要的传输载体。虽然高压线束的数量不多,但是其电气性能和物理特性对工艺和材料的要求都远超低压线束,非常严苛。粗线径、高电压、厚绝缘、耐热高是高压线束的特点。

粗线径按照电缆的尺寸分类,是大于10mm2(6AWG)的线缆,这类线缆在布线、屏蔽、成本、安全等方面的挑战非常多。仅是布线就有着非常多的细节与要求,比如就近原则,使用尽可能少的高压电缆来完成走向布置来满足高压电气设计需求并满足整车降本增效和减重的目的。

高电压这一部分是老生常谈的话题,高压系统工作时放电电流达到数几十安,甚至高达数百安。高电压上做得稍有差池轻则过热,重则发生高温或燃烧事故。高电压要求下的线束系统在成本和技术上门槛比其他场景都会高出不少。

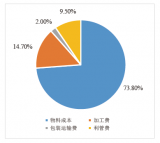

目前电动汽车上的高压线束主要集中用于连接高压盒与DC/DC、车载充电机、空调压缩机、空调PTC等设备。根据 EVWIRE 数据,电动汽车线束ASP平均在 5000 元左右,其中高压线束ASP约为2500元。

高压线束中的线缆屏蔽

高压线束的屏蔽性能十分重要,线束中的连接器屏蔽性能我们在汽车高压连接器中有过详细的分析,线缆的屏蔽则更为复杂。线缆最中心的导体部分,目前通常选择铜或者铝作为导体材料,导体材料上往往覆盖着很多层屏蔽和绝缘层。最靠近线缆导体部分的是内绝缘层,内绝缘层上会添加一层编织屏蔽层,编织屏蔽层则有箔屏蔽层,然后最外面是外绝缘层,这是典型的高压线缆屏蔽组件的构成。

高压线束中的线缆屏蔽设计中很容易遇到的是线缆的变形,变形会严重干扰连接器和线缆的压接,带来很多隐患。高压线缆上刚性的保护罩可以减少车辆碰撞造成的损害,保护层通常由镀锡铜编织,耐用并且难以切割。但是现在一些线缆厂商和汽车厂商开始尝试去使用去屏蔽的高压线缆,以此来简化整个线束系统结构,降低成本,减少整车重量并减少高压线缆的工艺难度。在线缆切割编织屏蔽层过程中很容易损坏底层绝缘,引发短路、电气干扰和其他电气危险。

不过,去除线束的屏蔽的前提是不会降低整车高压EMC性能,也就是说其他高压部件增强了抗干扰或抑制电磁干扰的能力,才能考虑去除线缆的屏蔽。

高压线束中的铜线缆VS铝线缆

为了降低成本,减少整车重量,线束开始去屏蔽层,那么更影响整车重量的线缆原材料也开始发生改变。铜,是传统高压线束主要的线缆原材料,基本上各厂商默认都是选择铜线来做高压线束。

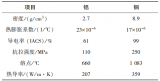

电动汽车轻量化的趋势,驱动了新材料线束需求的产生与发展。目前较为认可的是采用铝来代替铜。铝成本更低,苏联导电性比铜低了近40%,但其重量也只有铜的30%。目前市场上铝线束的价格普遍只有铜线束的75%左右。基于铝的高压线束在市场上有了一些应用,但是挑战也不小。

导电率的差距让基于铝的高压线束想要达到铜高压线束的水平,需要加大线缆的尺寸,这对电动汽车空间上的容量是个挑战。另一个问题是氧化,铝材料很容易生成氧化铝使得线缆在和连接器接触的表面大大增加电阻,容易氧化的材料对压接也提出了更高的要求,目前工艺很难实现用铝高压线束完美替代铜高压线束,替代过程并没有想象中那么顺利。

小结

在电动汽车扩张的带动下,高压线束作为关键部件其市场规模也在迅速扩大,在这条赛道上,不管是老牌的外企还是新兴的国产自主品牌都有着不少机会。

汽车线束整体可分为低压线束和高压线束两种,传统燃油汽车主要采用低压线束。随着电动汽车发展的推动,汽车行业正在加速数据连接、电气化方面的创新。高压线缆和高压连接器组成的高压线束系统随着电动汽车的发展进展频频。

电动汽车的高压线束

高压线束是由线芯,端子和连接器和屏蔽层覆盖物等组成,是电动汽车高压系统里主要的传输载体。虽然高压线束的数量不多,但是其电气性能和物理特性对工艺和材料的要求都远超低压线束,非常严苛。粗线径、高电压、厚绝缘、耐热高是高压线束的特点。

粗线径按照电缆的尺寸分类,是大于10mm2(6AWG)的线缆,这类线缆在布线、屏蔽、成本、安全等方面的挑战非常多。仅是布线就有着非常多的细节与要求,比如就近原则,使用尽可能少的高压电缆来完成走向布置来满足高压电气设计需求并满足整车降本增效和减重的目的。

高电压这一部分是老生常谈的话题,高压系统工作时放电电流达到数几十安,甚至高达数百安。高电压上做得稍有差池轻则过热,重则发生高温或燃烧事故。高电压要求下的线束系统在成本和技术上门槛比其他场景都会高出不少。

目前电动汽车上的高压线束主要集中用于连接高压盒与DC/DC、车载充电机、空调压缩机、空调PTC等设备。根据 EVWIRE 数据,电动汽车线束ASP平均在 5000 元左右,其中高压线束ASP约为2500元。

高压线束中的线缆屏蔽

高压线束的屏蔽性能十分重要,线束中的连接器屏蔽性能我们在汽车高压连接器中有过详细的分析,线缆的屏蔽则更为复杂。线缆最中心的导体部分,目前通常选择铜或者铝作为导体材料,导体材料上往往覆盖着很多层屏蔽和绝缘层。最靠近线缆导体部分的是内绝缘层,内绝缘层上会添加一层编织屏蔽层,编织屏蔽层则有箔屏蔽层,然后最外面是外绝缘层,这是典型的高压线缆屏蔽组件的构成。

高压线束中的线缆屏蔽设计中很容易遇到的是线缆的变形,变形会严重干扰连接器和线缆的压接,带来很多隐患。高压线缆上刚性的保护罩可以减少车辆碰撞造成的损害,保护层通常由镀锡铜编织,耐用并且难以切割。但是现在一些线缆厂商和汽车厂商开始尝试去使用去屏蔽的高压线缆,以此来简化整个线束系统结构,降低成本,减少整车重量并减少高压线缆的工艺难度。在线缆切割编织屏蔽层过程中很容易损坏底层绝缘,引发短路、电气干扰和其他电气危险。

不过,去除线束的屏蔽的前提是不会降低整车高压EMC性能,也就是说其他高压部件增强了抗干扰或抑制电磁干扰的能力,才能考虑去除线缆的屏蔽。

高压线束中的铜线缆VS铝线缆

为了降低成本,减少整车重量,线束开始去屏蔽层,那么更影响整车重量的线缆原材料也开始发生改变。铜,是传统高压线束主要的线缆原材料,基本上各厂商默认都是选择铜线来做高压线束。

电动汽车轻量化的趋势,驱动了新材料线束需求的产生与发展。目前较为认可的是采用铝来代替铜。铝成本更低,苏联导电性比铜低了近40%,但其重量也只有铜的30%。目前市场上铝线束的价格普遍只有铜线束的75%左右。基于铝的高压线束在市场上有了一些应用,但是挑战也不小。

导电率的差距让基于铝的高压线束想要达到铜高压线束的水平,需要加大线缆的尺寸,这对电动汽车空间上的容量是个挑战。另一个问题是氧化,铝材料很容易生成氧化铝使得线缆在和连接器接触的表面大大增加电阻,容易氧化的材料对压接也提出了更高的要求,目前工艺很难实现用铝高压线束完美替代铜高压线束,替代过程并没有想象中那么顺利。

小结

在电动汽车扩张的带动下,高压线束作为关键部件其市场规模也在迅速扩大,在这条赛道上,不管是老牌的外企还是新兴的国产自主品牌都有着不少机会。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

电动汽车

+关注

关注

156文章

12067浏览量

231100 -

高压线

+关注

关注

0文章

17浏览量

3126

发布评论请先 登录

相关推荐

引领新能源汽车高压线束新纪元 —— 派歌锐汽车高压线束

随着新能源汽车市场的蓬勃发展,高压线束作为电动汽车和插电式混合动力汽车中的关键部件,其重要性日益

新能源汽车高压线束全面解析:作用、布局与定制选型指南

新能源汽车高压线束是连接电池、电机和其他高压设备的关键组件,承担着传输电能的重要任务。它确保了电能的高效优质传输,并屏蔽外界信号干扰,保障车辆的安全运行。

新能源

新能源汽车使用铝芯高压线束的应用分析

新能源汽车行业的快速发展推动了对其核心组件之一——大电流高压线束的需求增长。这种线束负责传输信号和数据,对车辆的性能和安全性起着至关重要的作用。随着在新能源

纯电动汽车高压线束及生产工艺优化方案

高压线束将高压系统上各个部件相连,作为高压电源传输的媒介,是电动汽车上动力输出的主要载体,主要用于传输电能及屏蔽外界信号干扰。

发表于 04-29 14:53

•1759次阅读

纯电动汽车高压线束成本优化策略探讨

高压线束将高压系统上各个部件相连,作为高压电源传输的媒介,是电动汽车上动力输出的主要载体,主要用于传输电能及屏蔽外界信号干扰。

发表于 04-01 10:33

•470次阅读

电动汽车中的高压线束

电动汽车中的高压线束

评论