前面谈了电源电路中的特性话题,此次谈一下安装相关的话题。由于叠层陶瓷电容器是表面贴装元件,和其他的表面贴装元器件相同,存在一些安装相关的课题。代表性的课题是弯曲裂纹与啸叫。

-那么,从弯曲裂纹开始提问。表面贴装中典型的课题是PCB板的应力导致的裂纹吧?

这不仅限于叠层陶瓷电容器,众所周知,当PCB板产生挠曲时,对表面贴装元器件施加应力,造成焊接部的劣化和剥落、元器件中产生裂纹等器械性的劣化和损伤。当然,叠层陶瓷电容器也同样存在这种被称作“弯曲裂纹”的课题。

-作为元器件制造商是不是想说“请不要使PCB板弯曲”。

那是无法回避的重要注意事项,因此元器件方准备了提高了耐应力性能的产品类型。有两种类型,第一种是“树脂外部电极型”,第二种是“金属框架型”。

-也就是说元器件方有应对方法。

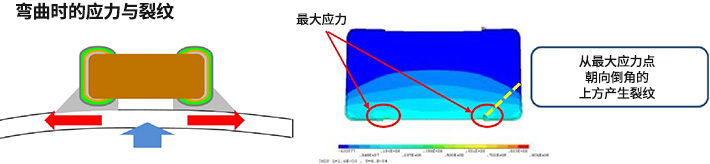

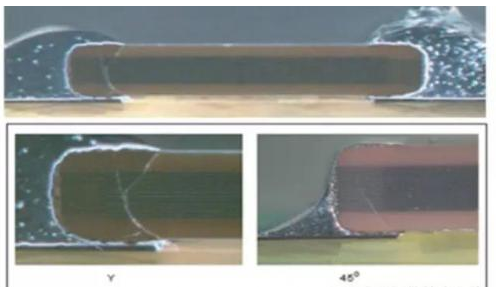

首先,简单了解一下弯曲裂纹的机理。如下图所示,安装在PCB板的表面贴装型叠层陶瓷电容器在PCB板挠曲时,受到应力。特别是对表示应力分布的图片的红色圆圈所圈定的部分、即下方的电极边界附近施加了最大应力,如黄色虚线所示,朝圆角上方产生裂纹。

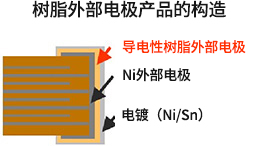

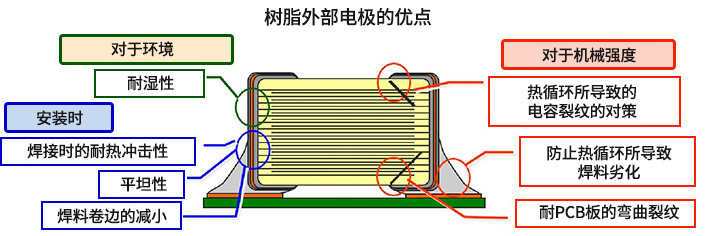

作为第一个应对类型而列出的“树脂外部电极型”是如右图所示的在Ni的外部电极与焊料(Ni/Sn)镀层之间形成导电性树脂层来缓解机械性应力的结构。此外,不仅有助于改善来自PCB板的弯曲应力,对热循环所导致的内部裂纹和焊料劣化也有改善效果。另外,还具有对于环境条件的耐湿性更高、提高安装焊接时的耐热冲击性、改善焊料卷边、平坦性等等优点。

-具体可以得到多大的改善?

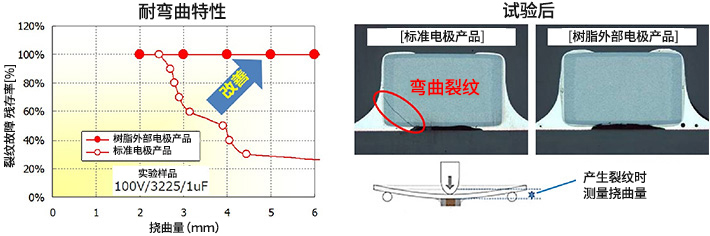

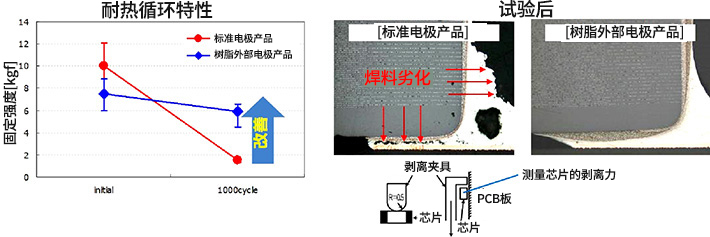

请看弯曲裂纹与热循环的相关数据。首先,关于弯曲耐性,将对于挠曲量的残存率、即不发生裂纹的比率绘制为图表。标准品是从不到3mm左右的挠曲量时开始产生裂纹,4mm时约一半产生裂纹,而树脂外部电极产品即使6mm的挠曲量也没有产生裂纹。另外,右侧图片是试验后试料的横截面照片。发生故障的标准电极产品,如前面用图形说明的那样,在施加最大应力的部分发生裂纹。

其次,关于热循环试验的焊料劣化,下图是测量固定强度变化的结果。如图所示,可以看到相比标准电极产品的劣化程度,树脂外部电极产品大幅度改善。焊料劣化是由PCB板与叠层陶瓷电容器的线膨胀系数不同所引起的,焊料产生裂纹,最终有可能从PCB板剥落。

-从感性上明白了导电性树脂可缓解应力,是效果相当不错的产品。另外,使用时有什么要注意的吗?

这是给出的结果仅是我们公司的MLCC的试验结果。耐性等因制造商而异,所以有必要向各制造商仔细确认产品特性。实际上,各电容器制造商所使用的导电性树脂材料各异,比如树脂的弹性和粘合强度等有差异。理所当然,材料的不同表现为相应的不同特性,所以不能一概而论说“树脂外部电极产品效果好”。

-接下来请介绍一下另一种类型“金属框架型”。

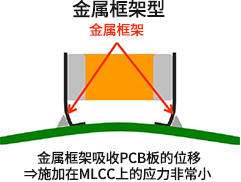

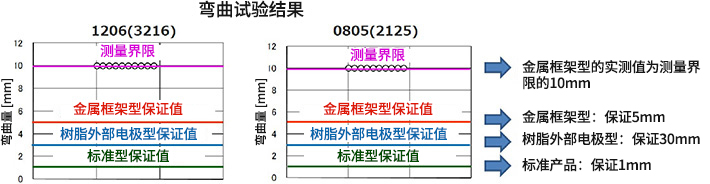

“金属框架型”在很早以前就有,所以知道人比较多。MLCC的电极上附有金属框架,如图所示,金属框架吸收来自PCB板的应力,使施加在电容器上的应力变得相当小。当然,效果比树脂外部电极更大。请看1206与0805的弯曲试验结果。

该测量数据由于在试验中当给了最大挠曲量10mm时没有发生故障,所以在粉色的测量极限线上粘贴了蓝线来表示。虽然是枯燥的数据,但可以理解其弯曲耐性高。此外,作为与其他电极产品的区别,图中给出了各种产品的保证值。标准品的挠曲量保证值是1mm,之前介绍过的树脂外部电极型是3mm,而金属框架型可以保证到5mm。

-标准型、树脂外部电极型、金属框架型的使用区分上该如何界定比较好?

MLCC给出了挠曲量的保证值,但PCB板的挠曲量很难定量化。因为涉及PCB板的厚度、尺寸、元器件的安装位置、PCB板的安装方法等诸多因素,因此在试制阶段对弯曲裂纹和焊接劣化进行评估,如果用树脂外部电极型还未能解决问题,可考虑变更为金属框架型的方法。

审核编辑:汤梓红

-

pcb

+关注

关注

4316文章

22988浏览量

396123 -

陶瓷电容器

+关注

关注

1文章

215浏览量

25383 -

裂纹

+关注

关注

0文章

20浏览量

7196

发布评论请先 登录

相关推荐

阴魂不散的电容裂纹

IC智能卡失效的机理研究

关于安装的课题:裂纹

贴片电容为什么会有扭曲裂纹?

焊接裂纹产生的机理,如何防治?

如何避免PCB板上操作过程中引起的机械裂纹

弯曲裂纹的机理讲解

弯曲裂纹的机理讲解

评论