在本应用笔记中,我们将展示MAX35101时间测量芯片如何成为水源散热器设计的理想计量器件。

随着过去几十年能源价格的上涨,节能已成为一个越来越受关注的问题。节能的核心组成部分是能源使用会计和计费的准确性和灵活性。原因很明显:如果可以更灵活地应用计费和会计,则可以提供经济激励措施,以减少需求最高时期的能源使用,并将能源使用转移到需求较低的时期。

例如,电表正在从基于旋转法拉利车轮的机械仪表转向可以根据使用时间、功率因数和浪涌定价跟踪能源使用情况的电子仪表。公用事业公司将花费更换机械仪表的费用,因为最终,高峰时段必须有足够的发电能力 - 在非高峰时段将在很大程度上闲置的发电能力。但是,如果他们能够在高峰时段提高价格并为非高峰使用提供折扣,那么具有需求灵活性的用户就可以享受大幅折扣 - 公用事业公司将看到一天中的负载曲线变得更加平稳,可能会减少对新发电能力的需求。

在商业和住宅应用中,加热和冷却生活空间通常是能源消耗的最大贡献者。正是出于这个原因,许多保护工作集中在增加旧建筑物的绝缘和密封空气泄漏,并赞助公共服务活动,提醒公用事业客户在夏季设置恒温器,在冬季设置凉爽的恒温器。未能采取这些措施的客户将不可避免地看到他们的能源费用增加。

在多单元住宅中,由热水源的散热器提供热量的情况并不少见。这有几个原因:加热大量水并将其分配到生活空间的散热器是提供热量的有效方式。水是一种廉价的工作流体,具有较高的传热能力,并且建造水散热器,泵和分配系统的技术已经成熟。

但是,与直接电热或直接燃气或燃油加热相比,使用水源散热器热量提供个人计费更困难。使用后一种热源,很容易测量能源使用情况:只需测量千瓦时的电力或消耗的天然气或石油的体积。散热器是不同的,因为能源使用有两个组成部分,流过散热器的水量和水流过散热器时的温度下降。

在本应用笔记中,我们将展示Maxim Integrated的MAX35101时间测量芯片如何成为水源散热器设计的理想计量器件。

背景

在典型的水源散热器系统中,来自热源的热水通过可由用户操作的阀门进入散热器,然后离开散热器返回热源重新加热,然后再进行旅行。用户可以打开阀门以允许更多的水流动,从而将更多的热量排出到空间中,或者用户可以关闭阀门以减少流量,从而减少传递到空间的热量。

为了拒绝给定量的热能进入空间,必须从温度高于空间环境温度的工作流体开始。当来自工作流体的热量被排出到空间中时,工作流体冷却到空间的环境温度,空间的温度升高。工作流体中所含的焓(即热量)可以通过以下公式计算:

E = C(t) × m × t

在方程中,t是工作流体的绝对温度,m是工作流体的质量,C是工作流体的比热容。在我们的分析中,工作流体是水。水在室温下的热容约为每克开尔文 4.1813 焦耳,并且在其液体温度范围内略有变化。名义上,水的密度约为每立方厘米一克,但这随温度变化很大。水的密度最高,温度为4°C(0.99997/cc),最低密度略低于沸点(0.9584/cc)。由于我们将测量流量而不是质量,因此我们必须应用转换表来使用适当的热容和体积质量转换值。为了计算被排斥到空间中的能量,我们计算工作流体进入散热器时的焓,并减去离开时的焓。不同之处在于排斥到空间中的热量。

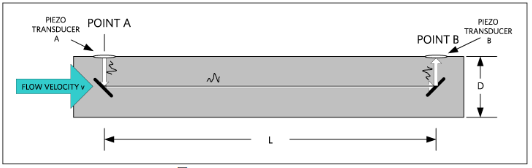

有了这些知识,我们看到,要测量传递到空间的热能(参见图1的图表或布置),我们需要定期测量入口温度,出口温度和流经系统的水量。如果我们测量通过已知直径的阀芯体的流量,那么水量将与通过阀芯体的水流速成正比。然后,我们可以使用查找表将水量转换为水的质量,将质量乘以工作温度下水的热容(也从表中获得),然后将结果乘以温度下降(入口温度和出口温度之间的差异)穿过散热器。结果是散热器耗散的能量。

图1.带热量表的水源散热器。

测量流量

MAX35101时间测量器件包含压电换能器的驱动器,可以先向上游方向发射声脉冲,然后再向下游方向发射工作流体。通过计算上游方向的飞行时间和下游方向的飞行时间之间的时间差,可以计算出工作流体在阀芯体中的速度。乘以阀芯体的横截面积,可以计算出每单位时间的流量。

库中有详细描述该过程的应用笔记。出于此讨论的目的,我们将假设我们已经计算了以立方厘米/秒为单位的流速。

测温

在考虑如何在工业环境中测量温度时,有两种技术脱颖而出:热电偶和电阻温度检测器(RTD)。每种温度检测都有一席之地,但通常归结为:如果应用需要测量非常热(大于600°C)的温度,热电偶是更好的选择。然而,在几乎所有其他情况下,RTD都是更好的选择,这是我们的选择。

RTD通常是陶瓷或其他惰性基座上的铂丝细线圈或铂金属薄膜。随着温度的升高,导体的电阻增加;如果温度范围相对较窄,则电阻的变化是随温度变化的简单二次函数。

在0°C以上,铂RTD的电阻由以下公式给出:

RT= R0(1 + 在 - 英国电信2)

对于典型的RTD传感器,A的值约为3.9083×103/°C 和 B 的值约为 -0.5775 × 106/°C2.在90°C(水源辐射热系统的典型入口温度)下,1,000Ω RTD的电阻为1,347.07Ω。如果出口温度为室温(不会 - 没有散热器是100%有效的),则1kΩ RTD的电阻为1,097.35Ω,相差为249.72Ω。该电阻范围很容易测量。

给定RTD电阻确定温度的一种方法是求解上面给出的T二次方程并插入RT.这种“简单”解决方案的问题在于精确测量RTD的电阻。简单地说,MAX35101不是为测量电阻而设计的,它是一个时间测量电路。

幸运的是,有一种简单的方法可以将电阻转换为时间:允许电容器通过电阻放电,并计算放电到已知电压电平所需的时间。MAX35101有<>个端口连接到相应的电流驱动器和开关,首先对外部电容充电,然后通过RTD对电容放电,同时计算将电容放电至特定电压所需的时间。以下是它的工作原理:

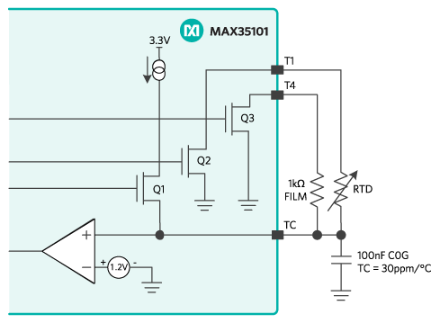

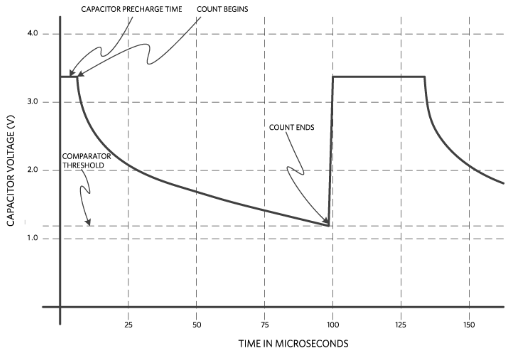

在图2中,Q1导通,在测量间隔之前对电容进行预充电。当电容完全充电时,Q1关断,Q2导通并开始对电容放电,同时MAX35101中的时间测量逻辑开始计时。当电容低于比较器的阈值电平时,比较器切换,通知内部逻辑停止计数并报告计数。同时,Q2关断,Q1导通,再次对电容进行预充电。由于电阻与温度成正比,并且较高的电阻对应于更长的电容器放电周期,因此计数越大,温度越高。图3显示了测量电容放电时间时电容两端的电压。

图2.温度-时间转换电路。

在图2中,第二个输入T4连接到一个1kΩ金属膜电阻。金属膜是一种非常稳定的材料,可用作电阻元件,随温度变化小,具有良好的老化性能。测量电容器通过非常稳定的固定电阻放电所需的时间的目的是消除电路中的所有其他可能影响。例如,C0G型电容器虽然具有良好的稳定性,但确实引入了另一个随温度变化的因素。此外,内部基准电压源和比较器虽然非常好,但会随着温度和电源电压而产生微小但不必要的变化。通过首先测量T1处的温度,然后测量T4处的固定电阻并计算两个计数的比率,可以消除所有杂散效应,只留下温度对RTD的影响。

图3.温度-时间测量电路中的时序。

主微控制器可以从MAX35101的RTD电阻和基准电阻的几次测量中取平均值,也可以使用MAX35101的事件管理系统自动取多个计数的平均值。无论哪种方式,一旦取了几个RTD电阻计数和参考计数的商的平均值,就可以使用查找表找到温度。RTD制造商通常为其每种传感器类型提供电阻与温度的关系表。

MAX35101包含一个SPI接口,用于连接主机微控制器。要启动温度转换周期,主机微控制器只需向MAX0写入03x35101命令,然后通过SPI接口从结果寄存器读取结果。但在开始该过程之前,您需要设置一些操作参数。这些参数在事件计时 2 寄存器中配置。

| EVTIM2 (写入: 0x40 读取: 0xC0) | ||||||||

|---|---|---|---|---|---|---|---|---|

| 位 | 15 | 14 | 13 | 12 | 11 | 10 | 9 | 8 |

| 名字 | 三月光 | CAL_USE | CAL_CFG[2:1] | |||||

| 访问 | R/W | R/W | R/W | |||||

| 重置 | 0 0000 | 0 | 00 | |||||

| 位 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | 0 |

| 名字 | CAL_CFG.0 | 卫生纸 | 普瑞克 | 波特西克 | ||||

| 访问 | R/W | R/W | R/W | R/W | ||||

| 重置 | 0 | 00 | 000 | 00 | ||||

| EVTIM2[1:0] - 端口[1:0] | 温度端口循环时间。 此字段设置组中连续温度测量之间的时间。 |

|

端口[1:0] 时间(微秒) 0b00 128 0b01 256 0b10 384 0b11 512 |

|

| 在此字段中输入的值将取决于定时电容器的值。如果您使用的是推荐的 100nF C0G 电容器,则可以将此字段保留为默认值 0b00。 | |

| EVTIM2[4:2] - 普瑞克[2:0] | 前导码温度循环计数。 当开始温度测量时,MAX35101可以选择在工作开始时插入虚拟周期,以降低电容中介电吸收的影响。通常,一个或两个虚拟循环足以处理该问题。 |

| EVTIM2[6:5] - TP[1:0] | 温度端口。 此字段定义在一个温度测量周期内将测量哪些端口 |

|

TP[1:0] 要测量的端口 0b00 T1、T3 0b01 T2、T4 0b10 T1、T3、T2 0b11 T1, T3, T2, T4 |

|

| EVTIM2[9:7] - CAL_CFG[2:0] | 校准配置。 MAX35101可配置为在执行事件操作时自动执行校准命令。它与本次讨论无关。 |

| EVTIM2.10 - CAL_USE | 使用校准。 设置后,MAX35101使用校准INT和CalibrationFRAC寄存器中的数据缩放所有时序结果。这些寄存器不在本次讨论的范围之内 |

| EVTIM2[15:11] - TMM[4:0] | 温度测量周期计数。 此字段确定使用事件计时时进行的温度测量次数。此字段不在此讨论的范围之内 |

通过将0x03命令写入SPI端口来启动温度测量周期。MAX35101将执行要求的温度测量周期,包括PRECYC字段中要求的任何虚拟周期。完成后,MAX35101将累积计数存入以下寄存器对:

| 寄存器地址 | 寄存器名称 | 描述 |

|---|---|---|

| 0xE7:0xE8 | T1Int:T1Frac | 输入 T1 的温度计数 |

| 0xE9:0xEA | T2Int:T2Frac | 输入 T2 的温度计数 |

| 0xEB:0xEC | T3Int:T3Frac | 输入 T3 的温度计数 |

| 0xED:0xEE | T4Int:T4Frac | 输入 T4 的温度计数 |

16位寄存器对可以作为单个32位寄存器。这样考虑,与温度输入相关的计数分辨率约为3.81ps,最大时间测量周期约为8.19ms。一微秒间隔将提供 1μs/3.81ps = 262,144 个计数的计数。相反,计数 10,000,000 对应于 10,000,000 的时间× 3.81ps = 38.1μs。

现在我们知道了如何将原始计数转换为时间,我们准备将时间测量值转换为温度。首先,我们假设电阻的默认值为1,000Ω,电容器的默认值为100nF。当电容器充满电并且开关将电阻器接地时,电容器从3.3V至1.2V放电的时间由下式给出:

t = -RC ln (VO/VI)

根据上述值进行评估,放电曲线将在101.16μs后达到阈值。计数寄存器以大约 3.81ps 为单位提供时间,因此将一个除以另一个,我们看到计数寄存器的内容应该约为 26 万(具体来说,5x0 A0194EF)。

这是测量基准电阻或在0°C参考温度下测量铂RTD时应获得的值。

在这一点上,有人可能会认为,解决上述R方程并将时间测量值转换为电阻值是有意义的。但是由于时间和电阻是成正比的,并且由于我们实际上对绝对电阻不感兴趣,而是对RTD和固定基准电阻的电阻之比感兴趣,因此我们可以将数字保留为原始计数。

由于主机微控制器中可能没有浮点单元,因此获取比率的一种简单方法是执行以下操作:

测量基准电阻

将测量值向右移动(例如)12 位

测量热电阻

将RTD的测量值除以基准电阻的偏移值。丢弃剩余部分。

如果基准电阻的值等于RTD的值,则结果将正好为4,096(意味着RTD的温度为0°C)。如果该值大于4,096,则RTD的值高于基准电阻(温度大于0°C);如果该值小于4,096,则RTD的值小于基准电阻(温度小于0°C)。

但是多(或少)多少?RTD制造商为每个传感器发布表格,给出传感器在整个推荐工作范围内的电阻。例如,以下是以室温为中心的典型传感器的表格摘录:

| 温度(°C) | 阻力 (Ω) |

|---|---|

| 20 | 1,077.94 |

| 21 | 1,081.82 |

| 23 | 1,085.70 |

| 24 | 1,093.47 |

| 25 | 1,097.35 |

| 26 | 1,101.23 |

| 27 | 1,105.10 |

| 28 | 1,108.98 |

| 29 | 1,112.86 |

| 30 | 1,116.73 |

现在,我们可以扩展此表以显示除法运算的比率和预期结果:

| 温度(°C) | 阻力 (Ω) | 比率(相对于 1,000Ω) | 除法结果 |

|---|---|---|---|

| 20 | 1,077.94 | 1.07794 | 4,415 |

| 21 | 1,081.82 | 1.08182 | 4,431 |

| 22 | 1,085.70 | 1.08570 | 4,447 |

| 23 | 1,089.59 | 1.08959 | 4,463 |

| 24 | 1,093.47 | 1.09347 | 4,479 |

| 25 | 1,097.35 | 1.09735 | 4,495 |

| 26 | 1,101.23 | 1.10123 | 4,511 |

| 27 | 1,105.10 | 1.10510 | 4,527 |

| 28 | 1,108.98 | 1.10898 | 4,543 |

| 29 | 1,112.86 | 1.11286 | 4,558 |

| 30 | 1,116.73 | 1.11673 | 4,574 |

在微控制器代码中,您只需要阴影列:温度和除法结果 - 如果您有一个具有固定温度增量的表(如上表所示),则可以消除温度列。例如,如果您有一个名为 temp_table 的静态数组,该数组仅包含表的最右侧列,并且从 0°C 开始,则转换子例程可能如下所示:

int convert_quotient_to_temperature(int quotient)

{

int i=0;

while(temp_table[i] < quotient) i++;

return i;

}

因此,如果除法运算的结果是 4,493,则可以搜索表并确定最接近的值为 4,495,并得出结论,温度为 25°C。 如果需要更高的精度,则可以在表上的点之间使用线性插值(如果使用标称值 4,096),并且可以再提取大约一位数的精度。如果需要更高的精度,可以对RTD本身进行建模,并利用这些知识从原始计数中提取更有意义的分辨率。

将一切整合在一起

现在我们有了制造热量表所需的工具。我们可以测量通过散热器的流量,然后测量入口和出口温度。现在需要的只是随着时间的推移整合这些价值观。

随着时间的推移,定期进行实际积分包括定期取样并假设流速和温度恒定,直到您进行另一次测量。幸运的是,在合理的采样率下,这是一个很好的假设:工作流体的体积温度实际上不会经常变化,并且流速仅在阀门位置改变时才发生变化。

假设系统每分钟进行一次测量。在一次特定的测量中,假设MAX35101在90°C时检测入口温度,在50°C时检测出口温度,并以每秒15cc的速度计算流量。

在90°C时,水的密度约为0.965g/cc。因此,在一秒钟内,我们观察到大约14.48克水通过线轴体。此外,在 90°C 时,水的比热为每克 4.208 焦耳/度,而在 50°C 时,水的比热为每克每度 4.182 焦耳。

我们可以计算出一秒钟内传递的能量。请注意,我们在下面使用摄氏和开尔文温度可以互换使用。实际上,它们是不可互换的,但是由于我们关心的是介质的差异而不是绝对焓,因此我们可以对单位有点松散。

E = (C(T1) × m × T1) - (C(T2) × m × T2)

E = 4.208 焦耳/克/K × 14.48 克 × 90°C - 4.182 焦耳/克/千克 14.48 克 × 50°C

E = 5,481.97J - 3,026.72J

E = 2,455.25J

因此,在一秒钟内被排斥到空间的能量是2,455.25焦耳。在一分钟的采样周期内,拒绝进入空间的能量为2,508.89j / s×60s = 147.3kJ = 40.92Wh。如果这种使用率持续一个小时,则使用的能量约为2.455kWh。

增强

MAX35101时间测量器件包括<>路温度传感器输入。在本应用中,到目前为止,我们已经使用了三个,一个用于出口温度,一个用于入口温度,一个用于基准电阻。但是,将传感器连接到剩余的传感器输入以确定环境温度并提供执行器来调节阀门是一件简单的事情。然后,与控制处理器相关联的接口元件可以允许用户直接输入所需的温度,控制处理器调节阀门以达到请求的温度。这样的系统将代表一个完整的闭环温度管理系统:用户选择一个温度,控制处理器驱动阀门向空间输送或多或少的热量,同时跟踪实际消耗的热量。

另一项改进是远程管理和报告。在这种情况下,控制处理器将充当数据聚合器和开关,以允许远程重新校准和报告异常情况。报告可以通过无线协议(WiFi或蜂窝调制解调器)或有线协议(通常是电力线网络)执行。

结论

MAX35101是测量任何流体系统中流速的理想器件。通过增加温度传感器,MAX35101可用于测量水源散热器系统的能耗。通过添加更多传感器和主机微控制器,它可以用作完整能源管理系统的模拟前端。

审核编辑:郭婷

-

Maxim

+关注

关注

8文章

859浏览量

88139 -

散热器

+关注

关注

2文章

1072浏览量

38193

发布评论请先 登录

相关推荐

无线热量表方案

无线热量表方案

MAX35101求助

IC卡热量表怎么使用?

热量表是什么

户用热量表温度采集模块的设计

Configuring the MAX35101 Time-to-Digital Converter as an Ultrasonic Water Meter

超声波热量表配置介绍及其安装方法和注意事项

关于MSP430的新型热量表

如何选择时差式超声波热量表

热量表在线校准装置的构成

国内超声波热量表使用现状分析

热量表的耐久性测试标准

使用MAX35101校准超声波流量计中的水流量

MAX35101在热量表中的应用

MAX35101在热量表中的应用

评论