随着薄膜产品对品质和性能指标要求的增加,现代等离子体薄膜沉积工艺必须考虑到电弧不可避免的影响,并将尽可能减轻电弧导致的损坏。对于大多数等离子体工艺而言,识别、测量和限制打弧发生期间传输到等离子体内的能量大小一直是需要考虑的最重要因素之一。

本文列出了常见电弧事件的电气特性,描述了可重复测得电弧能的方法,提供了一些利用先进等离子体电源通用特性来减少电弧发生时传输到工艺中电弧能量的技术,并给出支持这些技术的实验数据。

01.简介|INTRODUCTION

现代薄膜工艺工程师一直面临在不牺牲薄膜品质、性能和产率的前提下如何提高等离子体工艺产能的压力。产出增大意味着需要提高沉积速率或者增加沉积面积。这都意味着要增加工艺功率。随着工艺功率的增加,电弧数量和每个电弧的能量也会增加。如Christie所示[1],缺陷颗粒大小随着电弧能量增加而增加。这会导致缺陷不可控,并降低成膜的品质、性能和产率。

如果能够理解、测量和最大程度地降低电弧能,可以减轻那些易产生电弧的等离子体工艺所面临的挑战。本文列出常见电弧事件的电气特性,说明可重复测得电弧能的方法,列出使用先进等离子体电源的通用功能降低电弧输出能量的技术。在最后,将提供从旋转双阴极磁控管溅射室采集的实验数据。

电弧剖析

等离子体工艺存在许多电弧产生机理。靶缺陷、绝缘材料介电击穿以及阴极、阳极、基片或屏蔽的异常对地短路是总多原因中的一些原因。发生电弧事件时,电弧发生点的局部阻抗急剧下降,工艺电流寻找最小阻抗路径开始流向电弧位置。

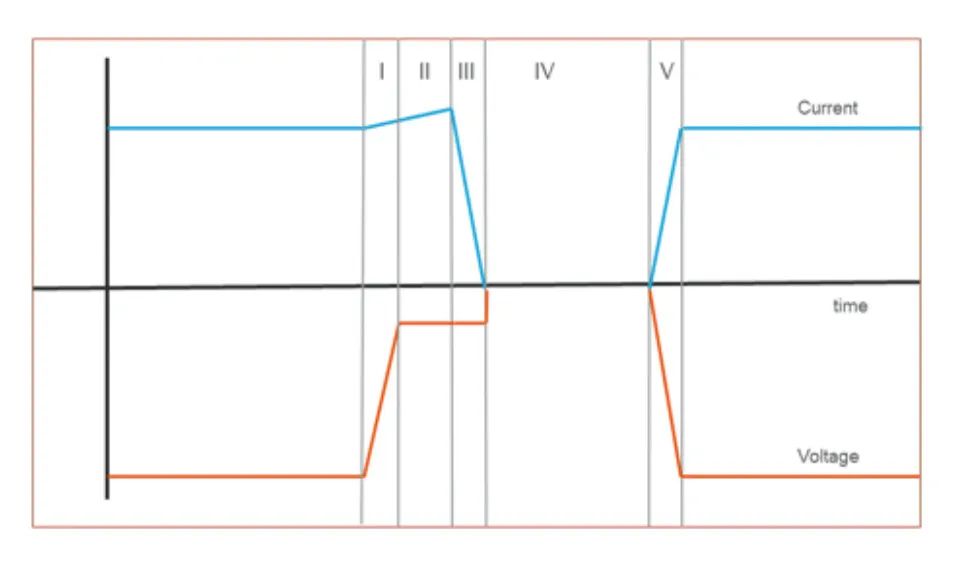

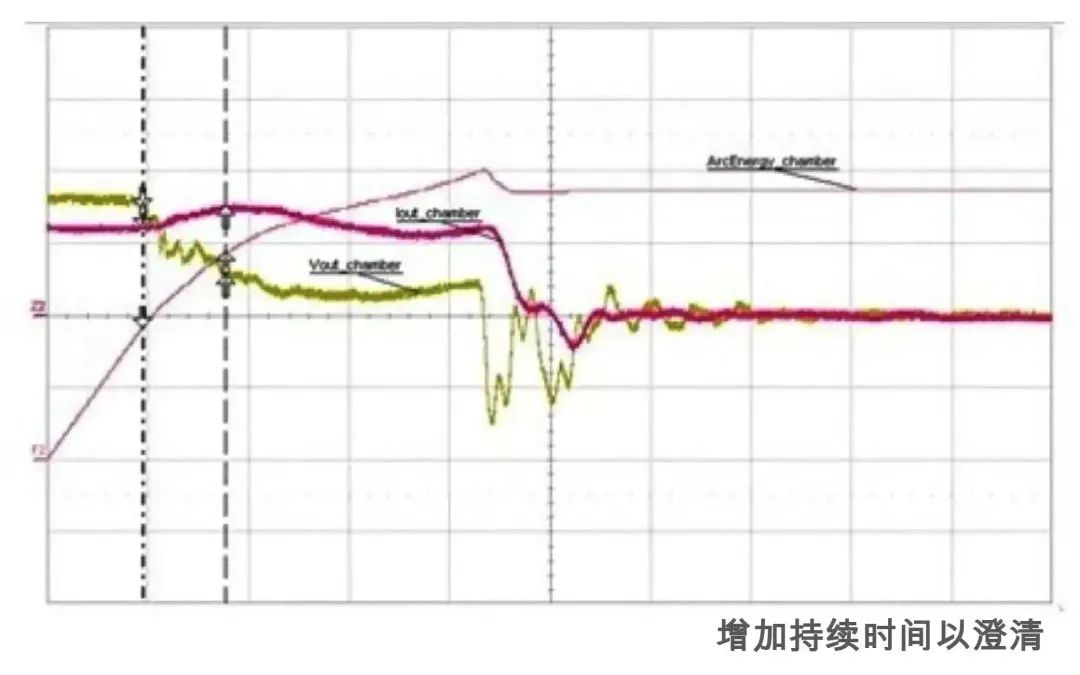

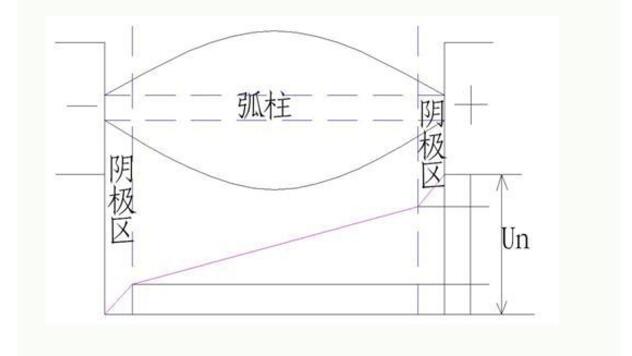

图 1-电弧阶段和电源响应

另外,该电流回路将会持续至局部阻抗/电流密度关系达到一个稳定状态。处于打弧状态的电弧会分流工艺能量,导致靶材,基片和其他工艺部件损坏。为了熄灭电弧,电源需要发挥作用。通常的有效方法是将电弧电流降至0安培,等待电弧位置冷却。如图1所示,典型电弧可以分为5个不同阶段。电弧各阶段都有不同的特征。以下简要说明各阶段。

电弧第1个阶段的特征

阶段I:初始电弧形成和阻抗变化

阶段I开始时,电弧位置的局部阻抗剧降,电源测量到的输出阻抗下降。根据电源输出阻抗的不同,电压通常将跌落至烧弧电压,在整个该阶段,电流将增加。

电弧第2个阶段的特征

阶段II:电弧稳态条件

在阶段II,电弧已经接近稳态阻抗,弧将在稳态的电压和电流下无限期 “燃烧”。如果不处理,在该阶段进入电弧的能量会损坏靶和基片。

电弧第3个阶段的特征

阶段III:电弧反应

在阶段III,电源开始响应电弧。采用先进电弧处理技术的电源会关闭输出,通过施加高反向电压,主动转移工艺中的弧能。该反向电压可更快地将电弧电流降为零,转移电路中储存的附加能量,通常是电缆中的能量。阶段III持续,直至电弧电流降至低于可维持电弧的水平。

电弧第4个阶段的特征

阶段IV:关闭阶段

在关闭阶段,没有附加能量被施加到工艺中。关闭阶段需要足够长的时间,以确保两个过程发生。首先,电弧位置的热能需要逸散。其次,在反应过程中,电弧位置可能需要重新积累绝缘中毒层。

若关闭持续时间不当,重新施加工艺功率时,立即重新形成电弧的概率会明显增加[2]。最佳关闭时间要足够长,一旦重新施加工艺功率,电弧通常将不再立即重新点燃。但关闭时间不要过长,以至于影响工艺稳定性或薄膜性能。

电弧第5个阶段的特征

阶段V:过程恢复

关闭阶段结束后,电源开始重新输出。根据工艺条件的不同,电弧恢复过程由电源自动处理。如果工艺的电弧速率高或者电弧恢复期间的等离子体不稳定,可以调整电源,重新更有效地输出。

测量电弧能

测量电弧能时,通常使用示波器捕获工艺电流和电压波形,将其数值相乘,计算瞬时功率。另外对前4个电弧阶段进行积分,计算焦耳单位的电弧能。尽管同一方法适用于多数等离子体工艺,但实验设计差异会导致测量差异较大。例如,作者采用保守方法,通过测量腔室端而不是电源端的电压和电流。电源输出时的能量测量会受到电缆电抗阻抗的影响。另外,电源施加的反向电压会扭曲电源输出端获取的阶段III测量值。其它因素,例如试验设备,也会导致电弧能测量产生差异。为了可靠地对比电弧能数据,必须小心确保实验设计将测量技术的差异降至最低。

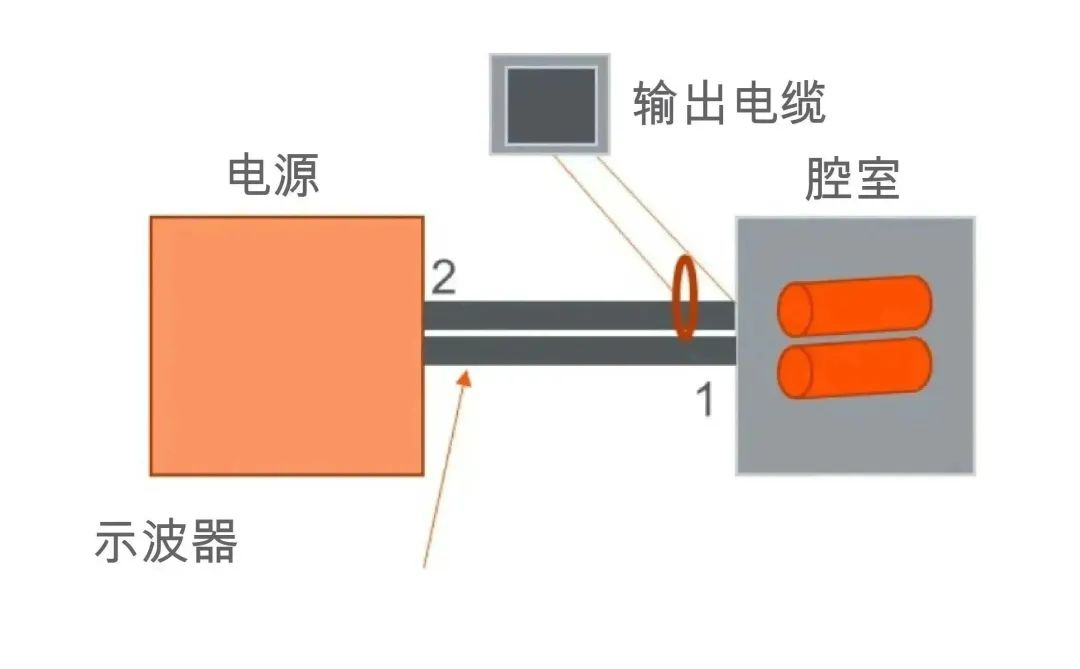

设置一致性、测量位置和工艺对于结果是否可重复很关键。因为输出电缆储存能量,其类型、长度甚至布局都会影响电弧能。测量腔室端的电弧能(图2-端子1),与测量电源输出端得到的结果不同。

图 2-电弧能测量设置

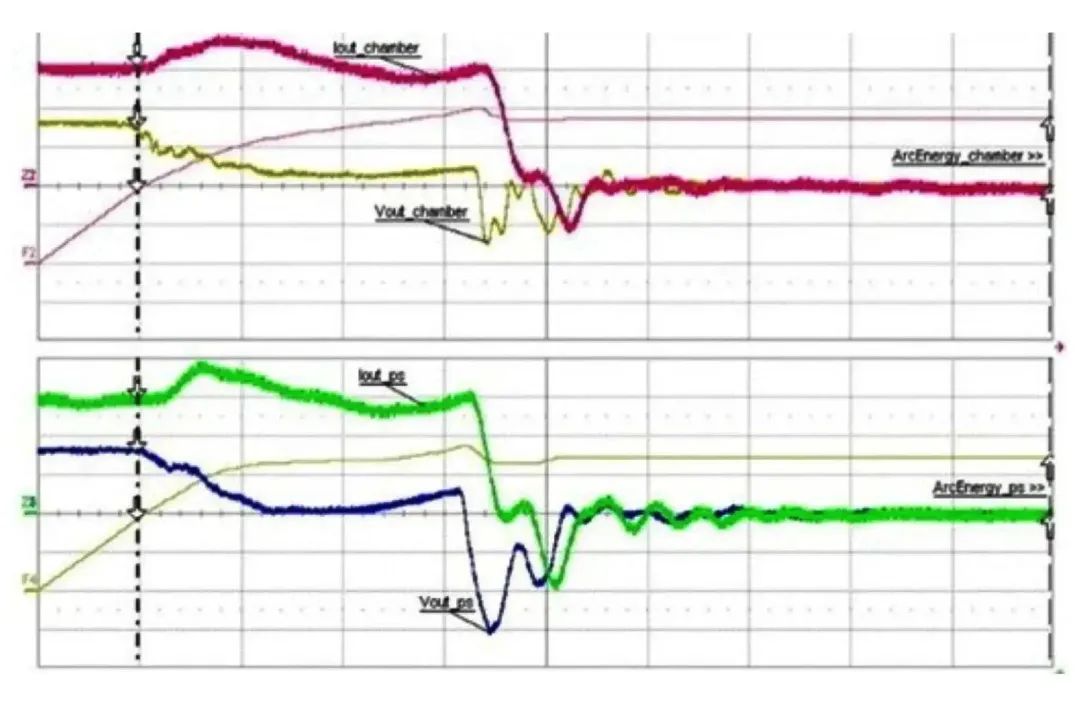

图3显示7.5米三同轴电缆的电压和电流波形如何不同。在该案例中,使用腔室电压(通道1)和腔室电流(通道2)计算输出至腔室(F2)的瞬时功率,而使用电源电压(通道3)和电流(通道4)测量值,计算输出至电缆(F4)的瞬时功率。

图 3-腔室的V/I波形与电源的V/I波形

通过集成示波器光标间的电源波形,计算测量电弧能,该数值比电源处的电弧能大1.25毫焦(0.065毫焦/千瓦),这主要是电源端处的电压衰减较慢(100ns)导致的,原因在于输出电缆。使用反向电压和电流,从电缆和腔室中拉回能量,将电弧能降至最低。

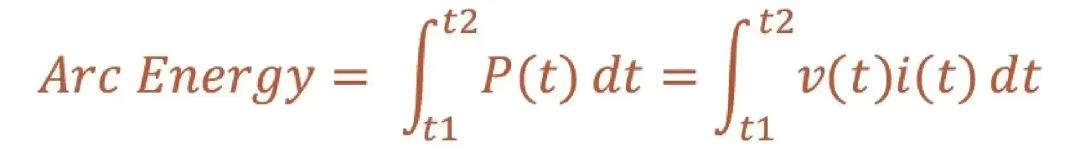

电弧能是产生电弧期间输出至腔室内的能量。

为确保测量的可重复性,作者选择在阶段I,腔室电压下降至工艺电压的90%以下开始积分(t1),同时在电源输出关闭时间已结束时结束(t2),积分直至阶段IV结束的能量。它构成直至电弧结束时的整个储能耗散,为腔室和工艺间的对比提供更一致的标准。因为某些工艺产生很大的电弧差异,应该记录多电弧事件并求其平均值。

测量电弧能的最重要工具是示波器。现在的许多数字示波器会进行乘法运算,对时间光标间的能量进行积分。所有试验设备的设置都应该小心。确保已根据相关制造商规范,正确配置、归零电压和电流探头以及消磁。甚至小范围的探头偏移都会导致电弧能测量值出现较大误差。

通常将电弧能归一化为功率的函数(毫焦/千瓦),用于对比和规范。但应该注意的是:工艺功率越大以及更重要的是电流越大越会增加输出至电弧的绝对能量(焦耳),同时降低归一化的电弧能(毫焦/千瓦)。

02.实验装置|EXPERIMENTAL SETUP

使用1.5米双旋转阴极进行反应磁控溅射实验,在氧/氩气氛中使用铝(Al)和硅铝掺杂(SiAl)靶。

使用Advanced Energy Ascent AP30 DMS和Ascent DMS 60kW电源为磁控管供电。连接电源与腔室的输出电缆为7.5米三同轴电缆。配置LeCroy示波器、高压差分电压探头和500安AC/DC电流探头,测量腔室连接处的电流和电压波形(图2标示端子1)。在测试前,在20kW全功率下,先使用纯氩气进行1.5小时的处理步骤。

独立改变三个不同的电弧处理参数,记录电弧能量,确定它们各自对电弧能的影响。可以随时调节电源中的这3个参数。第一个参数-电弧电压阀值,这是电源发现产生电弧时的电压,通常设置为工艺电压和电弧电压之间的某一个值。第二个参数-反向电压,它是电弧反应期间施加在电源输出处的电压。反向电压的极性被设置为与产生电弧时的工艺电压反相,强行将工艺电流降至0安培并熄灭电弧。可编程反向电压在工艺电压的118%和165%之间变化不等。最后一个参数-持续时间,它是电源开始响应前、电弧必须存在的时间。持续时间也被称作检测时间,在4ns和2000ns之间。其他参数,如功率设定值和频率等被设置以诱发足够的电弧密度,用以捕获电弧事件。为了捕获基线数据,使用了以下参数:

03.结果|RESULTS

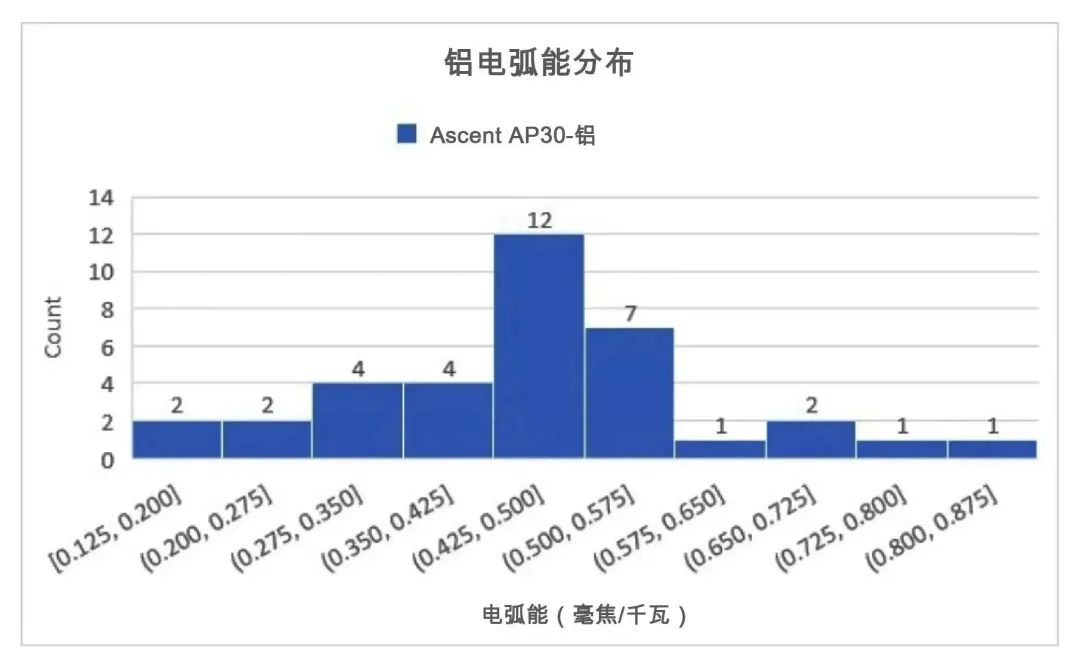

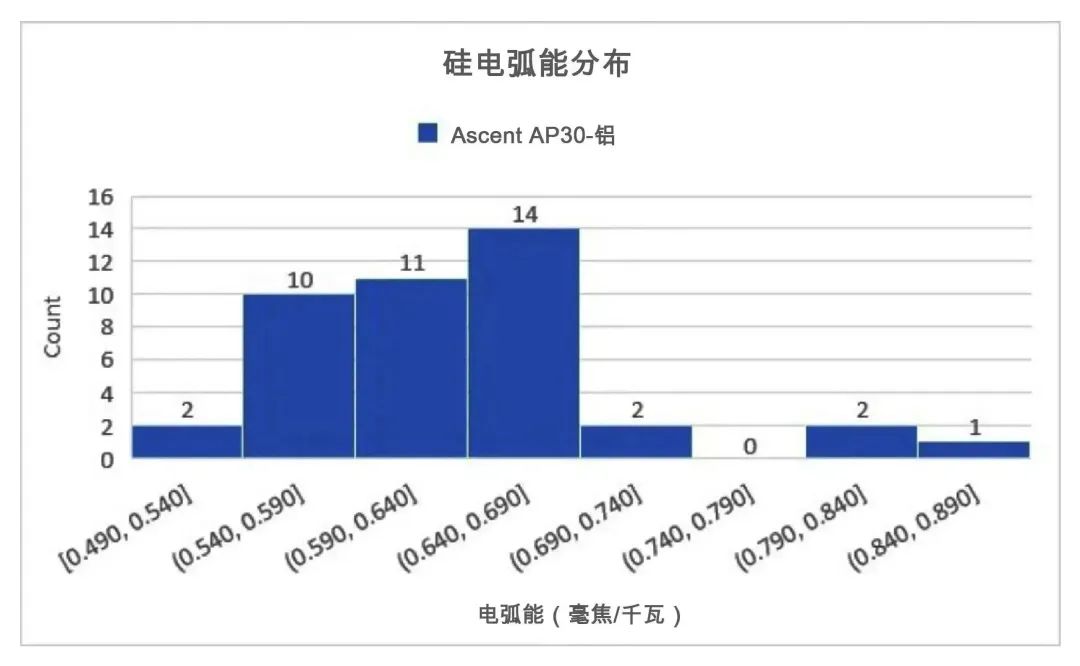

对于铝和硅磁控管,图4和图5中绘出电弧能测量值的基线设置,以显示电弧能分布。正如Carter和Walde所指出的[3],靶材料影响电弧能分布。

图 4-AlOx的电弧能分布

图 5-SiOx的电弧能分布

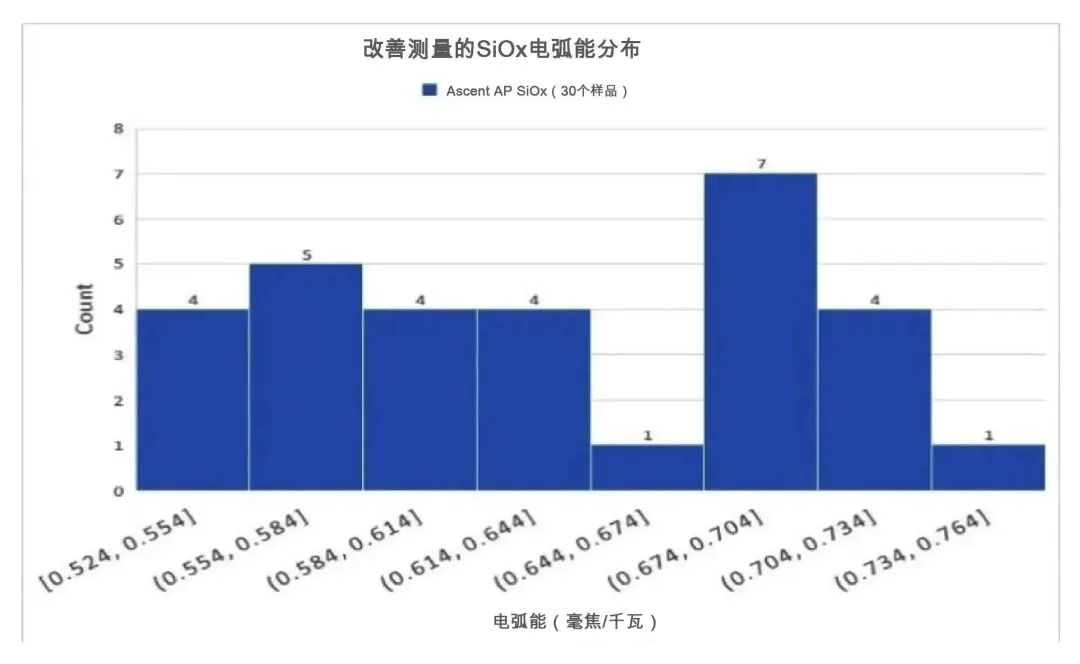

图 6-改善SiOx测量技术的电弧能分布

对于铝而言,电弧能大部分在0.275毫焦/千瓦和0.575毫焦/千瓦之间,而硅则为0.540毫焦/千瓦到0.690毫焦/千瓦之间。

在整个测试期间,发现分布出现变化以及若干因素对电弧能测量特别灵敏。发现靶处理、电流探头随时间和温度的漂移以及示波器触发方法都对结果产生明显影响。尽管靶处于真空中,但在测量前先持续烧靶改善了电弧测量变化,表明靶和材料温度影响电弧能。测量设备也产生了影响。使用150A直流电流探头测试,因内部发热而导致随时间漂移。将60A工艺改为500A直流探头后,解决了所有漂移问题。使用设定刚超过工艺值的电流触发阀值,可能导致早期结果扭曲,这是由于忽略较低峰值电流的电弧导致的,从而电弧能分布加宽。为了捕获更好的事件随机采样并消除测量偏误,使用电弧关断时间而不是使用电压或电流阀值触发示波器。图6显示改进电弧能测量值后的SiOx电弧能分布。分布较窄且更均匀。

使用先进电弧管理能力的电源能够包含阶段I的总电弧能的主要部分,通常小于产生电弧的500ns。

图 7-阶段I输出的电弧能

图7波形显示阶段I期间阻抗急剧下降时电弧的大约60%总测得的弧能。在图7中,通道1是腔室电压,通道2为腔室电流,F2是输出至腔室的能量积分。若电源检测时间或者被动响应较长,来自阶段II和III的电弧能部分明显更高,导致总能量较高。

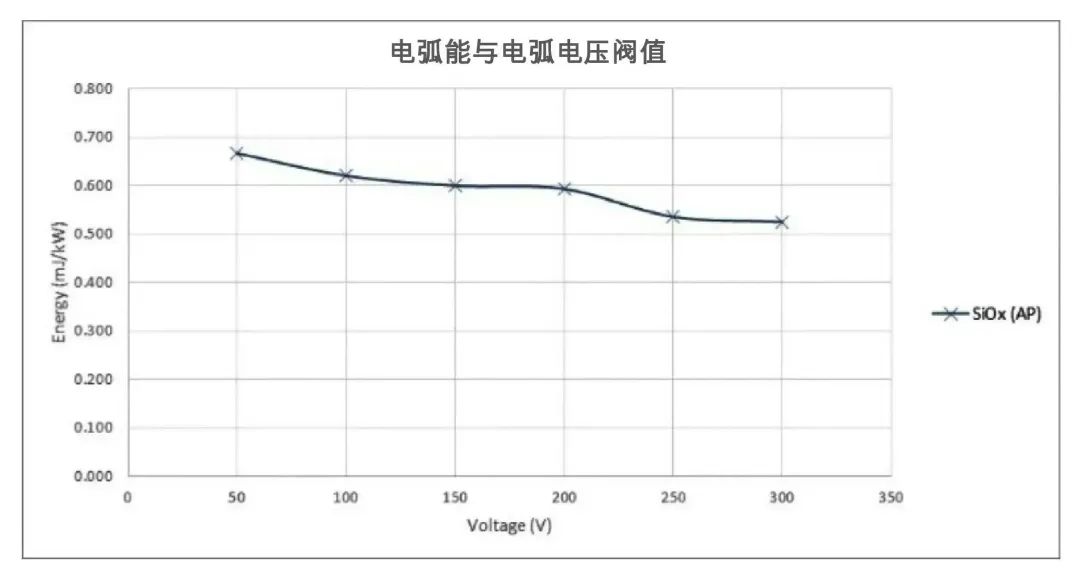

电弧电压检测阀值

实验数据显示:将电弧电压检测阀值增加至接近溅射电压时可提高电弧反应时间,减少阶段II电弧能。在这些实验中,将电弧阀值逐渐从50V(溅射电压的15%)增加至250V(溅射电压的75%),如图8所示。

图 8-作为电压检测阀值的函数的电弧能

这符合预期,因为增加电压阀值导致阶段I更早检测到电弧,在溅射电压75%与15%处触发时典型可节省检测时间长达400ns。阶段I通常提供输出能量的60%至70%。考虑到检测阀值时,可以实现10%至20%的电弧能下降。重要的是平衡电弧能与因检测到假电弧而导致的工艺不稳定性。

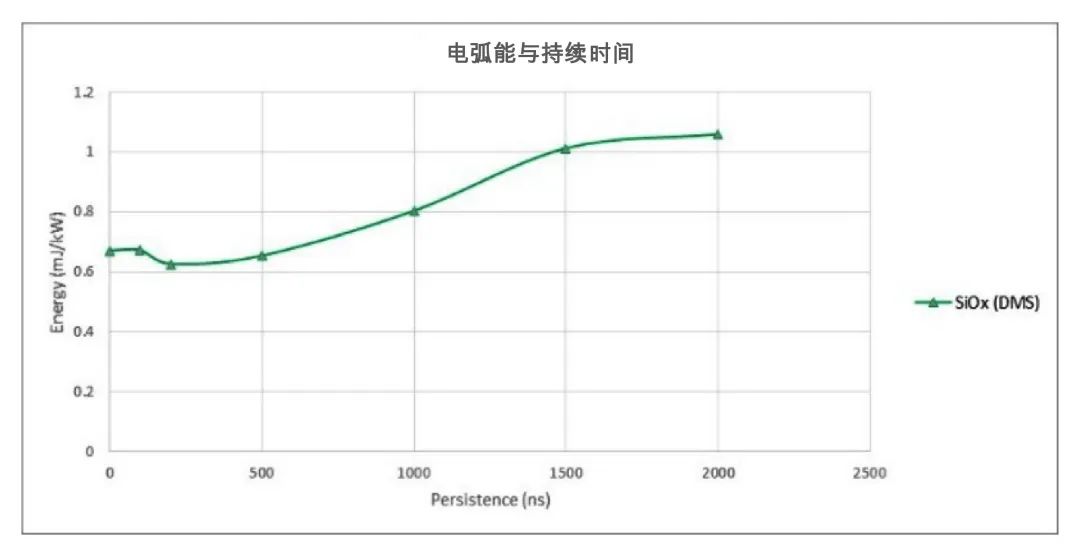

持续时间

图9显示作为弧能对电弧持续时间的函数。若持续时间小于500ns,会导致反应时间决定总电弧能。若持续时间超过500ns,检测延迟将开始决定电弧响应,电弧能明显增加。在正常工艺运行期间,可将持续时间用作避免假电弧的预防措施,特别是存在高电压波动工艺中。通常可使用长达500ns的持续时间而不会影响电弧能。与电弧电压检测阀值类似,最佳持续时间设置需要在最小假电弧响应与最小电弧能之间取得平衡。实验数据显示:在SiOx靶上,若持续时间在500ns和1000ns之间,可明显增加了阶段II的能量。根据工艺要求的不同,有时将持续时间调至500ns以上会更有利。例如,靶处理步骤可能特意引入更高电弧能,使用非反应气体烧掉磁控管上的杂质。持续时间提供一种便捷的工具,可有预谋地增加电弧能。

图 9-作为持续时间的函数的电弧能

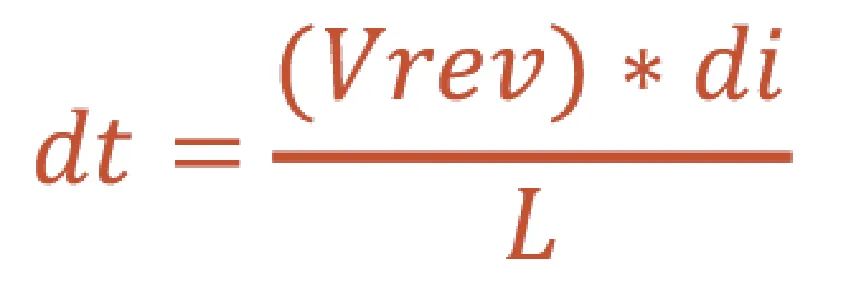

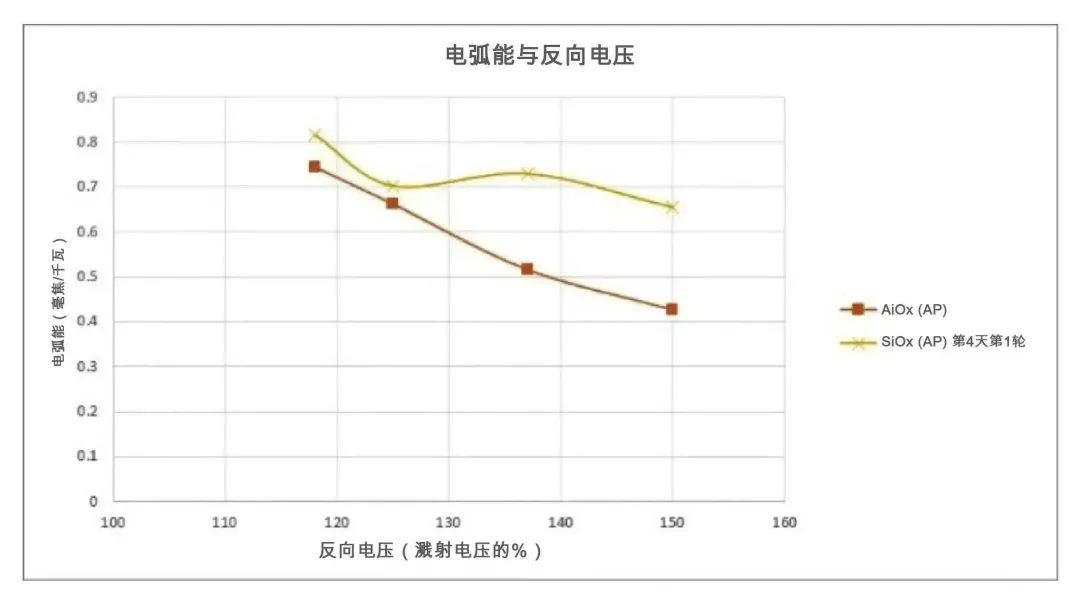

反向电压

对于AlOx和SiOx,反向电压增加导致电弧能下降。图10显示反向电压从工艺电压的118%增加至150%时的电弧能下降趋势。在阶段III期间施加反向电压,更高数量级的电压反转可缩短阶段III时间。由于以下关系,反向电压对缩短阶段III时间和总电弧能的影响在较大工艺电流时更大:

其中V反向为反向电压,L是电缆和工艺电感,di是降至0安培的工艺电流。

图 10-作为反向电压的函数的电弧能

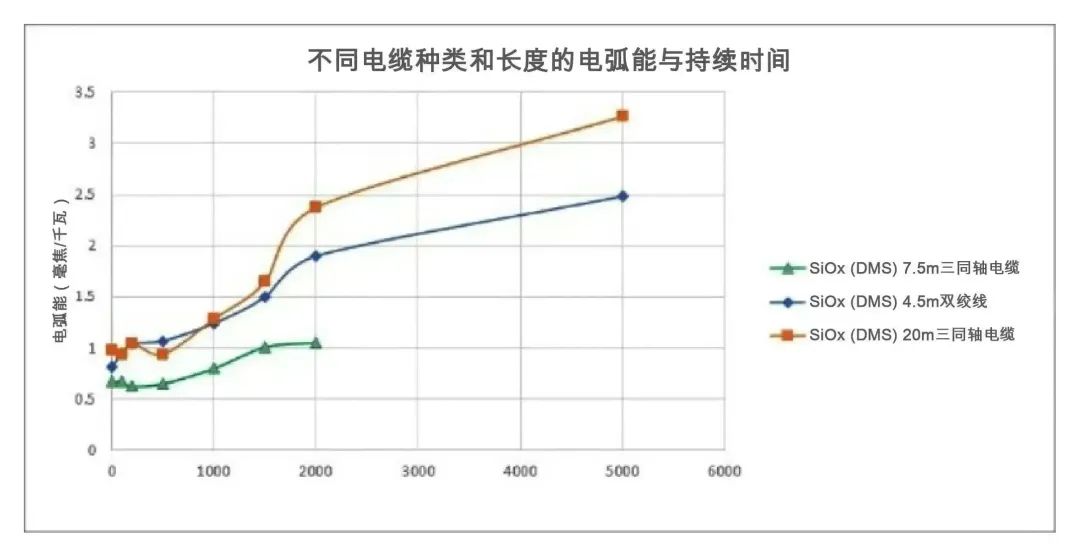

输出电缆的影响

电缆的电抗阻抗由其材料、几何形状和长度决定,其大小也将影响电弧能。尽管输出电缆并非可调参根据选择的电缆不同,电源参数的影响也会发生改变。测试各种长度和类型的电缆,显示电缆特性对电弧能的影响。对比了7.5米的三同轴、20米的三同轴和4.5米的双绞线电缆,重复图11所示持续时间变化的实验结果。电缆类型及其长度是对输出电弧能极其敏感的参数。这是因为电缆的能量储存特性导致,特别是电缆自感和电缆电容。在测试的所有参数中,电缆类型和长度对电弧能的影响最大。

图 11-电缆输出对电弧能的影响

04.结论|CONCLUSION

从形成到恢复的整个电弧过程,可以分为5个明确阶段。电弧形成和输出电弧能出现在阶段I和II,而反转、关闭和恢复出现在阶段III、IV和V。如果采用先进电弧管理技术的电源并优化电弧设置,多数电弧能在阶段1输出。

测量电弧能时,可能会难于生产可重复的结果。需要小心测量位置、所用设备、系统设置、布线、材料和电弧参数,因为它们都会影响输出至电弧的能量。对比电弧测量结果时,重要的是切记这些考虑,使用一致的测量技术。

因为这三个电源参数在实验期间会变化,都影响输出电弧能。长持续时间对输出至电弧的能量所产生的影响最大。电弧电压检测阀值应该在更快检测电弧和避免假检测之间取得平衡。

在阶段III期间,增加反向电压后,通过将来自电弧的能量转化回电源,可降低电弧能,这种影响在大电流工艺中更大。除了电源之外,其它参数也影响电弧能。靶材料和输出电缆选择对电弧能有重要影响。实验显示:使用4.5米双绞线比7.5米三同轴输出电缆的电弧能几乎增加一倍。

减少异常电弧导致的靶、基片以及其它部件的缺陷,将在所有等离子体工艺中持续成为重要内容。随着质量和性能指标以及等离子体电源技术的进步,电弧能将持续下降。使用本文所列技术,工艺工程师能够理解、测量和降低输出至电弧的能量,以优化结果。

关于作者

Josh Pankratz

Josh Pankratz是Advanced Energy的等离子体电源工程技术总监。在该岗位上,他领导等离子体电源产品的研发项目。其拥有超过25年的电源转换技术工程和战略开发经验。其拥有科罗拉多州立大学电气工程学士学位和企业管理硕士学位。

Jon Hoffman

Jon Hoffman是Advanced Energy的等离子体电源产品应用工程师。其工作地位于柯林斯堡,拥有8年电力电子和等离子体类薄膜沉积系统的经验。其拥有科罗拉多州立大学电气和电子工程学士学位以及爱荷华大学经济学学士学位。

审核编辑:汤梓红

-

电源

+关注

关注

184文章

17596浏览量

249533 -

电流

+关注

关注

40文章

6762浏览量

131888 -

薄膜

+关注

关注

0文章

286浏览量

29024 -

工艺

+关注

关注

4文章

578浏览量

28756 -

电弧

+关注

关注

7文章

267浏览量

32829

原文标题:开讲啦|理解电弧能的测量、对比和控制方法

文章出处:【微信号:AdvancedEnergy,微信公众号:AdvancedEnergy】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

旋转电弧传感信号滤波研究pdf

光伏系统必备能力:电弧检测

开关柜电弧故障及测量方法

串联电弧故障检测方法

太阳能中的电弧检测原因及方法

太阳能光伏系统设计中电弧检测分析及解决方案

电弧熄灭的方法_加速电弧熄灭的基本方法

太阳能应用的电弧检测分析

理解电弧能的测量、对比和控制方法

理解电弧能的测量、对比和控制方法

评论