说到芯片制造技术,想必大家首先想到的就是***以及光刻技术。今天为大家介绍一种在芯片制造过程中相对来说不是这么为大众所知的技术——纳米压印技术。

一.什么是纳米压印

纳米压印技术,从字面的意思剖析。纳米代表了这个技术加工的尺度是(纳米:Nanometer,符号:nm,即为毫微米,是长度的度量单位。1纳米=10的负9次方米。)。压印则是代表了这个技术的实现方式,按压、图印。最为直观的理解这个技术的简单类比方法就是我国的四大发明之一——印刷术。印刷术通过制作印刷模具、拓片、墨水等实现文字的复刻和图形的转移,经过多年的演变有了凸版印刷、平版印刷、凹版印刷、孔板印刷以及软板印刷等不同形式。古老的印刷术的技巧和思维经过千百年的变化仍然对当代社会产生着重要的影响,古人的思维通过历史的载体体现在了现代科技当中。纳米压印将印刷术在现代电子信息技术方向的应用体现得淋漓尽致。

纳米压印,英文名称:Nano-imprint Lithography,简称NIL.1995年,由华裔科学家周郁(Stephen Chou)教授首次提出这个概念,便解开了纳米压印制造技术研究序章。结合现代微电子工艺和材料技术,克服了光学曝光中由于衍射现象引起得分辨率极限等问题,显示了超高封边了、高产量、低成本等适合工业化生产得独特优点。

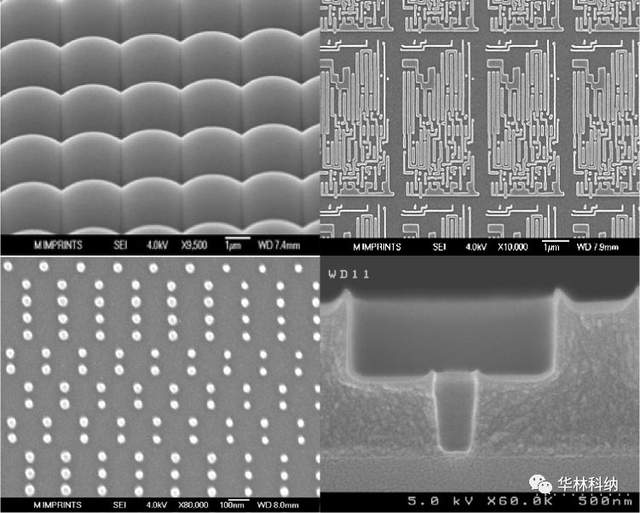

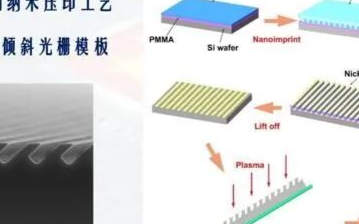

纳米压印的基本指导思想就是通过转移介质将掩模具上的图形转移到基板上,转移介质多使用聚合物薄膜(如 PMMA、PDMS等)。其工艺主要包括图形复制和图形转移两大步骤,流程由对准施压、压印(图形复制)、脱模、去除残余层、图形转移(刻蚀或者淀积金属薄膜、溶脱)。由于纳米压印技术采用的是1:1比例的掩模具进行图形转移,无需考虑分辨率受限的问题,目前利用纳米压印技术制备出的微结构特征线宽可大于2.4nm。

二.纳米压印分类

纳米压印从1995年正式提出之后,经过了几十年的技术演变,出现了许多不同的类型。常见纳米压印技术由热压印(Hotembossing lithography)、紫外压印(UV-nanoimprint lithography)和软刻蚀(Soft lithography)三种类型。其中,常见的软刻蚀又包含了微接触印刷(Microtransferprinting)、复制模塑(Replica molding, REM)、转移微模塑(Microtransfermolding)、毛细微模塑(Micromolding in capillarires)、溶剂辅助微模塑(Solvent-assisted micromolding)、热压注塑(Embossingand injection)等。

还可以以固化方式、压印面积以及模具的方式划分成不同的类型。

三.纳米压印工艺流程环节

纳米压印需要将模具上面的图形“压”到转移介质上面,就好像我们盖章时候一样需要“用力”。这个压就是真的需要外力作用在模具上面,因此模具材料需要具有硬度高、压缩强度大、抗拉强度大、热膨胀系数小、抗腐蚀性能好等特性,确保模具耐磨、形变小,实现良好的压印精度和使用寿命。

在模具和压印胶的接触过程中,两者的之间的粘附力是一个关键因素。粘附力太强,会导致模具与压印胶无法分开,从而在压印后的图形中引入缺陷。粘附力的大小与模具和压印胶的表面能所决定,表面能低两者才能顺利分开。

1. 模具的制作

1) 电子束光刻

电子束光刻,E-beam lithography,EBL,也叫做电子束直写或者电子束曝光,是制作纳米结构中常用的方法。按照曝光的方法可以分为扫描式系统和投影式系统。扫描式系统又分为光栅扫描方式和矢量扫描方式。

光栅扫描是一种全场扫描方式,利用快门闸控制电子束通断来实现图形区域曝光,空白区域不曝光;矢量扫描方式是利用电子束在图形区域内跳转进行曝光,空白区域直接跳过

EBL制作纳米压印模具,首先在衬底上旋涂一层电子铭感光刻胶,然后通过dianzishu曝光、显影,在光刻胶上面形成结构团。将光刻胶上的结构转移到衬底上面,然后再进行刻蚀等流程。

2) 其他方法

- 离子束光刻:采用液态原子或气态原子电离后形成的离子通过电磁场加速及电磁透镜的聚焦或准直后对光刻胶进行曝光,与电子束光刻类似。但是其使用的德布罗意波波长更短、曝光场更大等优点;

- 极紫外光刻,与现在***技术相类似,都是采用多层膜反射镜构成的系统来实现光刻;

- X射线光刻、激光全息光刻、单层纳米球刻印、边缘光刻;

- 化学气相沉积(CVD):气态反应物质在反应器中通过特定的化学反应使反应物沉积在加热基片上,再通过高温作用实现。与电子束项目更利于制造大深宽比的结构;

- 湿法刻蚀:利用特定溶液与薄膜之间进行的化学反应去掉被刻蚀的部分。属于各项同性的刻蚀,但是不适合制备侧壁垂直度要求高的小尺寸结构。工艺简单、成本低、产能高,广泛应用在非关键尺寸的加工中。

2. 模具的处理

之前提到,纳米压印通过直接接触实现图形的转移,接触之后需要实现模具与压印胶的脱离。为了保证图形的成功转移,就必须要保证模具与压印胶之间的粘附力远小于衬底与压印胶之间的粘附力。但是衬底之间与压印胶的附着面积要小于模具与压印胶之间的黏附面积,因为模具是带有高密度的微纳结构,这就增大了脱模的风险。因此如何保证在压印之后实现模具-光刻胶、光刻胶-衬底之间的脱离与黏附就非常关键,这是纳米压印工艺中的关键问题之一。(关于黏附发生的机理就不在赘述了,这和原子之间的作用力,材料的原子结合键、范德华力这些都有关系)

模具表处的核心目的就是为了降低模具的表面能,使其能够顺利脱模。

在模板表面生成一层低表面能的薄膜以降低对莫不安的浸润性,减少脱模的阻力。常见的的方法是利用模板表面形成一层氟化硅烷的自组装单层膜,或利用微波放电技术在石英模板上沉积一层类似于特氟龙的物质,来降低模板表面能;在石英模板上溅射一层类金刚石薄膜,也可以增加其抗粘性。

1) 修饰后表面表征方法

- 化学结构分析

在模板修饰工艺中常用X射线光电子能谱仪器来分析处理后的表面化学特性(X-rayphotoelectron Spectros-copy,XPS)。XPS也成为化学分析用电子能谱(electronspectroscopy for chemical analysis, ESCA)是目前应用最广泛的表面分析仪,用于测定材料中元素构成,壹基金其中所含元素化学态和电子态的定量能谱技术。

其工作原理:利用X射线辐射样品,使原子或分子内层电子或价电子受激辐射出来,称为光电子。同时,测量从材料表面以下1-10nm范围内逸出光电子的动能和数量,得到以光电子的动能为横坐标,相对强度(脉冲/s)为纵坐标的X射线光电子能谱,从而获得试样有关信息。

使用仪器:X射线仪器、傅里叶转换红外线光谱FTIR

- 浸润性

利用接触角测试仪通过在固体水平平面上滴一滴液滴,测试在固体表面和三个的固-液-气三相交界点处,其气-液界面和固-液界面两切线把液相夹在其中时所构成的角来评价液体对固体的浸润性,从而测量出模板表面能的变化。

使用仪器:接触角测试仪

- 表面形貌和粘附力

通过原子力显微镜来测试修饰后的模板表面形貌、表面粗糙度、粘附力、摩擦力以及磨损特性等

- 稳定性分析

通过等离子处理、化学腐蚀等方法。

- 薄膜厚度

修饰薄膜过厚,会覆盖模板表面图形结构。在旋涂法取得的抗粘连层中,选择合理的旋涂速度和某一浓度的修饰液是取得高质量膜的关键因素。

使用仪器:SEM剖面测试仪、光学椭偏仪。

- 粗糙度

模板侧壁过于粗糙将会使得光刻胶结构拉断,所以应该减小摩擦

使用仪器:原力显微镜

2)抗黏连处理

抗黏连处理旨在降低模具的表面能。主要有以下几种方法:

3. 涂胶

在开始压印之间,需要在衬底材料上面制备表面性能优质的压印胶。在纳米压印技术中光放用于半导体工业的旋涂技术都是可以用来成膜的方法。其中旋涂法是最常见的方法,它利用电机高速旋转带动衬底基片旋转产生的离心力使胶液均匀的涂覆在基片表面,这里就不在赘述。其他的方法还有喷雾法、提拉法、滚动法、流动法。

4. 压印模具

在对衬底基片旋涂过后就可以进行压印了。前面我们介绍了压印的一些基本分类。按照压印成形的方法可以分为热压印、紫外光压印以及软压印。

按照压印面积可以分为步进式、滚动式以及全面积。这里我们主要介绍热压印、紫外光压印、步进式、滚动式以及全面积。

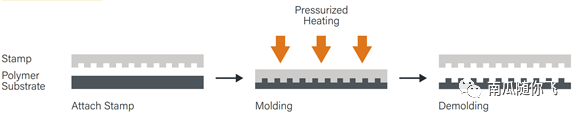

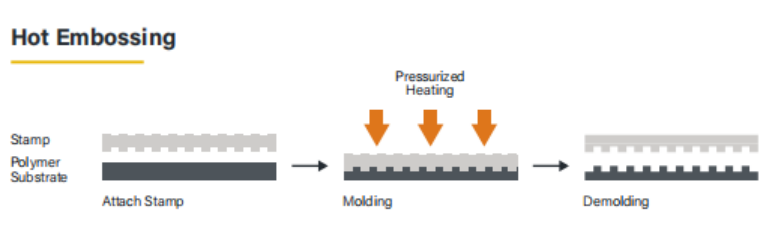

- 热压印

通过加热使聚合物具有流动性,在温度高于聚合物的玻璃化温度时以一定的压力将模板压入,保持压强的时间要超过最高温度的持续时间,这样可保证不同部位的聚合物充分填入模板图案的间隙。然后当聚合物冷却到玻璃化温度以下时候,使模板与聚合物分离脱模,从而将模板的图案转移到聚合物上,完成压印。

在热压印中需要重点考虑三个方面的因素:

- 模具形貌对压印的影响:热压印过程中模具的凹槽内部是否填充完全,以及垂直壁面是否完好会对压印造成较大的影响;

- 加热与压印速度对压印的影响:温度过低则聚合物无法流动进行填充;温度过高则会使图形收缩速率增大,升值导致聚合物分解。高于压印胶玻璃化温度70-90℃区间,非牛顿黏弹流体的压印胶适合热压印;

- 模具表面状况对压印的影响:模板表面的摩擦力是影响脱模聚合物型变的关键因素。应该尽量降低模板表面粗糙度,改善摩擦力;

热压印更具其压印过程中温度的控制可以分为等温加热以及非等温加热:

- 等温加热:模具与聚合物在相同温度下进行热压。具有高复型度,但会有很大的成型应力;

- 非等温加热:模具与聚合物在不同温度下进行热压。模具温度高,聚合物常温或较低温度

热压印的加热以及外力作用使其对材料的性能要求苛刻,不仅需要抗腐蚀的还需要耐高压、耐高温的特性。另外,热压印中外力作用会导致对准标记产生形变,从而使得压印对准较难实现,因此对准问题是热压印的致命弱点,限制了其大规模生产应用。

- 紫外光压印

模板与涂有光刻胶的基片对准,然后以适当的力施压于模板,使其压入胶膜中,等待光刻胶将模板中的空隙填满后开启紫外灯进行曝光。由于光刻胶中含有光敏剂,在吸收了紫外线的能量后,光刻胶迅速固化,脱模即可得到于模板结构对应的图形。

关键影响因素有压印力与残余胶、模板的几何尺寸、曝光、汽包缺陷等,其中模板的几何尺寸方面:在同等压力条件下,没有经过表面抗粘连处理的模板具有更好的填充能力,能够精确的对模板进行填充;经过表面处理的模板则需要更大的压力;同时更大空间的空穴在压力不足的情况下具有较高的填充度。

相对于热压印,紫外光压印需要压力小,操作时间短;用于压印的模具透光,对准容易。同时需要注意,使用刚性模板时,模板本身和基片厚度公差引入波纹,接触面不平整,无法均匀接触。大面积压印时会带来压印面积缺失,因此紫外压印石英模板一般在1英寸。

- 全面积压印

按照施加压力的方向可以分为直接加压在模具上、抽真空以及直接加压在基片上。加压施力的面积覆盖了整个模具与压印胶的接触面积,使得模具与压印胶充分接触。

全面积压印在加工过程中会遇到注入基片表面不平整、模具与基片背面不平整、加压时候基片与模具之间不平发生侧滑、接触面存在粉尘颗粒等情况。

为避免以上问题,可以通过在中间添加缓冲层形成一个类似于三明治结构来均匀分散压力。或者使用弹性材料作为模具,也可以实现更均匀的压力分配,同时在异形曲面上也能够实现几何形状的完整复刻。

德国的SUSS公司开发出了一种基于软膜压印的技术,SCIL技术。

- 步进式压印

步进式压印,简单来说就是“打一枪换一个地方”,和现在***中对点加工光刻类似。如果忘记了***的加工过程的同学,可以回顾往期介绍***的实现真的很难吗。

光刻胶的流动填充行为与对应的紫外及热压应的过程相同,但是对机器的位移定位和驱动精度要求很高,必须精确地步进至设定的位置。

研究的重点方向是如何优化工艺,在保证复型精度的前提下,采用尽量少的液滴,取得更薄的初始膜厚,并且改进滴液的形式,以获得均匀性更好的抗蚀层。目前最好的是在8英寸的晶圆上步进压印后取得12nm左右分辨率。

- 滚动式压印

可连续制备、设备简单、产量高、成本低以及能源消耗少等优点,最有潜力的纳米压印产业化趋势。与传统的平板式纳米压印相比,压印图形同时被转移到整个样品表面上。但是滚动纳米压印仅发生在与模板接触的区域,大大减少了由受力不均匀和平板不平整等问题带来的负面效应。

按照滚动模式有Roll to roll、roll to plate,分别如下所示:

上面所介绍的是采用滚筒模式,还有采用平板模具的滚动压印。这一类方法研究较少,主要原因在于这种类型的滚动式压印无法实现连续复型。

平板模具在制作方面具有一定优势,因其在维纳结构加工领域达到一定成熟水平,常用的加工工艺有:MEMS、超精密机械加工、电子束机械或光刻等。

-

芯片

+关注

关注

455文章

50791浏览量

423491 -

纳米

+关注

关注

2文章

696浏览量

36985 -

纳米压印技术

+关注

关注

0文章

7浏览量

2225

发布评论请先 登录

相关推荐

就JXTG在功能性材料和纳米级别压印技术上做了深入交流和探讨

EV集团和肖特携手证明300-MM光刻/纳米压印技术在玻璃制造中已就绪

Inkron对纳米压印材料和元件开发设备进行了战略投资

纳米压印技术及UV NIL 与 Embossing 工艺的差别

纳米压印光刻,能让国产绕过ASML吗?

苏州新维度微纳科技有限公司举行落成仪式,聚焦纳米压印

璞璘科技获数千万元天使轮融资,聚焦纳米压印技术

什么是纳米压印技术?能否取代***?

佳能押注纳米压印技术 挑战***老大ASML

纳米压印技术你了解多少

纳米压印技术你了解多少

评论