本应用笔记讨论了Maxim Integrated的uSLIC™封装,并提供了PCB设计和电路板组装工艺指南。

介绍

uSLIC™ 封装是一种基于基板的无引线开放式框架封装,在基板中嵌入芯片,并在顶部组装无源元件。

uSLIC封装具有以下几个优点:

每个 I/O 占用空间小,可显著节省 PCB 空间。

与侧对侧 SIP 封装相比,具有卓越的电气性能。

使用标准表面贴装组装技术。

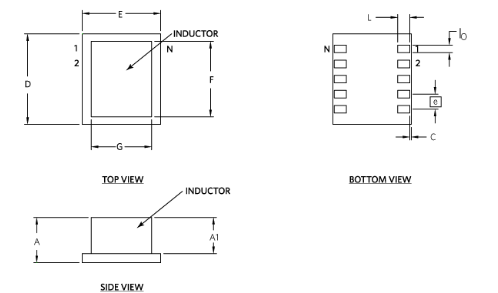

图1.uSLIC封装的封装外形图(具体示例(MAXM17532):A = 1.5mm ±0.15mm, A1 = 1.2mm(最大), b = 0.25mm ±0.05mm, c = 0.05mm ±0.05mm, D = 3.00mm ±0.05mm, E = 2.60mm ±0.05mm, e = 0.50mm ±0.05mm, F = 2.50mm ±0.20mm, G = 2.00mm ±0.20mm, L = 0.40mm ±0.05mm)。

印刷电路板设计指南

建议使用 FR-4 或 BT 层压材料的 PCB。建议使用常见的表面光洁度,例如有机可焊性防腐剂(OSP)和化学镀镍/沉金(ENIG)。

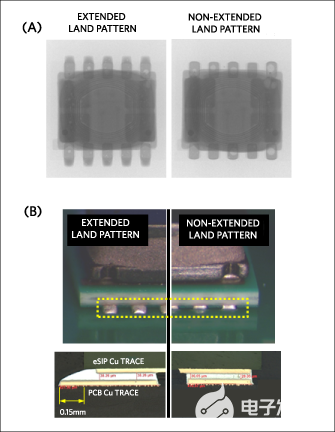

为了获得最佳的制造良率和产品性能,需要精心设计和制造的 PCB.对于0.5mm的间距尺寸,Maxim建议使用NSMD焊盘,因为它提供了更大的金属面积 使焊料固定在金属焊盘的边缘。NSMD提高了焊点的可靠性。请参考Maxim的90-100027进行焊盘模式设计。 在封装边界外适度延伸焊盘图案(约0.15mm)有助于减少焊锡空隙,因为用于除气和检查单元和PCB之间的焊接连接的表面积更长;因此,扩展 建议以这种方式使用焊盘模式。SMD模式以及免清洗焊料可能会导致焊珠留在PCB上;因此,不建议使用 SMD 模式。

对于非 SMD 焊盘模式,SM 开路区域中的 Cu 走线应为 75μm 至 100μm,以避免器件间距减少,并应在电路板上沿不同方向进行平衡,以避免器件偏移。

图2.推荐的“扩展焊盘图案”设计显示 (a) 良好的焊料空洞水平和 (b) 可侧面检查。

处理

Maxim不建议在PCB上手动表面安装器件,因为器件的尺寸和配置不同。如果需要手动处理,建议执行以下操作:

使用带软头的真空拾取手动工具

拿起和放置模块时用最小的力。停在上方约 1 毫米处,然后将设备释放到其容器中

模版

模板厚度和图案几何形状决定了沉积到器件焊盘图案上的焊膏的精确体积。钢网对准精度和一致的焊接量 转移对于均匀的焊料回流至关重要。

建议使用不锈钢激光切割模板。方形模板开口优于圆形开口,方形孔的角可以圆角 促进焊料脱模。为了进一步改善焊料释放,开口的底部开口应大于顶部,以形成~5°C的正夯锤。马克西姆建议使用 4mil至5mil的模板厚度。与PCB焊盘尺寸相比,每侧设计为-1mil至~+1mil(-25μm至~+25μm)的模板开口显示出良好的焊接效果。这 模板孔径必须满足行业标准面积比(孔径开口面积/孔径壁面积)>0.66。

贴片组装

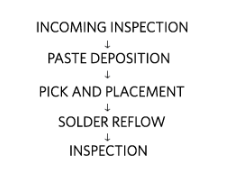

标准SMT设备和工艺用于uSLIC组装。流程如下:

图3.推荐的uSLIC组装工艺。

焊膏或助焊剂印刷和助焊剂浸渍方法均可提供可接受的装配质量和可靠性。

焊膏

Maxim建议使用具有NSMD焊盘图案的III型或IV型免清洗焊膏。低残留、免清洗焊膏 (共晶Sn63/Pb37或无铅SAC305合金SnAgCu)是常用的。免清洗焊料, 然而, 与具有 SMD 焊盘图案的 PCB 一起使用在我们的研究中显示了焊珠,不建议使用. 如果设备下方的残留物可以充分清洁,则可以使用水溶性糊剂。

图4.使用SMD焊盘图案在PCB上使用免清洗焊料来观察焊珠(黑色箭头)。

自动组件拾取和放置

建议使用贴装精度优于 ±0.05mm 的拾取和放置机。常规贴装 可以使用uSLIC轮廓或焊盘的位置作为贴装指南来使用系统。使用焊盘位置的贴装指南往往更准确,但速度较慢,并且需要复杂的视觉处理系统。封装轮廓放置方法运行速度更快,但精度较低。合同PCB组装商可以确定用于此过程的最可接受的方法.建议使用较低的安装速度,以防止浆料挤出。建议使用以下拾取和放置参数:

拾音区域是电感器的顶部,为2mm x 2.5mm。拾取位置必须位于电感器的中央。

使用1.3mm或更小的喷嘴。在喷嘴拾取区外拾取会导致电感器破裂。

使用最小力或不超过 3N (0.305kgf)。离型力应该是工艺优化的一部分,以便将单元压入焊料中,但不会导致焊珠或桥接问题。过多不必要的力也会导致设备损坏,应避免使用。

将设备移入其容器时,停在设备上方 1mm 处以拾取部件并将部件释放到托盘中。

图5.(a) 建议的喷嘴拾取区域(绿色圆圈);(b) 将喷嘴放置在拾取区外可能会引起电感器顶部裂纹(示例显示使用直径为 1.48mm 的喷嘴偏离中心放置)。

回流焊曲线

Maxim建议使用8区或更大的烤箱。氮气气氛烘箱是首选,因为它提供更好的润湿性能并减少 焊点空隙。

与所有表面贴装器件一样,作为整体工艺开发的一部分,对回流曲线进行优化和测试非常重要。此外,配置文件 必须在电路板上的不同位置进行检查,以确保最热和最冷的温度仍在回流曲线的推荐温度范围内。 元件温度可能会因周围元件、器件在 PCB 上的位置和封装密度而异。

回流曲线指南基于PCB焊盘焊点位置的实际引线温度。 焊点的实际温度通常与回流系统中的温度设置不同。 重要的是,在实际焊点位置使用热电偶完成回流特定型材,并且 使用下面图 6 中概述的“无铅”焊料回流指南进行表征。

| 区 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 返回页首 | 89 | 142 | 180 | 201 | 259 | 253 | 201 | 139 |

| 底 | 89 | 142 | 180 | 201 | 259 | 253 | 201 | 139 |

| 输送速度(厘米/分钟): 56.0 | ||||||||

图6.根据 JEDEC JSTD-020 推荐的无铅焊料回流曲线。

焊点检测

PCB上uSLIC的回流焊后检测通常通过使用目视检测和透射型X射线来完成。 X 射线可用于回流焊过程监控和故障分析工具。斜二维 X 射线系统 建议以最高放大倍率 (OVHM) 查看,因为它可以检测焊桥、开路和空隙。

湿气敏感性

所有Maxim uSLIC模块均符合JEDEC规范JSTD3D.020的MSL1标准。零件以卷带形式运输。 所有部件均经过烘烤和干燥包装,并带有干燥剂和湿度指示卡。如果湿度指示卡变成粉红色,或者部件暴露的时间超过其地板寿命,请将包装在 125°C 下烘烤 48 小时。

重做

请参阅 JEDEC 规范 J-STD-033C 了解湿气和回流焊敏感表面贴装器件的返工。建议返工 使用自动热风返修站。建议局部加热以去除uSLIC组件。建议在返工过程之前在 125°C 下烘烤安装了 uSLIC 的 PCB.

从多氯联苯中去除uSLIC

PCB的底部应使用对流加热器加热,同时在组件的顶部使用热空气或气体(以防止翘曲)。 喷嘴应仅用于将空气引导至组件,以减少相邻组件的加热。喷嘴尺寸应遵循 “自动组件拾取和放置”部分中推荐的拾取和放置喷嘴尺寸。还应避免过多的气流。风速 每分钟15升至20升是一个很好的起点。应在顶部和底部使用热电偶来监测零件的实际温度。 零件最高温度应高于217°C的液体温度,但不应超过245°C。 接头回流后,在从回流焊到冷却以移除零件的过渡期间,真空提离应自动接合。

更换 uSLIC

如果使用特定于组件的微型模板,则可以实现均匀和精确的沉积。模板孔径应与 放大倍率为 50 倍至 100 倍的焊盘。然后将模板降低到PCB上,并用小金属刮刀沉积糊剂。 遵循原始 PCB 组装提供的模板厚度、模板设计、焊接建议和丝网印刷指南。

由于引线位于封装的底部,因此应使用分束光学系统对准主板上的组件。对齐方式应 以 50 倍至 100 倍放大倍率完成。贴片机应具有允许在 X、Y 和旋转轴上进行微调的能力。拿起 单元在推荐的拾取区域内,并将其对准焊膏区域。然后,放置设备。在原始连接期间形成的回流曲线或 应使用移除来连接新组件。

冲击和振动数据

机械冲击

标准:JESD22-B111 和 JESD22-B104 条件 B

测试条件:

峰值电平 – 1500G(半正弦波形)

持续时间 – 0.5 毫秒

振动

标准:JESD22-B103,条件-3

测试条件:

峰值加速度 – 3G

峰峰值位移 – 0.75mm

交叉频率 – 45Hz

最小频率 – 5Hz

最大频率 – 500Hz

审核编辑:郭婷

-

pcb

+关注

关注

4319文章

23084浏览量

397604 -

电路板

+关注

关注

140文章

4955浏览量

97734 -

SiP

+关注

关注

5文章

503浏览量

105317

发布评论请先 登录

相关推荐

QFN封装的组装和PCB布局指南

MEMS麦克风封装的组装指南和建议

0.5mm层叠封装应用处理器的PCB组装指南,第II部分

0.4mm层叠封装(PoP)封装的PCB组装指南,第二部分

uSLIC封装的组装指南

uSLIC封装的组装指南

评论