本应用笔记讨论了Maxim Integrated的BGA封装,并提供了PCB设计和电路板组装工艺指南。

介绍

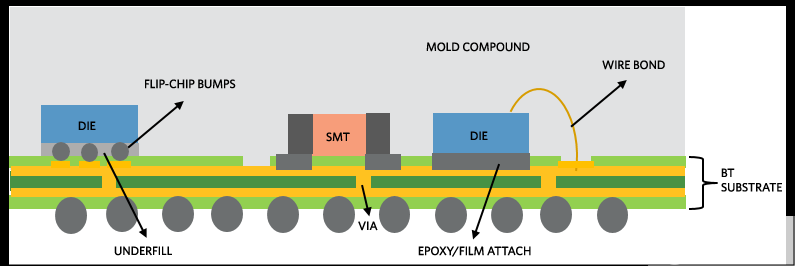

Maxim的BGA封装由一个或多个骰子组成,这些芯片连接到层压基板,采用引线键合或 倒装芯片配置。某些封装可能包含表面贴装元件 (SMT),具体取决于 应用。封装横截面的代表性图像如图1所示。

图1.美信BGA封装截面图(不按比例)

印刷电路板设计

Maxim BGA封装采用阻焊层定义(SMD)引脚/球。

表面贴装器件使用两种类型的焊盘模式:

阻焊层定义 (SMD) 焊盘的阻焊层开口比金属焊盘小.

非阻焊层定义 (NSMD) 焊盘的阻焊层开口大于金属焊盘。

Maxim建议使用NSMD焊盘,因为具有以下优点:(i)铜蚀刻工艺具有更好的控制 与阻焊相比,(ii)NSMD为焊料锚定提供了较大的金属区域(焊盘面积+焊盘的垂直边缘)。

IPC-7351指南可用于根据相应封装的封装外形图设计PCB焊盘图案。 IPC焊盘模式计算器可从IPC网站(www.ipc.org)下载。

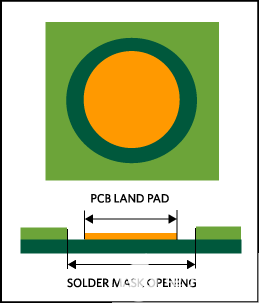

对于 NSMD

建议PCB焊盘尺寸等于BGA球尺寸.阻焊层开口应为 BGA 球尺寸 + 0.1mm.

图2.NSMD土地垫图案的插图。

印刷电路板表面光洁度

选择合适的PCB焊盘表面光洁度对于确保最终电路板组件的最佳制造至关重要。 下面列出了PCB焊盘的常用表面处理:

OSP(有机可焊性防腐剂)—推荐

ENIG(化学镀镍,沉金)—推荐

电镀镍,金

浸没式银

浸入式锡n

模板设计

模板厚度和图案几何形状决定了沉积到设备上的焊膏的精确体积 土地模式。钢网对准精度和一致的焊料量转移对于均匀焊料至关重要 回流 焊。不锈钢模板是首选.模板应进行激光切割,然后进行电抛光,以获得更好的效果 比常规激光切割模板释放。

推荐的模板厚度为 4 密耳(0.100 毫米)。

模板孔建议呈圆形, 与PCB焊盘尺寸相同. 必须严格控制公差,因为它们可以有效地减小孔径尺寸。孔壁 应:(i)光滑,和(ii)具有梯形横截面(底部开口大于顶部)以增强 焊膏从孔中释放。模板孔径必须满足行业标准面积比 (孔径开口面积/孔径壁面积)>0.66。

焊膏

建议使用低残留、免清洁焊膏来安装 BGA 封装。III型或IV型焊膏最适合 适用于Maxim模块中的典型间距。建议在焊料回流期间进行氮气吹扫。遵循浆料供应商的 建议相应焊膏的模板清洁频率。

推荐的焊膏成分如下所示:

无铅(推荐):SAC (锡银铜)合金 (SAC305)

铅基: 锡/铅合金 (锡63Pb37)

丝网印刷

应使用45°至60°打印角度的金属挤压。对于打印,应使用20mm / sec作为起始 速度,根据需要增加速度。挤压时应施加~10N / mm的压力,同时 印刷。距离的捕捉应为 0mm。另外,建议进行印后焊料检查 以检查打印质量。

放置

精度为 0.05mm 的标准拾取和放置机可用于将 BGA 模块放置在印刷品上 焊料。建议使用较低的安装速度,以防止浆料挤出。

回流 焊

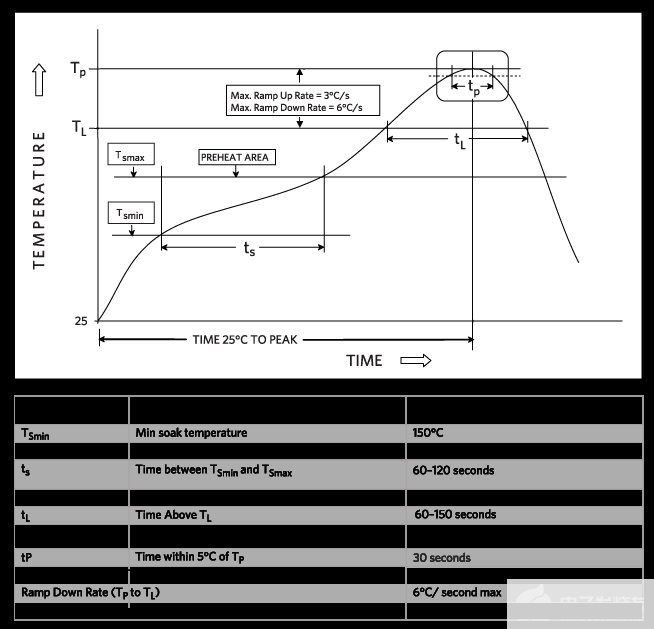

建议使用带氮气的强制对流烘箱,温度均匀度在±5°C以内。 应遵循焊膏数据手册中的回流曲线指南。该指南基于 实际关节位置的温度;焊点的实际温度通常与 回流焊系统中的温度设置取决于电路板密度、电路板厚度和其他安装部件 在董事会上。建议在焊点位置使用热电偶检查轮廓 在用于实际电路板互连回流之前。图3显示了推荐的回流曲线 用于无铅焊料,符合 JEDEC JSTD-020 标准。

不应对这些 BGA 模块执行双面回流焊.

图3.推荐的无铅焊料回流曲线,符合JEDEC JSTD-020标准。

清洗

如果使用低残留、免清洗的焊膏,通常不需要清洁。建议 遵守供应商的清洁准则。如果进行清洁,板子需要稍后干燥。

焊点空洞

IPC 建议焊点的最大空隙规格为 25%。如果观察到更高的排尿百分比, 增加浸泡时间可以作为一种选择进行评估。

重做

组件拆卸

对于零件的任何返工,应使用适当的返工台。强烈建议烘烤 在 125°C 下组装 PCB 24 小时,以在移除组件之前消除残留水分.印刷电路板底部 应使用对流加热器加热,同时在组件的顶部使用热空气或气体 (这是为了防止翘曲)。应使用特殊的喷嘴将空气引导至组件,以便仅按顺序 以减少相邻组件的发热。应在顶部和底部使用热电偶进行监测 零件的实际温度。最高零件温度应高于液相线温度217°C, 但不应超过260°C。 接头回流后,真空提离应自动接合 在从回流焊到冷却的过渡期间。真空压力应保持在 15 英寸以下。汞含量,以确保 如果所有接头均未回流,则不会抬出组件。

现场补救

拆卸组件后, 应正确清洁PCB部位, 同时注意焊盘不是 破。然后应用溶剂清洁PCB焊盘;溶剂通常特定于糊剂的类型 在原始程序集中使用。应遵循糊剂制造商的建议。

锡膏印刷

建议使用微型模板在组件部位的PCB表面上打印焊膏。 遵循模板厚度、模板设计、焊接建议和丝网印刷指南,如 原装印刷电路板组装。在更换新部件之前检查现场。

元件放置

应使用新的更换部件;不建议使用移除的部分。分束光学系统 应该用于对齐PCB上的组件(因为引线位于封装底部),因为这将 提供覆盖在配接封装上的引线图像,并有助于正确对齐。一个 应使用贴片精度为0.05mm的贴片机。

回流 焊

建议使用与初始元件连接回流相同的回流曲线。X射线可以是 用于确保所有接头成功形成。

单位运输

零件将以托盘或卷带形式发货。所有部件都将用干燥剂烘烤和干燥包装,并 湿度指示卡。如果湿度指示卡变为粉红色,或者部件已暴露在 包装应超过其地板寿命,应在 125°C 下烘烤 48 小时。参考 JEDEC 规范 J-STD-033C 用于正确使用湿气/回流焊敏感表面贴装器件。

可施加在Maxim BGA封装上的最大允许向下压力。

应遵循以下指南,以获得可应用于顶部的最大向下压力 美信的BGA封装。这些准则假定印刷电路板 (PCB) 得到正确支持,以防止 弯曲或弯曲。

在一次性实例(例如,散热器连接)期间施加的最大向下力不应超过 ~20 克/BGA 球

施加的最大连续/持续力不应超过 ~4 克/BGA 球

这些是严格的准则,可能需要进一步优化。

审核编辑:郭婷

-

pcb

+关注

关注

4332文章

23197浏览量

400948 -

电路板

+关注

关注

140文章

5009浏览量

99315 -

BGA

+关注

关注

5文章

549浏览量

47173

发布评论请先 登录

相关推荐

7个步骤教你如何快速从pcb板中移除塑封球栅阵列封装 (PBGA)

针对Spartan-3E FT256 BGA封装的四层和六层高速PCB设计

印刷电路板 (PCB) 移除塑封球栅阵列封装 (PBGA) 的建议程序

球栅阵列BGA封装和PCB设计指南

球栅阵列BGA封装和PCB设计指南

评论