半导体超音波洗净原理及技术

半导体行业中为了让片子清洗的更干净,一直是让从事半导体工作人员头疼的问题。应用超声波来对片子表面进行清洗是目前行业内普遍采用的方法。超声波清洗的功率、频率、尺寸、清洗剂温度的选择都是与片子清洁程度有着密切的关系。

超声波清洗的原理:

超声波清洗是利用超声波在液体中的空化作用、加速度作用及直进流作用对液体和污物直接、间接的作用,使污物层被分散、乳化、剥离而达到清洗目的。目前所用的超声波清洗机中,空化作用和直进流作用应用得更多。

超声波空化作用:

空化作用就是超声波以每秒两万次以上的压缩力和减压力交互性的高频变换方式向液体进行透射。在减压力作用时,液体中产生真空核群泡的现象,在压缩力作用时,真空核群泡受压力压碎时产生强大的冲击力,由此剥离被清洗物表面的污垢,从而达到精密洗净目的。 在超声波清洗过程中,肉眼能看见的泡并不是真空核群泡,而是空气气泡,它对空化作用产生抑制作用降低清洗效率。只有液体中的空气气泡被完全脱走,空化作用的真空核群泡才能达到最佳效果。

超声波直进流作用:

超声波在液体中沿声的传播方向产生流动的现象称为直进流。声波强度在0.5W/cm2时,肉眼能看到直进流,垂直于振动面产生流动,流速约为10cm/s。通过此直进流使被清洗物表面的微油污垢被搅拌,污垢表面的清洗液也产生对流,溶解污物的溶解液与新液混合,使溶解速度加快,对污物的搬运起着很大的作用。

清洗液离子传输加速度:

液体粒子推动产生的加速度。对于频率较高的超声波清洗机,空化作用就很不显著了,这时的清洗主要靠液体粒子超声作用下的加速度撞击粒子对污物进行超精密清洗。

超声波清洗功率和频率的选择:

超声清洗效果不一定与(功率×清洗时间)成正比,有时用小功率,花费很长时间也没有清除污垢。而如果功率达到一定数值,有时很快便将污垢去除。若选择功率太大,空化强度将大大增加,清洗效果是提高了,但这时使较精密的零件也产生蚀点,得不偿失,而且清洗缸底部振动板处空化严重,水点腐蚀也增大,在采用三氯乙烯等有机溶剂时,基本上没有问题,但采用水或水溶性清洗液时,易于受到水点腐蚀,如果振动板表面已受到伤痕,强功率下水底产生空化腐蚀更严重,建议选择kelisonic辐射面电镀硬铬处理,加强超声波辐射面的硬度,从而减轻超声波振板表面空化腐蚀现象;因此要按实际使用情况选择超声功率。

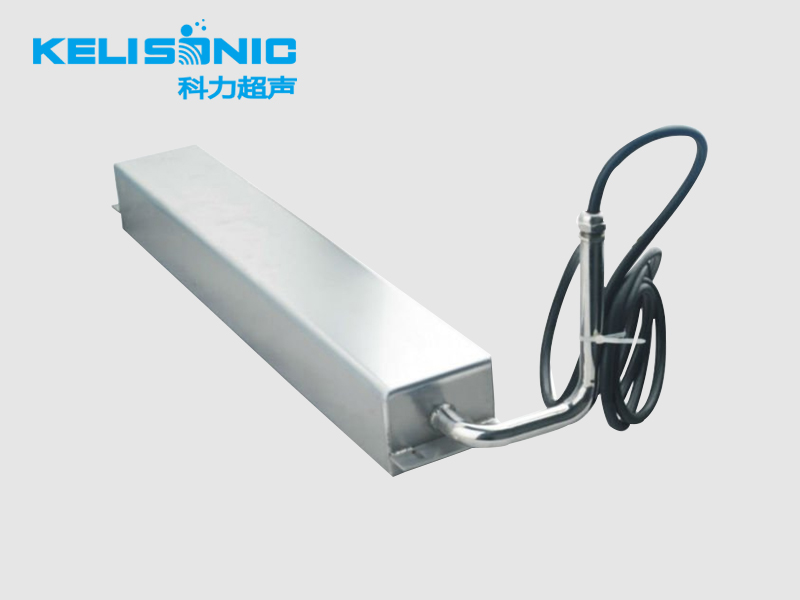

投入式超声波清洗机

超声波清洗机频率的选择:

超声频率的大小是超声能量的反映,对于不同大小的脏物所适用的频率不尽相同。不同频率针对的颗粒大小也不同,详见下表:

| 超音波频率(周波数) | 污染物颗粒大小 |

| 25KHz-28KHz | 大于5微米(传统五金行业清洗使用) |

|

40KHz |

2~50微米(精密五金部品,部分光学零部件清洗) |

| 68KHz-80KHz |

1~5微米 (精密电子零件,部分电路板,部分光学零件清洗) |

| 120KHz-132KHz | 0.5~3微米 (太阳能硅片,太阳能片等精密清洗) |

| 170KHz-200KHz | 0.2~1.5微米(半导体硅片部分工艺精密清洗) |

| 750KHz-950KHz | 0.1~0.3微米(半导体晶圆清洗) |

不同的超声波频率有不同的优缺点,选择合适的超声波频率对于部品清洗的洁净程度有着至关重要的影响。选择依据大概如下:①低频超声能清洗很脏的片子,具有很强的清洗力,但也容易损伤部品;②高频率超声能清洗细小的脏物,很脏的部品洗不掉。

超声波清洗液温度和液面的选择:

水清洗液最适宜的清洗温度为40-60℃,尤其在天冷时若清洗液温度低空化效应差,清洗效果也差。因此有部分清洗机在清洗缸外边绕上加热电热丝进行温度控制,当温度升高后空化易发生,所以清洗效果较好。当温度继续升高以后,空泡内气体压力增加,引起冲击声压下降,反应出这两因素的相乘作用。

超声波清洗液液位的选择:

一般清洗液液面高于振动子表面100mm以上为佳。例300W、28kHz液面约高120mm;600W、28kHz液面约高150mm。由于单频清洗机受驻波场的影响,波节处振幅很小,波幅处振幅大造成清洗不均匀。因此最佳选择清洗物品位置应放在波幅处。kelisonic可根据不同零件的清洗要求设计定制双频超声波清洗机,或者三频超声波清洗机;选择双频超声波清洗机最理想的频率点最好为一倍频率差以上较为理想;

审核编辑黄宇

-

半导体

+关注

关注

335文章

27826浏览量

223872 -

超声波

+关注

关注

63文章

3047浏览量

138774

发布评论请先 登录

相关推荐

半导体薄膜沉积技术的优势和应用

中国半导体的镜鉴之路

半导体封装技术的类型和区别

半导体靶材:推动半导体技术飞跃的核心力量

中国半导体产业的十大技术“瓶颈”解析

喜讯 | MDD辰达半导体荣获蓝点奖“最具投资价值奖”

半导体发展的四个时代

深圳市萨科微半导体有限公司,技术骨干来自清华大学和韩国延世大学...

半导体发展的四个时代

半导体先进封装技术

半导体超音波洗净原理及技术

半导体超音波洗净原理及技术

评论