随着微加工技术的发展,基于MEMS微桥结构技术制造的微测辐射热计器件,具备与半导体读出电路单芯片集成并实现大规模生产的能力,逐渐成为非制冷红外探测器的主流制造技术。然而业界的从业者主要是使用半导体工厂实现读取电路的生产,而以专用MEMS工厂来实现该产品MEMS部分的生产。

由于专用MEMS生产线的生产规模小、专用设备功能单一、且无法应用不断发展的先进半导体工艺技术,再加上其高额运营成本必然导致芯片成本居高不下且产能有限,是制约该产品市场进一步拓展的关键因素。

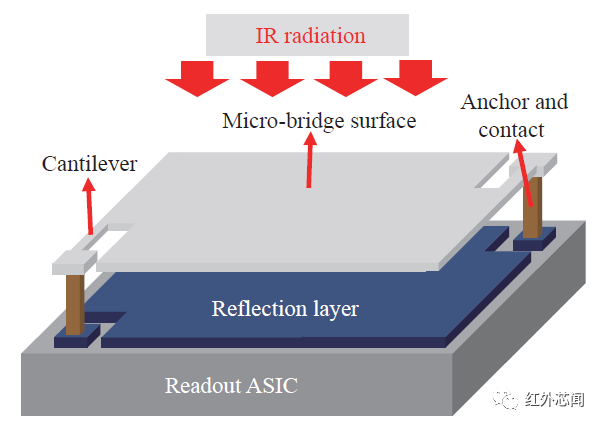

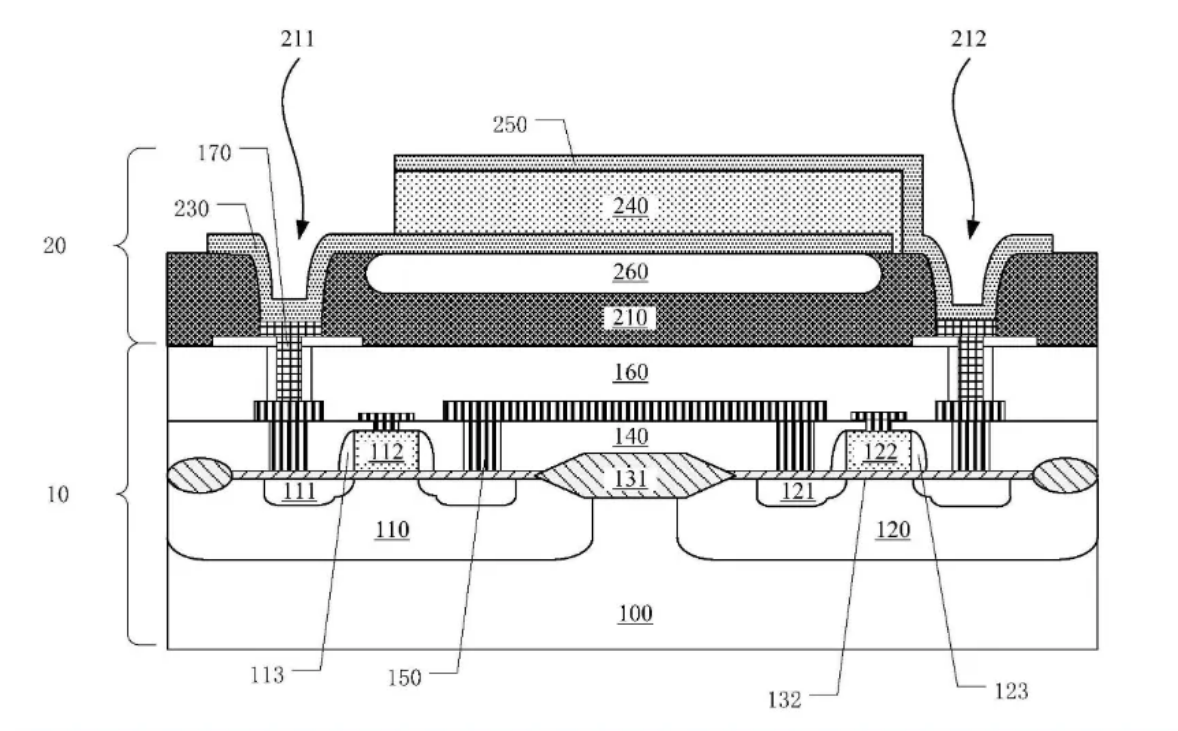

图1 典型微测辐射热计器件结构示意图

据麦姆斯咨询报道,近期,火箭军工程大学刘刚教授研究团队在《红外与激光工程》期刊上发表了以“微测辐射热计器件工艺开发和特性评估”为主题的文章。该文章第一作者是刘伟博士,主要从事红外成像与测量技术等方面的研究;通讯作者是刘刚教授,主要从事空间控制工程与技术等方面的研究。

为解决微测辐射热计器件工艺开发相关的问题,该研究基于半导体生产线设备,以单芯片集成方案为目标,开发了基于MEMS微桥结构和非晶硅敏感材料的微测辐射热计器件,对其关键结构的物理形貌、电学等特性进行了测试和评估,并对该产品量产技术可行性进行了评估。

实验方案

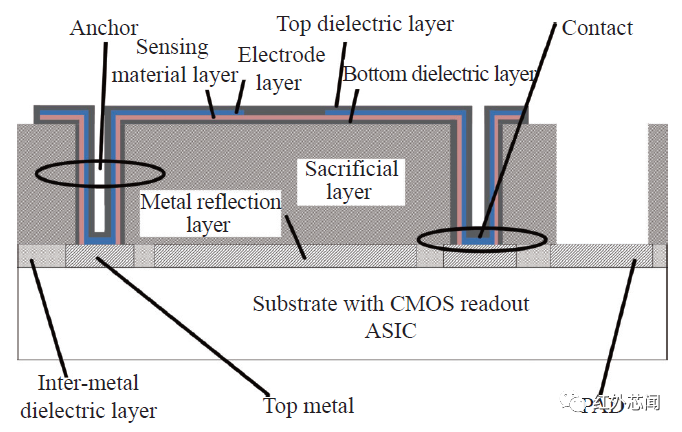

该文章重点研究如何采用与半导体工艺兼容的技术方案,在标准半导体产线上开发并实现基于MEMS微桥结构的微测辐射热计器件,并验证其ASIC-MEMS单芯片集成方案的可行性。文中研究的关键技术环节包括:利用半导体工艺技术实现ASIC读取电路的制造,并在ASIC读取电路硅片之上,利用顶层金属层实现金属反射层、着陆金属、PAD和硅片表面平坦化等结构和功能;开发与半导体工艺兼容的MEMS工艺,实现基于MEMS微桥结构的微测辐射热计器件,并评估其工艺、结构和器件等性能,以及ASIC-MEMS单芯片集成的可行性。基于MEMS微桥结构的微测辐射热计器件截面结构示意图见图2。

图2 与半导体工艺兼容的微辐射热计器件截面示意图

如图2所示,可以看到,MEMS微桥结构是该器件的核心结构,其中关键膜层工艺实验方案如下:

(1)基于顶层金属工艺开发和实现金属反射层、着陆金属和PAD层,该部分是利用改进的半导体顶层金属工艺实现的,其叠层材料为Ti/TiN/Al,其叠层厚度约为4500Å (1Å=10⁻¹⁰m)左右;

(2)利用化学气相沉积工艺技术,开发厚度为1000Å左右的低温低应力非晶硅工艺,将其设置在微桥表面,用于形成敏感层电阻;

(3)开发低应力薄金属电极层工艺,在保证微桥整体应力平衡的基础上,实现敏感层电阻电学信号的引出;

(4)利用CVD技术开发低应力氮化硅薄膜,将其设置在敏感层电阻上方,用于增强整个结构的机械支撑;利用CVD技术开发低应力SiO₂薄膜,将其设置在敏感层电阻下方,同时设置在氮化硅上方,用于释放时对整个微桥结构的保护作用。

该结构中,支撑和电连接模块是实现微桥支撑和电信号引出的关键,该模块位于牺牲层内,包括支撑孔及其底部的接触孔两部分。综合考虑工艺复杂性、成本和可靠性等因素,文中采用了沟槽优先的集成方案,即先在牺牲层内光刻刻蚀形成支撑孔,再沉积释放保护层和敏感层,然后在支撑孔底部光刻刻蚀形成接触孔,最后沉积金属电极形成电连接,而不再设置金属塞或者介质塞结构,可以大大降低工艺复杂度和成本。

完成微测辐射热计器件开发后,文中对其关键工艺、结构和器件的物理形貌、电学特性以及释放后的悬空MEMS微桥结构进行了测试和分析,以评估其是否满足单芯片集成产品的量产技术需求。

器件性能表征、可行性评估和验证

将MEMS微桥结构直接构建在半导体工艺制造的ASIC读取电路硅片互连层次之上,能够与ASIC读取电路芯片共享衬底面积,具有集成度高、低成本、低寄生、高性能等优势。然而MEMS工艺会引入较厚的叠层薄膜和较大的硅片表面高低起伏,这将导致硅片翘曲、CD/overlay超标、光刻胶残留、寄生电阻等问题,也会影响到电学接触等特性,同时,整个MEMS微桥结构各工艺模块相互关联,并直接影响到微测辐射热计器件特性以及悬空MEMS微桥结构的平坦度等。

敏感层材料开发

敏感层材料是微测辐射热计器件的核心技术。文中基于半导体CVD工艺技术开发了低温低应力非晶硅薄膜做为敏感层材料,将薄膜沉积温度控制在380℃,以避免对前面工艺和器件产生影响,并将该薄膜应力控制在⁺/₋100MPa,以保证释放后悬空MEMS微桥结构的平坦度。

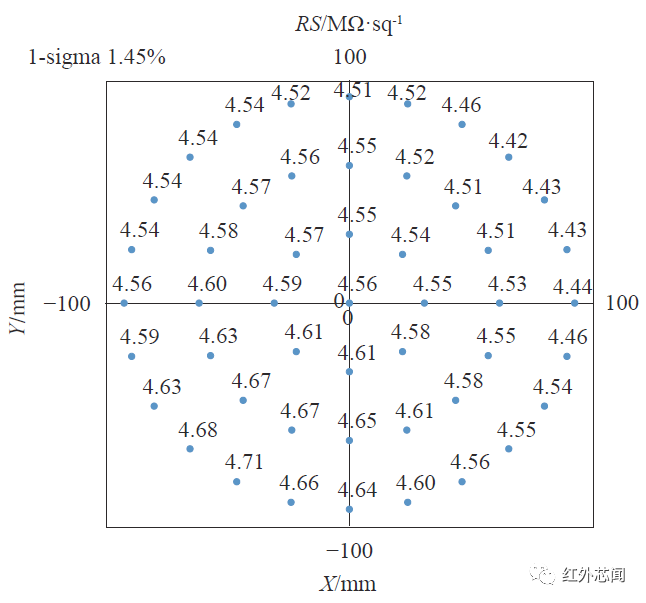

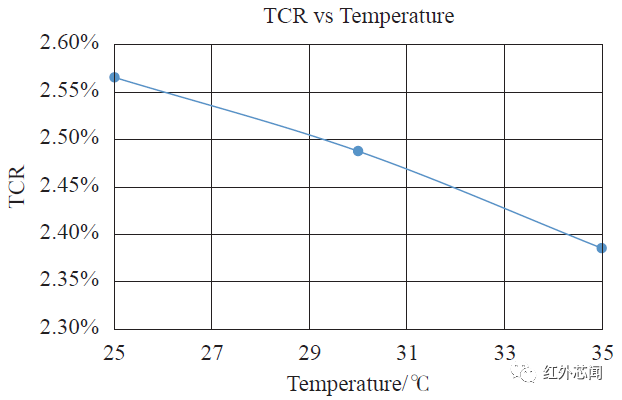

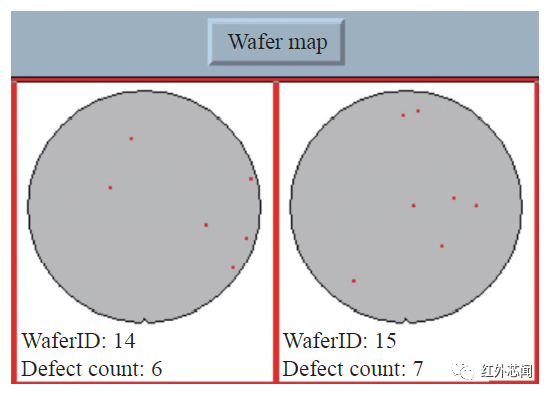

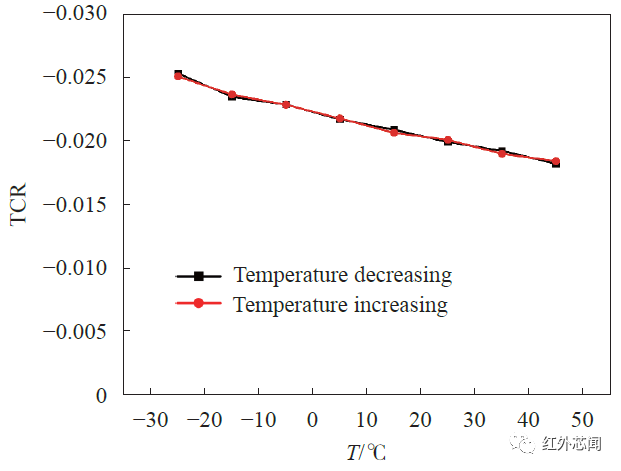

根据微测辐射热计器件原理可知,敏感层电阻均匀性直接影响到非均匀性输出等关键电学性能,对产品良率起到至关重要的作用。敏感层材料的电阻温度系数TCR是微测辐射热计器件的核心参数,直接影响产品的灵敏度等性能。低温CVD非晶硅薄膜工艺由于温度低反应气体分解不充分等原因,其颗粒往往较多,同时,非晶硅与其他薄膜的黏附性较差,很容易出现剥落等问题。该研究的器件性能表征结果如图3至图5所示。

图3 1000Å非晶硅薄膜片内RS分布图

图4 1000Å非晶硅薄膜TCR与温度的关系图

图5 1000Å非晶硅薄膜颗粒数扫描图

硅片表面平坦化及支撑与电连接结构开发

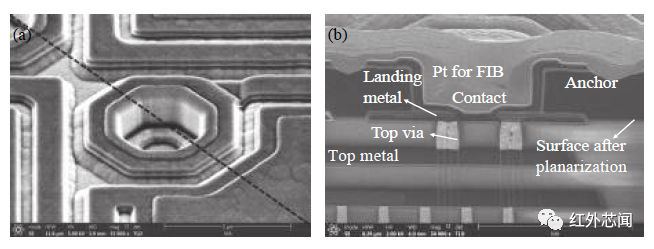

在ASIC完成后,硅片表面起伏较大,需要引入平坦化工艺实现其平坦化。该方案在ASIC完成后,通过引入顶层通孔(Top via)及对应的化学机械抛光工艺,实现表面平坦化,见图6的“Surface after Planarization”位置,然后在进行后续MEMS工艺。

图6 (a)MEMS微桥结构Topview SEM照片;(b)支撑和接触孔截面SEM照片

敏感层电阻结构开发

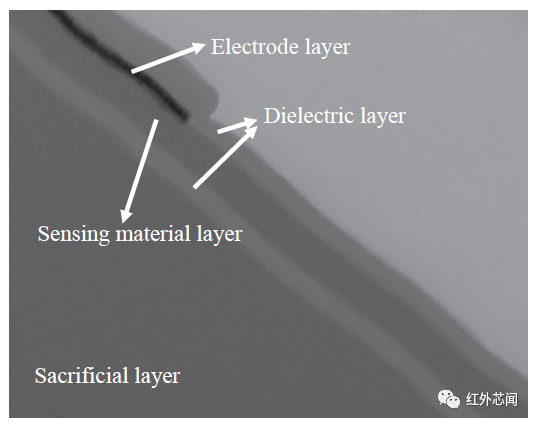

敏感层电阻是微测辐射热计器件的核心。如图2和图3所示,文中使用薄金属电极层图形定义敏感层电阻,其工艺方法是在敏感层上沉积金属电极,然后通过光刻刻蚀形成电极层图形。可以看到,电极层图形化时,刻蚀工艺会直接接触敏感层材料,如该工艺控制不好,会损伤到敏感层材料,并影响敏感层电阻均匀性。

经对比实验和工艺优化,文中最终选择高选择比的湿法工艺实现薄金属电极的刻蚀,以降低该步工艺对敏感层材料的损伤。如图7所示,非晶硅敏感层几乎没有受到任何工艺损伤,且电极层图形边界清晰,没有看到湿法工艺导致的电极层侧面腐蚀问题。图中,由于CVD成膜工艺的保行特性,CVD生长敏感层薄膜时,会在表面呈现出其下方牺牲层薄膜表面的起伏形貌。

图7 微桥表面非晶硅敏感层电阻结构的截面TEM照片

ASIC+MEMS单芯片集成可行性评估和验证

文中采用与半导体工艺兼容的技术方案,在ASIC读取电路硅片之上构建MEMS微桥谐振腔结构,从而实现ASIC和MEMS的单芯片集成。由于MEMS工艺需要引入较厚的叠层薄膜,并形成较大的硅片表面凹凸起伏形貌,在加上读取电路硅片自身的翘曲,这将导致严重的硅片翘曲,因此单芯片集成要解决得首要问题就是硅片的全局应力问题。

业界一般将翘曲硅片作为圆的一段“圆弧”,并将该圆的半径定义为曲率半径,用来评估硅片翘曲程度。通过应力测试设备,文中首先确认了ASIC硅片的翘曲程度,得到其曲率半径在−80m左右;然后对整个MEMS工艺进行了集成优化,包括各叠层薄膜的应力控制和应力平衡等,重点将较厚的牺牲层薄膜应力调整低于100MPa的张应力模式,一方面避免硅片翘曲加重,一方面避免相邻工艺的应力模式变化太大,导致的薄膜剥落问题。

经工艺优化后,在整个MEMS集成工艺过程中使得硅片曲率半径绝对值始终大于80m,从而以保证ASIC+MEMS单芯片集成产品的性能。

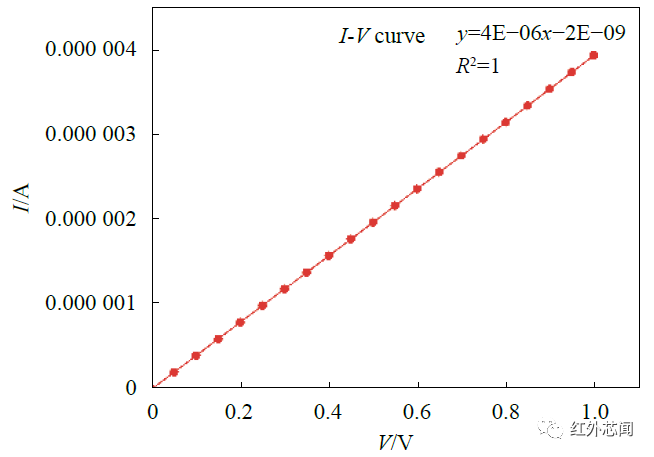

敏感层电阻电学特性评估

文中开发的敏感层电阻是由电极层图形定义的,是微测辐射热计器件的核心组成部分,需要对其电学特性进行综合评估。如图8所示,是使用HP4156 C对该器件以电压扫描方式测试得到的I-V曲线。可以看到,其电阻值在250kΩ左右,且经线形拟合后I-V曲线呈现良好的线形关系,其线形相关系数R²=1,即敏感材料层电阻结构中,电极层金属与非晶硅敏感层呈现出良好的欧姆接触特性。

图8 电极层定义的非晶硅热敏电阻薄膜的I-V曲线

完成整个工艺流程后,需要对器件级敏感层电阻的TCR这一关键特性进行测试,以评估其结构和集成工艺对敏感层材料的影响,及其是否满足量产产品的需求。如图9所示,可以看到升降温情况下,其TCR曲线基本重合,没有出现明显的滞回现象;同时,25℃下器件级敏感层电阻的TCR约为−2%左右,略低于光片无图形薄膜材料TCR的测试值(见图4),原因是由于梁结构、无柱支撑结构侧壁和底部、接触孔底部等结构的薄金属电极构成的寄生电阻占总电阻比例较高,且金属的电阻温度系数较小导致。该器件电学特性与业界报道数据相当,能够满足产品性能要求。

图9 电极层定义的热敏电阻薄膜的TCR曲线

释放后悬空MEMS微桥结构特性评估

完成微测辐射热计器件的MEMS工艺后,使用释放工艺去除牺牲层薄膜,从而形成悬空的MEMS微桥结构。由于微测辐射热计主要用于成像相关应用,需要以上述MEMS微桥结构的器件为单元,组成大面积阵列以实现成像功能,因此需要评估其微桥结构单元和阵列的平坦度和均匀性。

MEMS微桥表面的平坦度是由其组成的各膜层应力决定的,需要对其薄膜应力进行匹配设计和优化。以应力匹配为例,如果其中某一层薄膜具有向上(张应力)或向下(压应力)的应力模式,则需要相反应力模式的薄膜来平衡应力。而当微桥上的薄膜层次较多时,整个应力平衡的过程控制将非常困难。

为了得到平坦的微桥表面,避免复杂的多层薄膜应力平衡,每层薄膜的应力都要被很好地控制在较低的水平。同时,需要严格控制各层薄膜的膜厚均匀性,可以保证各层薄膜应力能够均匀地施加到硅片内各个单元微桥表面上,避免出现局部应力不均匀导致的良率损失。

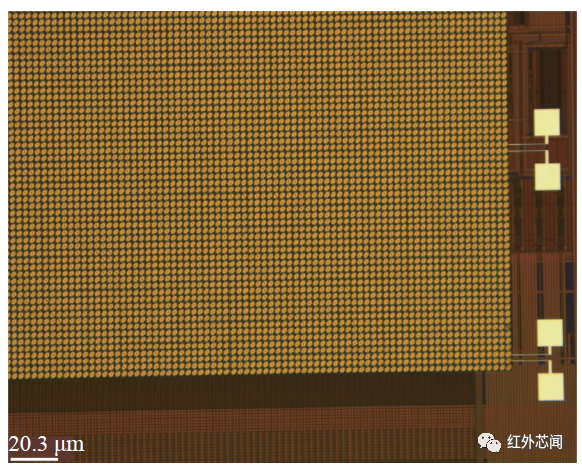

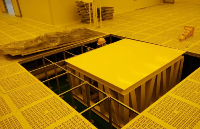

经过工艺优化,使用光学显微镜对释放后悬空的MEMS微桥阵列进行均匀性评估。如图10所示,可以看到,显微镜光学视场内MEMS微桥阵列呈现均匀的颜色,仅有一个位于右下角最外侧的单元结构出现失焦现象,表明文中方案开发的MEMS微桥结构释放后具有良好的均匀性,能够很好地满足该产品的需求。

图10 释放后MEMS微桥结构微测辐射热计器件阵列的光学形貌数据

结论

该研究采用与半导体工艺兼容的工艺方案,开发了基于MEMS微桥结构的微测辐射热计器件,其中,开发基于半导体CVD技术的非晶硅工艺作为关键敏感层材料,实现了与半导体工艺良好的兼容性;开发沟槽优先工艺集成方案实现MEMS接触模块,而无需金属塞或介质塞,能够大幅度降低成本和工艺复杂性;开发高性能敏感层电阻图形化技术,实现良好的欧姆接触特性和优异的TCR特性;同时,通过工艺开发和结构/工艺优化设计,由该器件组成的悬空MEMS微桥阵列呈现良好的平坦度和均匀性。

经过对该器件的模块工艺、集成方案、结构形貌、电学特性等进行了的测试和评估,结果表明,文中技术方案能够很好地满足微测辐射热计器件及对应的单芯片集成非制冷红外探测器产品的量产技术需求。

审核编辑:刘清

-

asic

+关注

关注

34文章

1242浏览量

121820 -

mems

+关注

关注

129文章

4034浏览量

192515 -

单芯片

+关注

关注

3文章

456浏览量

35007 -

红外探测器

+关注

关注

5文章

296浏览量

18445 -

CVD

+关注

关注

1文章

76浏览量

10896

原文标题:微测辐射热计器件工艺开发和特性评估

文章出处:【微信号:MEMSensor,微信公众号:MEMS】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

微著科技 致力于成为中国高性能MEMS传感器及解决方案领域的领航者

红外传感器技术分类:热释电、热电堆与微测辐射热计详解

射频功率计的技术原理和应用场景

微测辐射热计阵列的红外摄像头,用于提高自动驾驶的安全性

AMEYA360:士兰微“MEMS器件及其制造方法”专利获授权

载誉而归!安泰电子2024微纳器件与系统创新论坛之行圆满结束

基于MEMS微桥结构技术制造的微测辐射热计器件

基于MEMS微桥结构技术制造的微测辐射热计器件

评论