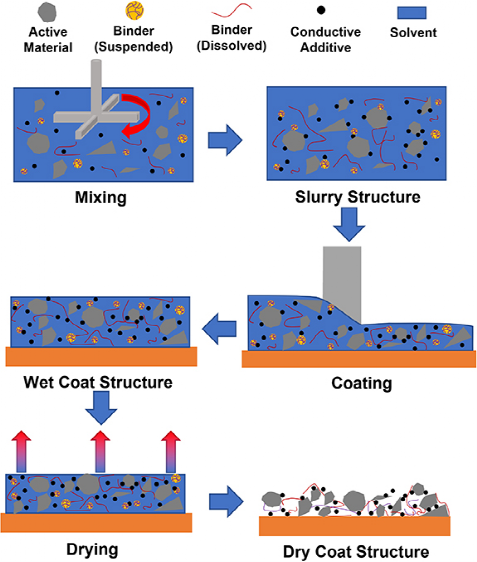

浆料制备工艺的挑战

(1)水性正极浆料。NMP是正极PVDF粘合剂的唯一溶剂。NMP具有毒性和致癌性,蒸发消耗的能量比水多,并且在工业应用中需要溶剂回收系统。因此,急需开发水系正极浆料。

(2)连续搅拌。涂布是一个连续的过程,但传统的搅拌工艺是一个间歇过程。连续搅拌工艺可以减少工艺时间和能耗,并改善工艺控制,从而得到更一致的浆料。

(3)增加固含量。负极浆料的固含量通常为∼50%,正极NMP浆料一般为∼70%。如果固含量可以增加,同时保持涂布工艺加工性能,材料和能耗成本都会降低。最终极限是无溶剂涂布工艺。

(4)更厚的电极。厚电极可减少电池中金属箔和隔膜的量,并提高能量密度。但是由于电极中电子和离子传导途径更长,厚电极会降低电池的倍率性能。此外,工业上也很难生产出具有良好机械性能的厚涂层。

(5)同步双面涂布。涂布干燥烘箱通常是水平的,湿涂层一般在金属箔的上部。目前的双面涂布是通过先在一侧涂布干燥后再重对另一面进行涂布,这增加了额外的制造时间,而且A面涂层要通过烘箱两次。同时双面涂布需要一个极片漂浮的干燥烘箱。

(6)孔隙率梯度电极。双层电极模型计算出集流体附近的最佳孔隙率为10%,涂层表面的最佳孔隙率为50%,而不是均匀的30%。在生产中,这需要连续的双层涂布或模板技术。

电极浆料的流变性挑战

制造过程中使用流变学作为预测工具,具有三个需要解决的主要挑战:

(1)实验室规模和工业过程之间的差异可能很大,目前尚不清楚这些放大过程变化与关键特性(如流变学)之间的关系,研究中有必要使用工业相关配方、重量百分比和设备(混合器和涂布机)还对电极浆料的流变学进行表征。流变学可以在混合和涂覆过程中检测浆料批次内细微但重要的变化。例如,混合不良可能导致浆料中游离炭黑分布不均匀,导致整个批次的粘度和粘弹性发生变化。

(2)揭示电极浆料中各组分之间的相互作用,它们与配方和混合工艺的关系是什么?它们是如何影响流动特性的?

(3)定量了解制造和过程控制中的最佳流变性。流体力学建模是了解涂布流动和潜在问题的手段,比如不稳定流动、浆料在死区堆积以及针孔、水泡、开裂和分层等缺陷。

电极涂布面临的挑战

(1)当前涂布技术的许多局限性与使用液体浆料有关。通常在这些浆料中,30%-60%的质量是溶剂,需要从电极上去除,并在干燥电极层中留下过多的孔隙率,因此需要压延才能致密。此外,较高的水表面张力导致干燥过程中毛细管力较高,集流体润湿较差,导致制涂层开裂和分层,特别是对于厚(>100 μm)电极。干法或低溶剂电极工艺可以避免这些问题,但也有其自身的挑战:确保干粉的充分混合,干粉混合物制备成规定宽度和厚度的膜,确保电极膜能够粘附在集流体上。

(2)湿法工艺电极具有空间均匀分布的组分和孔结构,当前电极的最佳组成、厚度和孔隙率都是在浆料涂布工艺的约束下通过反复试验得出的。放宽这些限制并提供更大的灵活性,可以实现更高性能电极的设计。

(3)电极结构参数的优化与控制。电极厚度是影响锂离子电池能量密度的关键结构参数之一,较厚的浆料涂布电极由于传输路径较长而导致锂离子传输缓慢。厚电极也容易出现开裂和分层。因此,要增加电极厚度,需要克服许多挑战。

孔隙率是另一个对锂离子电池性能会产生积极和消极两方卖弄影响的关键参数,目前电极孔隙率主要通过压延工艺控制,更厚电极需要额外的工艺来控制必要的孔隙率,以确保良好的性能。迂曲度,即实际锂离子传输路径长度与起点和终点之间的直线距离之比,是描述电极内锂离子传输难度的结构参数。对于更高质量负载的电极,面临的挑战是需要开发新的电极结构策略,通过控制电极孔的形状、尺寸和分布来实现低电极迂曲度,而不会牺牲其他电极性能。

(4)干法电极工艺的主要挑战是将非活性材料的含量降低到与湿法涂布相当的水平,同时部分工艺中涉及脱脂步骤和高温烧结,使得该工艺成本更高,并且可能难以扩大规模。

电极干燥过程的挑战

(1)创建有效的干燥模型,将干燥条件的动态测量值与电极的最终特性相关联,以实现更可控的干燥过程。比如连续水平的计算流体力学模型,空气-多孔材料界面处的对流传热和传质模型,双组分胶体悬浮液干燥的理论模型,包括布朗扩散、沉降和蒸发在内的颗粒涂层的一维模型等。

(2)湿电极膜的干燥动力学特别复杂,为了更好地控制电极结构及其相应的电子和离子传输特性,我们需要了解电极结构形成的过程。干燥是形成电极结构的基础,因此有必要开发高级计量工具来了解干燥过程中发生的物理过程,测量和分析溶剂蒸发对缺陷的影响,例如裂纹形成。粘合剂分布可以通过能量谱EDX、拉曼光谱、傅里叶变换红外光谱(FTIR)和多斑扩散波光谱(MSDWS)来表征。

溶剂蒸发可以通过热重分析和石英晶体微量天平(QCM)进行测量。溶剂蒸发过程中的表面温度和干燥应力可以通过红外(IR)热像仪测量。活性材料可以通过SEM,X射线CT和基于荧光的成像/显微镜进行表征。

电极压延工艺面临的挑战

在压延过程中,活性材料(AM)颗粒结构和碳胶相(CBD)被压缩和重排,颗粒间孔隙率降低。电极颗粒孔结构的压实反过来会影响电子离子的传输性能和电池性能。

(1)在制造过程中,电极的机械性能受材料成分、工艺参数(例如辊子温度、速度)和电极厚度的影响。由于这些特性和参数对电极压延变形的影响非常复杂,因此需要表征电极的机械性能,比如硬度,弹性变形,电极和集流体之间的粘合性能。为了获得进一步对机理的理解,需要大量参数和材料属性之间的系统研究,比如数值模拟和实验研究获得压延对多孔碳胶相的动态力学响应规律。

(2)在高压延水平下捕获颗粒塑性变形和断裂面临挑战,仍然需要对粒子间作用力进行更深入的理解,以建立非线性本构行为,高保真地来研究电极内的微观结构演变。

审核编辑:刘清

-

混合器

+关注

关注

0文章

35浏览量

10152 -

红外光谱

+关注

关注

0文章

80浏览量

12006 -

PVDF

+关注

关注

1文章

32浏览量

10229 -

傅里叶变换

+关注

关注

6文章

441浏览量

42605

原文标题:电池极片制造工艺研究面临的挑战

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

远程患者监护系统面临挑战有哪些

锂离子电池极片制造的工艺流程介绍与辊压工艺基本的过程

电池极片制造工艺研究面临的挑战有哪些呢

电池极片制造工艺研究面临的挑战有哪些呢

评论