这篇文章来源于DevicePlus.com英语网站的翻译稿。

点击此处阅读本项目第2部分:接线 >

您是否曾经想构建自己的3D打印机,却又不知从何下手?本教程对于3D打印领域的任何初学者来说都是一个很好的入门之选。本文将会详细说明如何创建一个DIY RepRap 3D打印机。RepRap表示“Replication Rapid-Prototyper(快速复制原型机)”,通常指一种可以打印出零部件从而实现持续性改进的打印机。我将会从物理构建开始,然后在后续教程中继续进行编码部分和电子组件方面的工作。

最终打印机规格:

台式机占地面积:11in x 13in x 13in

最大建造空间:5.5in x 4.5in x 5in

硬件

下面的列表显示了本教程所使用的材料。您可以根据自己的喜好调换组件,但是,这将会需要更改某些零件的必要尺寸。所制造的木质部件还将附有相应的CAD模型,以便于制造。

• 塑料奶箱,11in x 13in x 13in

• 3D打印灯丝PLA

• 5m GT2同步皮带,切削至该尺寸

• 4x GT2 5mm孔同步皮带轮

• 胶条

• 扎带

• 电工胶带

• 夹钳

金属

• 4 x 直径8mm直线圆轴

• 4 x NEMA 17步进电机

• Signstek 3D打印机MK2 8 x 8 mm 玻璃板

• 2 x 螺纹螺钉 TOOGOO(R) 3D打印机8mm丝杆Z轴直线导轨轴400mm

• 2 x TriGorilla Silver Tone SHF10 10mm 直线导轨轴,用于3D打印机

• 1 x 用于RepRap 3D打印机的MK8金属挤出机 1.75mm细丝 0.4mm喷嘴 12V 40W加热器 NTC3950热敏电阻

• 4 x BQLZR SCS8UU 直线运动球轴承 CNC 滑动衬套 34.5mm长

• 2 x TriGorilla 3D打印机配件 5mm至8mm蓝色铝合金电机轴耦合器与连接器

• 16 x M4-0.7 x 16 mm 机器螺钉

• 8 x #8 x 2 in 螺钉

• 4 x #8 x ½ in 螺钉

• 4 x M6-1 x 25 mm 螺钉

• 4 x M6-1 法兰螺母

• 4 x 608ZZ 回转轴承

• 2 x 5/16 3 in 螺钉

• 4 x 5/16 螺母

• 6 x 1 ½ in 直径 5/16孔垫圈

• 8 x 1 in 直径5/16孔垫圈

木材

• 4 x 4 cm x 3.5 cm x 2 cm 8mm 内孔木块(直线导轨)

• 2 x 13.5 in x 3 in x 0.25 in木板(顶板)

• 2 x 2.5 in x 1.5 in x 0.75 in木块(直线板)

• 4 in x 1.5 in x 0.5 in木块(挤出机滑块)

• 12.5 in x 7.5 in x 0.5 in木板(支撑底板)

3D CAD 模型 (https://github.com/lmand/DIY-3D-Printer-Tutorial)

工具

• 六角扳手

• 手钻

• 钻头:5/16、 7/64、 11/64、3/8、 11/32

• 各种尺寸的螺丝刀

• 垂直带锯或类似的切割工具

概览

1.收集材料

2.构建顶板

3.构建直线滑块

4.构建挤出机滑块

5.构建挤出机

6.构建Z轴

7.收尾工作

概念

自1970年代,3D打印机的理念就已经开始浮现。但是,直到最近几年,3D打印技术还没有实现商业化,或者说无法提供给个人使用。现在,一个普通的业余爱好者完全有可能建造出自己的3D打印机。然而,设备之间仍然存在差距。大多数3D打印机套件和RepRap打印机教程都假定用户都已经接触到过一台3D打印机。这对我来说似乎没有用,因此,我想要设计一种不需要任何3D打印机部件即可进行工作的打印机。设计该打印机的意图是引导初学者了解打印并且创建出一个打印机,并且使他们可以由此开始对打印机进行不断改进。

设计

设计的第一步是为初学者找到最简单的打印机设计。因此,我以Maker Mendel和许多RepRap打印机作为设计灵感设计出盒型打印机。挤出机将在X和Y方向上移动,而打印床在Z方向上移动。

为了易于使用和保持稳定性,我决定使用带有木制零件的奶箱底座,以后可以将其替换为3D打印零件。然后,我选择corexy皮带配置,使初学者能够了解应用最广泛的皮带配置,同时确保底座设计的高效性。最后,选择RAMPS控制器,因为它具有与Arduino交互的能力,并且在RepRap社区中应用最为广泛。

步骤1:创建顶板

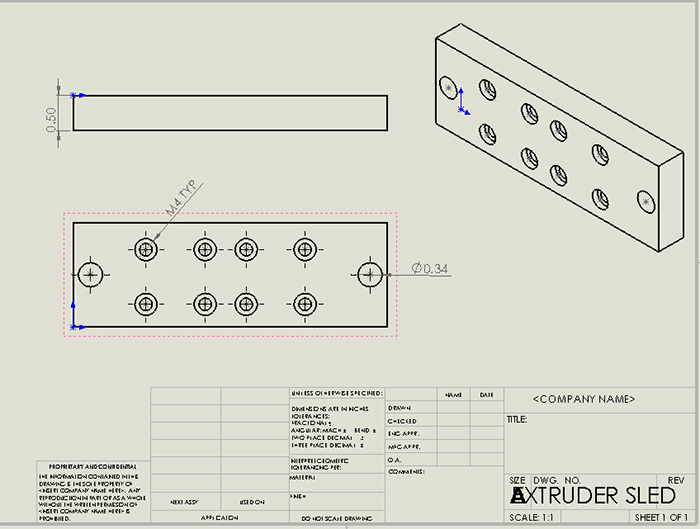

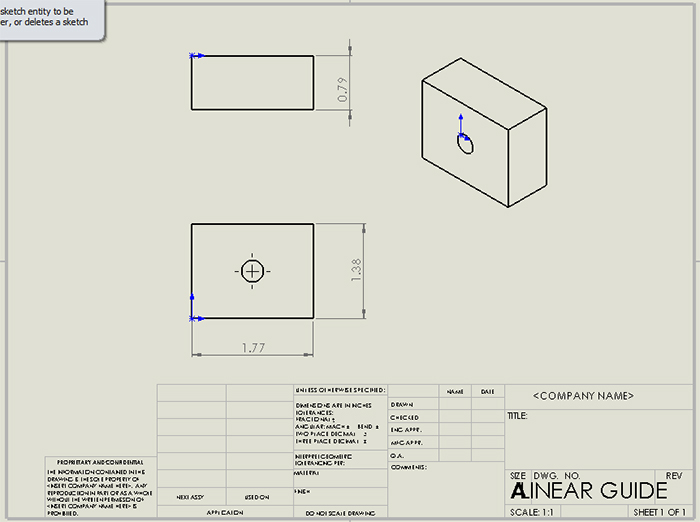

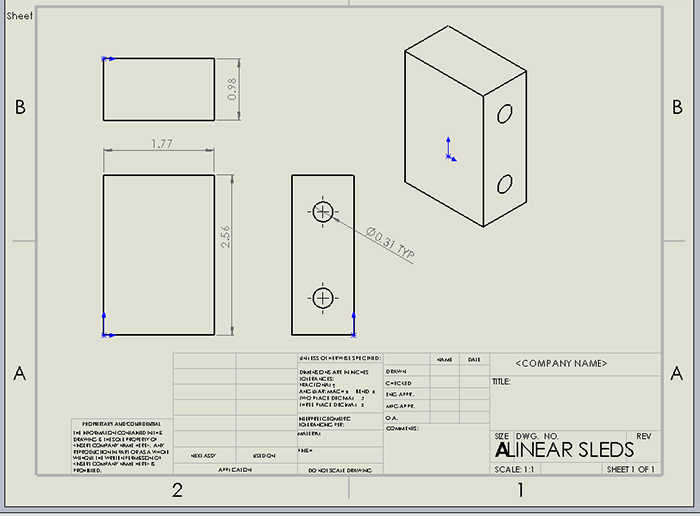

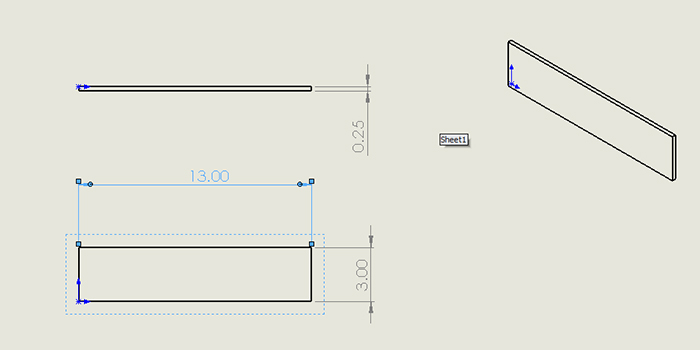

1) 按照以下CAD图的规定准备和切割木质零件。3D模型是通过SolidWorks设计的。所有的3D模型都可以在https://github.com/lmand/DIY-3D-Printer-Tutorial上下载。零件图如下所示。

图1:挤出机滑块

图2:直线导轨

图3:直线滑块

图4:顶板

2) 查看金属和工具列表

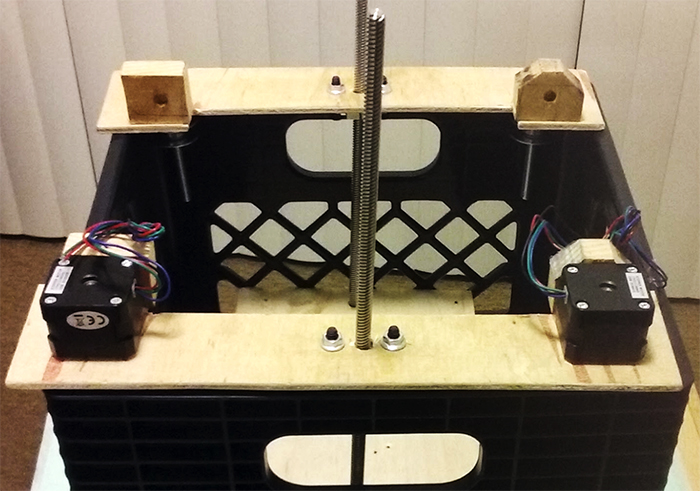

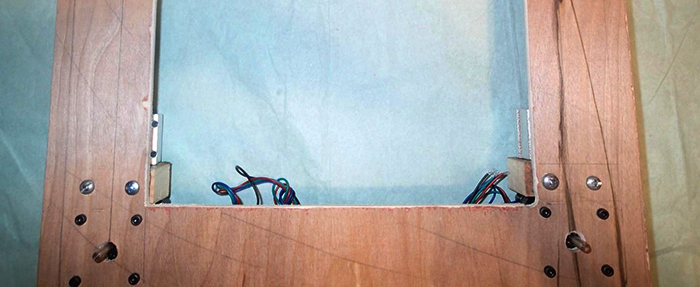

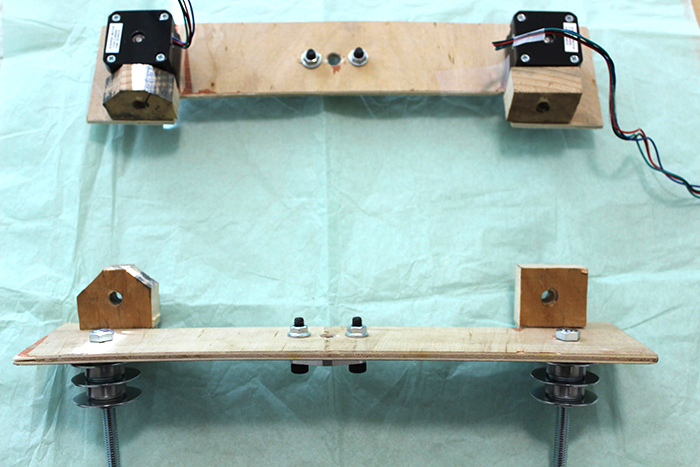

图5:用于构造顶板的组件

3) 使用两个步进电机,在一块顶板的每个角附近标记安装孔的位置。使用7/64 in钻头钻出安装孔。使用3/8 in钻头钻出步进电机轴中心孔。使用M4螺钉将步进电机连接到顶板。

图6:俯视图,显示了安装在顶板一侧的步进电机。

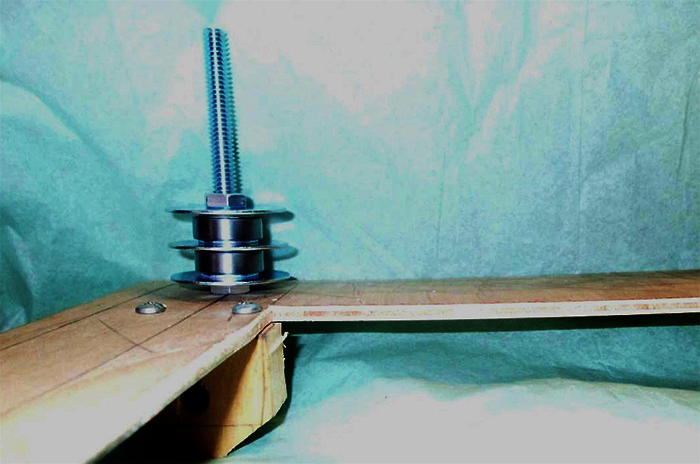

4) 在另一个顶板上,在每个角附近标记用于轴承和螺钉的孔。使用5/16 in钻头钻孔。将5/16 in螺钉插入该孔中。按照顺序添加以下部件:5/16in螺母,3in垫片,1.5in垫片,轴承,1.5in垫片,3in垫片,1.5in垫片,轴承,1.5in垫片,3in垫片,和5/16in螺母。这些零件将用于皮带的导向装置。

图7:在步骤4中组装的皮带导向机构侧视图

5) 在两个顶板上分别标记板的中心。将直线轴支架的中心放在此标记上,并标明其另外两个孔对应孔的位置。钻出这三个孔。用M6-1螺钉和M-1螺母连接直线轴支架。

图8:在步骤5中连接到顶板的Z轴导轨俯视图

6) 将直线导轨滑块靠在步进电机上,并将其与电机的外边缘对齐。确保滑块中的孔面向另一个顶板,而不是另一个步进电机。使用夹钳将其在位置上固定。使用#8 x 2 in螺钉将两者连接。对另一个步进电机以及另一个顶板重复该步骤。将滑块放在板边界内(紧挨边界)。

图9:图片显示了组装完成的顶板

步骤2:构建直线滑块

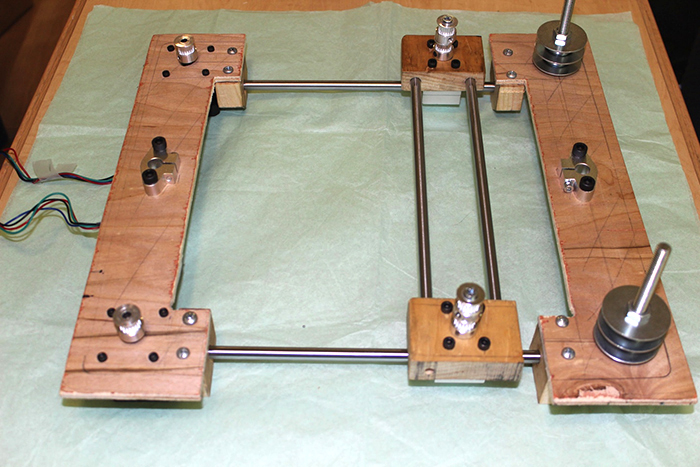

1) 将直线杆切削至一定尺寸。在本教程中,中间杆的长度为260mm,侧边杆的长度为250mm。将侧边直线杆导入您在步骤1最后一步连接的滑块中。这些杆将成为Y轴。

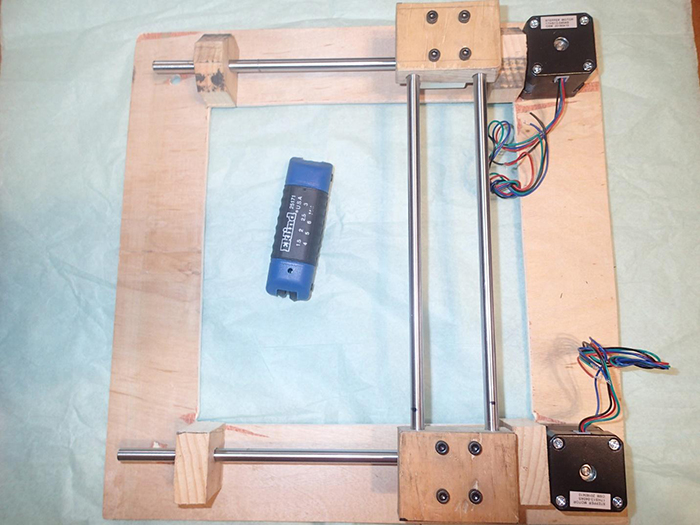

图10:图片显示了组装好的X-Y轴机构

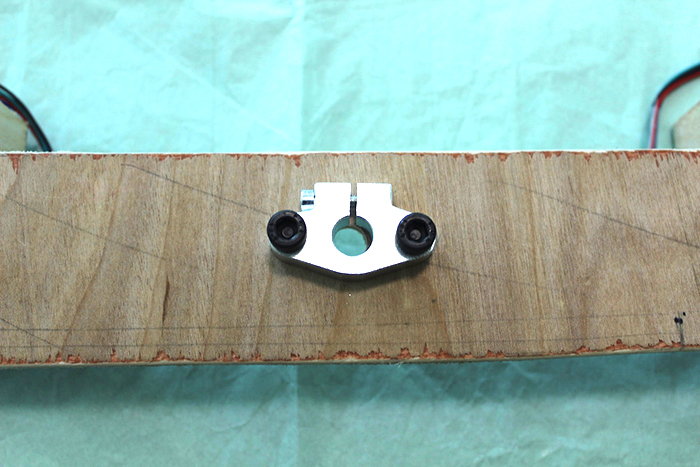

2) 取直线板木材。在每一块的顶部放置一个直线轴承,并标记孔的位置。用7/64 in.钻头钻出那些孔。插入M4-0.7螺钉将直线轴承固定到位。在滑块最薄的部分标记相隔1 5/8 in.的孔。钻两个8mm的孔。将中间直线杆放在这些孔中。这些杆将成为您的X轴。

将滑块翻转过来,使直线轴承位于底部。在用于直线轴承的安装孔的中央堆叠两个同步皮带轮。将#8 x 2 in.螺钉穿过同步皮带轮。用螺丝刀将其固定到滑块上。确保它们仍然可以自由旋转。

图11:组装完成的直线滑块侧视图

图12:组装完成的直线滑块俯视图

这些滑块使您的挤出机可以沿Y轴移动。

3) 将滑块滑到侧边的直线杆上。

图13:X-Y滑动机构和六角扳手的俯视图

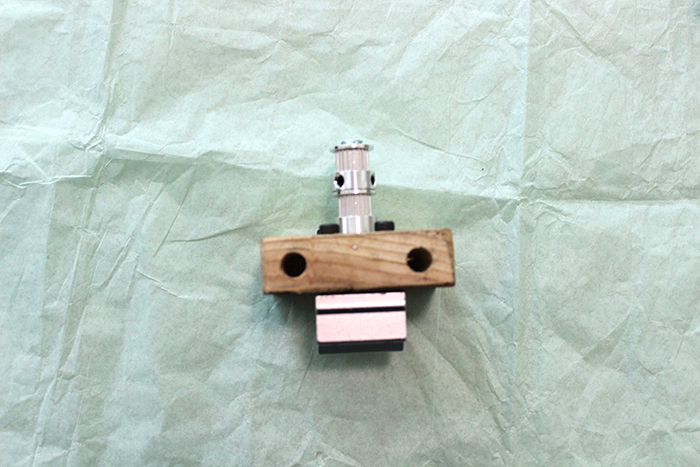

步骤3:构建挤出机滑块

1) 取挤出机滑块木材。在中间的直线杆上放两个直线轴承。将挤出机滑块紧贴轴承,以确认直线轴承需要相隔多远。标记直线轴承的位置和孔的位置。使用7/64-in钻头钻孔。再用更大的钻头(如3/8-in)在滑块的顶部对每个孔沉孔。用M4-0.7螺钉将直线轴承固定到八个孔中。

2) 标记滑块中心距离直线轴承1/2-in的地方。用11/32-in钻头钻孔。参见图13中组装完成的零件。

3) 将胶条放在四个沉孔的中间。把挤出机按压在胶条上并保持30秒。将扎带穿过直线轴承两侧的孔把挤出机固定到位。该装置使您可以在需要时轻松拆卸和/或升级挤出机。

图14:完成组装的挤出机滑块

步骤4:构建挤出机

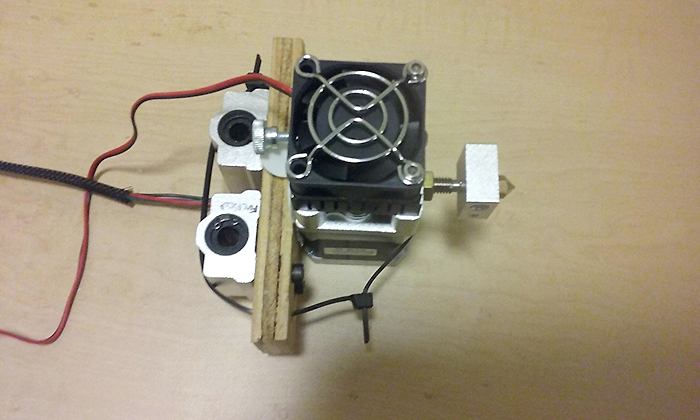

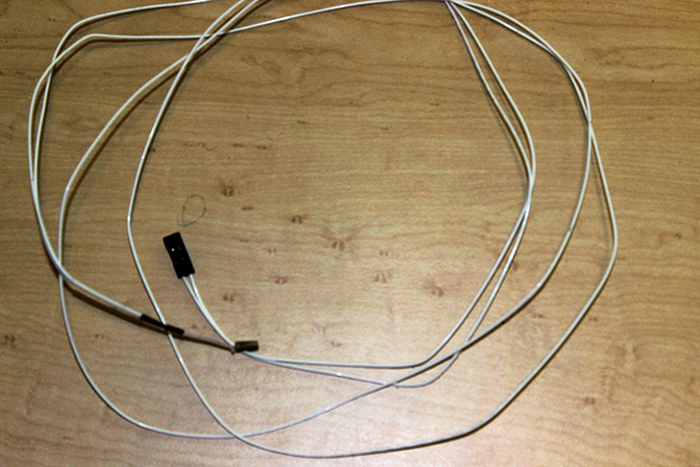

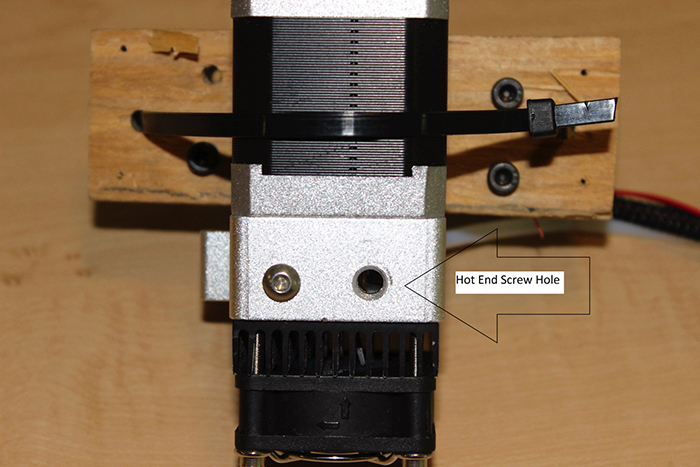

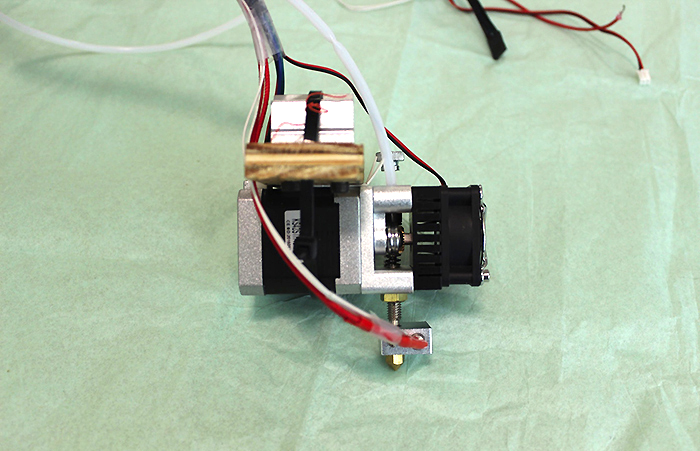

1) 挤出机应配有可测量温度的热敏电阻(图15),加热元件(图16)和挤出机机头(图17)。热敏电阻和加热元件都位于挤出机机头上的孔中,如图17所示。

图15:挤出机配有的热敏电阻

图16:挤出机配有的加热器

图17:带有标记孔的热端

2) 使用电工胶带将所有电线捆扎在一起,然后将其从打印机机构中移开。通过图18中标记的孔将挤出机机头拧入挤出机主体。

图18:热端带有标记孔的挤出机

3) 将用于细丝的橡胶管压入挤出机主体。

图19:带有滑块的组装完成的挤出机

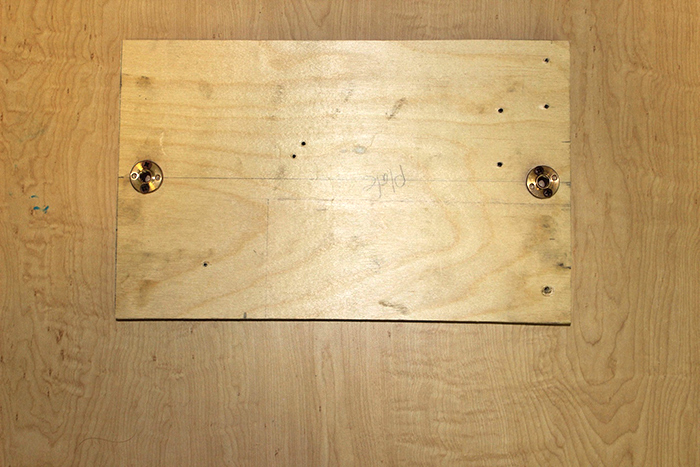

步骤5:构建Z轴

1) 取支撑底板木材。在板上距离最长边中心位置2cm的地方进行标记。用11/32-in钻头钻孔。将螺母推入旋进每个孔中的螺纹螺钉。此处为紧密摩擦配合。为了增加稳定性,请使用#8 1/2-in螺钉来紧固螺母。

图20:支撑板

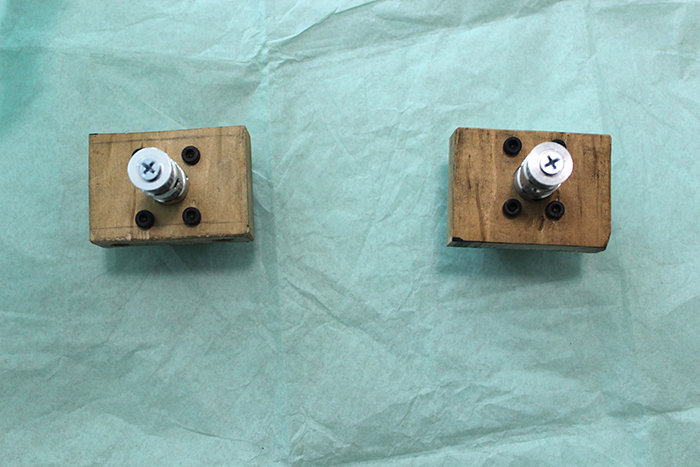

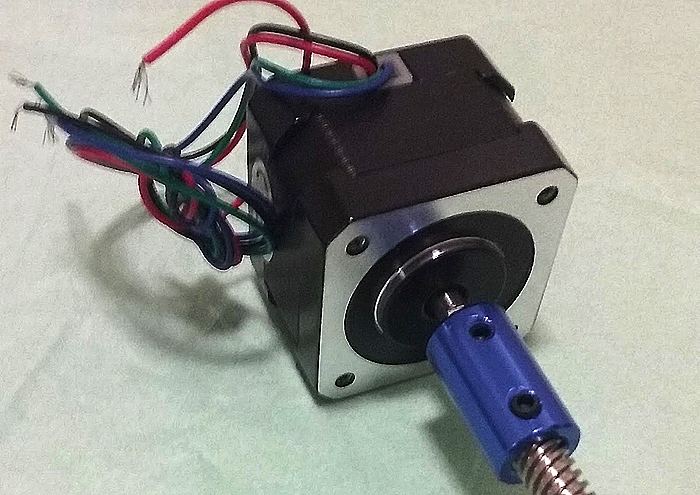

2) 将联轴器放在剩下的两个步进电机上,并使用六角扳手适当拧紧。将螺钉放入在联轴器另一端并再次拧紧。使用扎带将步进电机固定到奶箱的底部。

图21:连接了联轴器的步进电机

3) 将支撑底板放置在螺纹螺钉上,并拧紧螺钉来放低底板。将顶板旋进螺纹杆,以确保所有部件都安装到位。

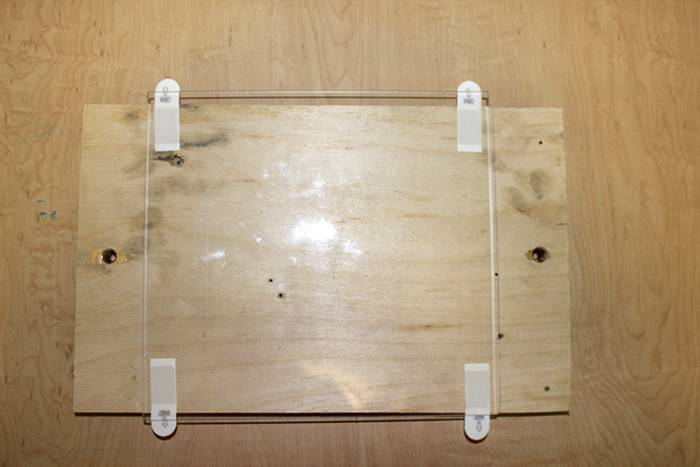

步骤6:收尾工作

1) 使用胶条将玻璃板固定在木质支撑底板上。这可以使底板易于拆卸。

图22:粘附在木质支撑底板上的玻璃板

您可能还需要对某些零件进行打磨才能够获取完整的运动自由度。

第1部分介绍了打印机的物理结构。我们首先对设计进行了概述。然后,我们切削出木质部件,并在每个部件上连接了必要硬件。第2部分将介绍所有的电子设备,程序编码以及皮带的设置。

审核编辑黄宇

-

步进电机

+关注

关注

152文章

3121浏览量

147958 -

3D打印

+关注

关注

26文章

3565浏览量

109772

发布评论请先 登录

相关推荐

有源晶振在3D打印机应用方案

3D打印机优化:ARMxy嵌入式计算机的作用

Klipper固件的打印机可以插卡打印吗?

2024年含直线电机3D打印机在内共出口182.9万台

3D打印汽车零部件建模设计3D打印服务

UltiMaker正式推出了工业级3D打印机—UltiMaker Factor 4

YXC晶振 32.768KHz石英振荡器,封装3225,应用于3D打印机

适用于初学者的DIY RepRap 3D 打印机教程—第1部分:构建

适用于初学者的DIY RepRap 3D 打印机教程—第1部分:构建

评论