凸模是冲压模具中最重要的零件之一,其设计中有结构、安装、加工、材质和成本等多项指标。正确、有效、合理且经济地设计凸模,不仅能够提高模具寿命,降低制造成本,提高量产能力,还有利于加工,方便维修,使后续冲压生产高效、顺畅地进行。

前言

模具被称为工业之母,是制造精度和质量保证的基础,德国和日本对模具在工业及经济中的作用和重要性都有非常高的评价。2002年,英特尔公司因为某电脑连接器端子模具的欧洲供应商技术不过关,生产的零件不合格,让深圳某台资企业用11台高速冲床日夜同时生产该端子,连续数月每月产值超过10亿新台币,这对于一个3000余人的制造业工厂来说堪称奇迹。

如今连续精密冲压模具在现代零件生产中的应用越来越多,地位也越来越突出,薄材的精密冲压成形是现代电子产品零件生产的必要工序,其凸模设计尤为重要。

凸模设计

2.1 凸模的结构形式

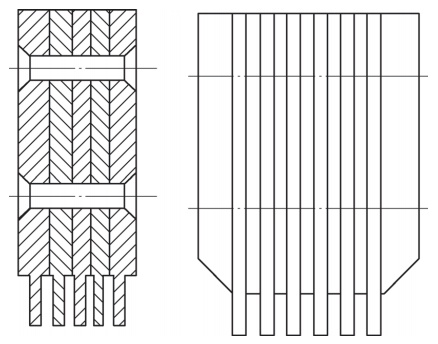

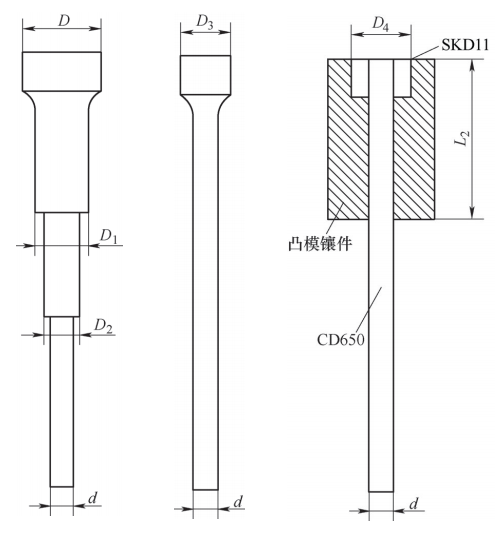

凸模结构分为镶拼式(见图1)和整体式。镶拼式凸模将多个小凸模组合在一起[1],其装配误差较大且不方便维修,在现代高速冲压模具中使用较少。

图1镶拼式凸模 整体式凸模主要有以下4种结构形式。

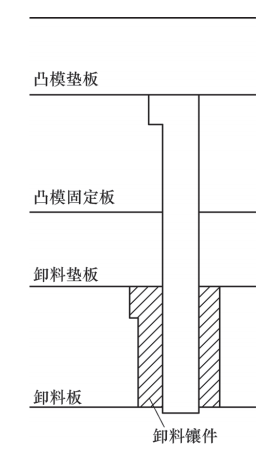

(1)挂肩型凸模(见图2)

在过去的工程模(单工序模与复合模的合称)中应用非常多,其刃口尺寸足够大,下部做成直通型,上部做出挂肩以防止卸料时凸模被抽出固定板。挂肩设计成不对称的形式,避免安装出错。但是挂肩会导致维修保养时模具拆装不方便,必须拆开模板才能取出凸模,而模板的分拆会让模具精度受到严重影响,因此这种结构现在极少使用。

图2挂肩型凸模

(2)直通型凸模(见图3)

这种凸模刃口尺寸足够大,其结构是挂肩型凸模的改进,即挂肩型凸模不再做挂肩部分,刃口与固定部分形状尺寸完全一样。该改进使直通型凸模的应用率增加。

图3直通型凸模

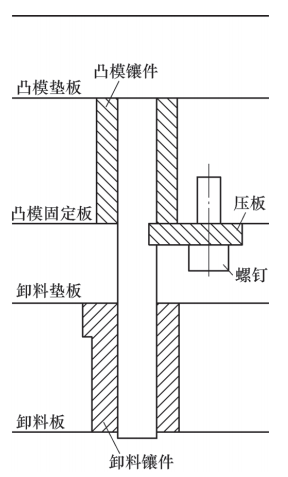

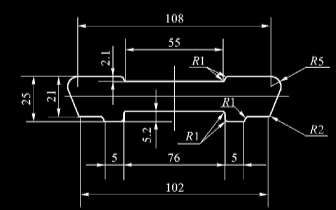

(3)补强型凸模(见图4)

现代模具生产零件越来越精密,下料刃口部分尺寸较小,直通型凸模的刚性与强度较弱,过去常增加凸模护套。现在为了提高凸模的刚性与强度,在下部设计刃口直通部分L1(6~10mm),中间用R40mm圆弧(光学磨床砂轮最小半径)补强,上面安装部分设计成矩形,方便维修移位。

因为有压板槽位置防呆[2],所以不另设计防呆结构。在设计时最好让刃口靠近补强型凸模两侧,方便安装定位,降低加工难度,节约成本。补强型凸模是现在应用最多的凸模结构。

图4补强型凸模

(4)圆型凸模(见图5)

圆型凸模的应用较多,基本每套模具都有使用。当凸模直径非常小时,多轴肩型凸模和单轴肩型凸模加工非常困难。粘头凸模是把小直径凸模材料(CD650)直接裁成需要的长度尺寸,在安装部位外用合金模具钢(SKD11)做一个套筒,将二者用厌氧胶粘在一起,这样与单轴肩型圆型凸模使用效果一样,价格却不到前者的1/3。由于圆型凸模不利于维修时移位,所以经常在安装部位设计一个长方体的凸模镶件套在凸模上。

a)多轴肩型 b)单轴肩型 c)粘头凸模

图5圆型凸模

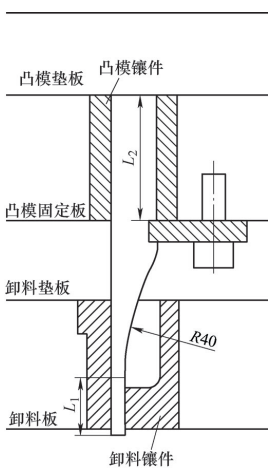

2.2 凸模的固定安装方式

凸模的安装是在凸模固定板上进行的,有定位与固定两方面的要求。凸模定位是通过凸模与固定板上孔的配合来实现,固定可通过挂肩、螺栓、铆接、环氧树脂胶、侧销、横销和压板等完成。直通型凸模由于外形不规则,所以需要在安装部位加设一个长方体的凸模镶件进行辅助。

固定板固定凸模位置与凸模刃口工作位置有一定距离,易使凸模失稳造成失效,如果凸模刃口尺寸较小,根本不可能正常量产。凸模做成压板固定时加设一个卸料镶件,凸模穿过卸料镶件与凹模进行冲裁时,卸料镶件可以引导凸模进入凹模,保护凸模免受侧向力。

该凸模与卸料镶件的单边间隙设计成0.003~0.005mm甚至更小,凸模工作时露出卸料镶件3mm左右,不易受到损害。凸模安装部位尺寸设计成与固定板方孔尺寸一致或者略小一点,压板槽比固定板低0.02~0.05mm,让凸模在固定板里有一点活动余地,真正定位依靠卸料镶件,避免固定板与卸料镶件二者定位产生相互干涉。

由于卸料镶件定位处就是凸模刃口工作位置,因此效果最佳。卸下压板螺钉,拔出压板就可以取出凸模,凸模拆卸方便,能实现凸模的快速保养与维修。

2.3 凸模的材质选择

凸模既要能承受一定的冲击力,又要具有较高的耐磨性,因此应选择具有一定韧性的高硬度材质。连续精密冲压模具为了满足其量产能力,在凸模材料选择上更是优中选优。Cr12MoV、Cr12和SKD11等过去常用的凸模材料在连续精密冲压模具中只能用来制作模板或镶件,连续精密冲压模具凸模最常用的材料是国外钨钢材料CD650,其表面质量高,非常耐磨,最佳使用硬度达90HRA;其次是国外高铬钼钒粉末材料ASP-23,最佳使用硬度在63HRC左右[3]。

2.4 凸模的加工方法

直通型凸模外形不规则,一般采用慢走丝线切割加工,割一修一或修二,慢走丝线切割虽然加工精度较高,但是表面高温生成的薄氧化层也会对其产生影响,能达到的尺寸精度为±0.003mm。挂肩型凸模采用普通小平磨床(G)加工,需要注意将挂肩设计在不影响加工的位置。补强型凸模采用光学磨床(PG)加工,成本较高。后两者加工能达到的尺寸精度为±0.002mm。

结束语

连续精密冲压模具对模具寿命要求高,电子通信类的小五金冲压模具寿命一般需达到100kk(1亿)冲次,而端子模具寿命需达到500kk(5亿)冲次。凸模设计时需要综合考虑产品精度、生产纲领、模具寿命、加工难易、维修方便及经济性能等因素,根据实际情况正确、合理且灵活地设计凸模,以满足产品质量要求,有利于进行适时改良并保证顺利生产。

审核编辑:刘清

-

连接器

+关注

关注

98文章

14310浏览量

136153 -

ASP

+关注

关注

0文章

98浏览量

34053 -

HRC

+关注

关注

0文章

6浏览量

6329

原文标题:连续精密冲压模具的凸模设计

文章出处:【微信号:AMTBBS,微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB外型加工模具冲裁的方法

以电机定转子铁芯为例机床冲压技术怎么确保高精度

深圳模胚加工厂家为您解析:铸造模具的分类都有哪些?

龙华具体选材冲压模具材料可按哪些方法进行?

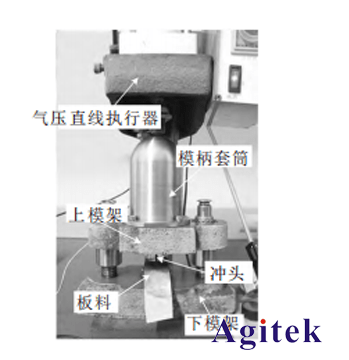

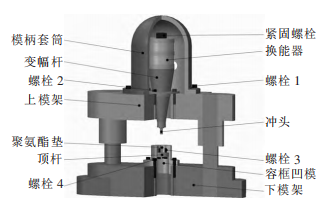

超声功率放大器在柔性模冲压技术中的应用

超声功率放大器在柔性模冲压技术中的应用

连续精密冲压模具的凸模设计方法

连续精密冲压模具的凸模设计方法

评论