统的三相电能表使用电流互感器 (CT) 来检测相位电流和零线电流。CT的一个优点是它们在数百伏特的电源线和通常连接到中性的仪表接地之间提供固有的电气隔离。CT可以实现良好的线性度,并具有通过调整匝数比和负担电阻来测量宽范围电流的灵活性。但是,它们在电表中使用也有一些缺点。首先,CT的磁芯可以被外部直流磁场饱和。现在,普通房主很容易获得并申请篡改电表的极其强大的稀土直流磁铁。其次,CT也可以被电力电子设备饱和,例如用于分布式太阳能发电的直接连接逆变器,这些逆变器在线路上产生直流电流。制造商可以通过屏蔽和使用直流耐受CT来抵消这两种影响;然而,这增加了成本,有些人建议,对于每一个这样的CT,人们可以找到一个永磁体来篡改它。第三,CT引入了取决于线路电流频率的测量相位延迟。如果只关注线路电流的基波分量,则补偿此延迟相对容易。然而,测量谐波含量变得越来越重要,并且很难补偿基波和所有谐波组合的延迟。

其他电流传感器在三相电表应用中的使用频率较低,包括 di/dt 传感器,如罗氏线圈或霍尔效应传感器。虽然这些在某些应用中可以提供优势,但它们也有其自身的挑战。例如,罗氏线圈具有出色的线性度,可以检测非常高的电流,但制造起来可能更困难,并且要实现精确的低电流测量所需的良好抗噪性更具挑战性。从篡改的角度来看,它们也可能容易受到交流磁场的影响。霍尔效应传感器需要对温度范围内的偏移进行主动补偿,并且本质上容易受到磁场的影响。

分流器和三相电能计量

近年来,在成本、抗磁性和尺寸优势的推动下,电阻分流器在单相电表中的使用迅速增加。在许多情况下,这些单相电表以线路电压为基准,因此无需额外的隔离。在三相电表中,必须解决在每个分流器和电表核心之间创建隔离栅的挑战。加热问题也成为一个问题,通常将分流器的使用限制在最大电流为 120 A 或更低的仪表上。

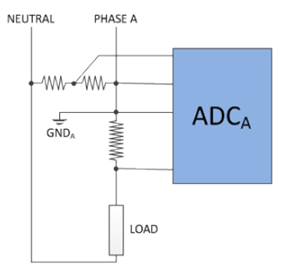

让我们首先考虑三相系统的A阶段及其负载。假设分流器用于检测相电流(图 1)。

图1.通过分流器检测相电流时的相位电流和电压检测。

它完全是一种单相电能表配置:分流器放置在电源线中,分压器将相位感应到零线电压。分流器和分压器两端的电压由模数转换器(ADC)检测。接地是与分压器共用的分流器的极点。单相电表多为住宅电表,其最大电流一般低于120A。这种限制和低成本使分流器成为单相电能计量中最常用的电流传感器。

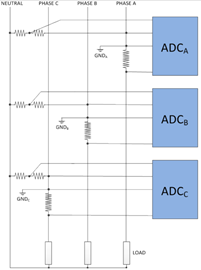

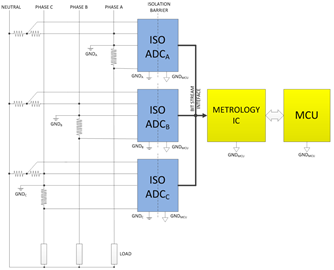

当在所有三相中重复此方案时,每个ADC都有自己的接地(图2)。

图2.三相电流和电压检测,当相电流被分流器检测时。

由于管理所有这些微控制器(MCU)与零线处于同一电位上,为了使ADC和MCU之间的通信正常工作,必须隔离数据通道。然后,每个 ADC 必须有自己的隔离电源(图 3)。

图3.带分流器、独立电源和隔离通信的三相电表。

这种电表架构已经投入使用:两个通道ADC使用光耦合器或芯片级变压器跨越隔离栅将信息串行传输到MCU。隔离式电源采用独立组件或使用芯片级变压器的隔离式DC-DC转换器构建。

理想情况下,所有相电流和电压应同时采样,因此可以使用它们的瞬时值进行全面的三相分析。但是,由于没有ADC同步,因此每个相位的ADC读数完全独立于其他相位。这是此体系结构的第一个限制。使用电流互感器或罗氏线圈的电表没有这样的问题,因为它们可能使用同时读取所有相电流和电压的计量模拟前端(AFE)。

这种架构的另一个问题是组件数量多:一个MCU、三个ADC、三个多通道数据隔离器和四个电源。使用CT的仪表没有这样的问题,因为电路板通常有一个MCU,一个计量AFE和一个电源。

那么,如何创建具有分流器优势的电表,该架构的组件数量最少(即一个MCU、一个电源和三个ADC),并同时对所有相电流和电压进行采样?

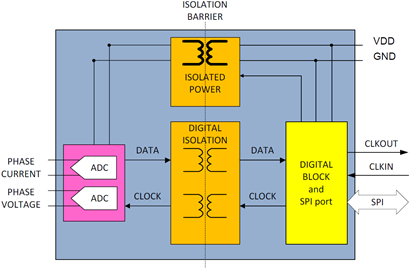

隔离式ADC架构

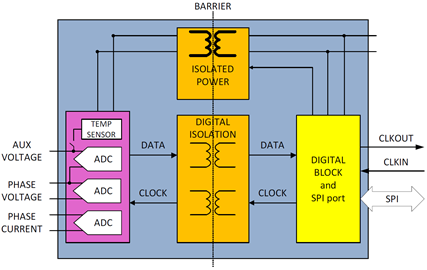

应对这一挑战的答案是创建一种芯片,该芯片集成了至少两个 ADC、一个隔离式 DC-DC 转换器和数据隔离,并具有允许属于不同芯片的 ADC 同时采样数据的技术(图 4)。MCU的电源VDD也为该芯片供电。采用芯片级变压器技术的隔离式DC-DC转换器为ADC的第一级提供隔离电源。一个ADC检测分流器两端的电压,另一个ADC使用分压器检测相位至零线电压。由分流器的一个极点确定的接地是芯片隔离侧的接地。ADC为Σ-Δ,只有第一级放置在芯片的隔离侧。来自第一级的比特流通过构成隔离数据通信通道的芯片级变压器。这些位在芯片的非隔离侧接收,经过滤波,放入24位字中,并通过SPI串行端口提供。

图4.新型ADC架构,包括双通道ADC、数据隔离和一个隔离式DC-DC转换器。

芯片级变压器技术是这种新型ADC架构的最重要贡献:ADI公司获得专利的i耦合器数字隔离器比光耦合器具有更好的可靠性、更小的尺寸、更低的功耗、更高的通信速度和更好的定时精度。但这还不够。隔离式Σ-Δ调制器已经上市很长时间了,使用光耦合器或芯片级变压器。芯片级变压器技术最重要的贡献是配套的isoPower隔离DC-DC转换器,它可以与ADC、数字模块和隔离数据通道集成到相同的表面贴装薄型封装中。®®

由于芯片级变压器的核心是空气,i耦合器数字隔离器和isoPower隔离DC-DC转换器完全不受永磁体的影响,使电能表的这一侧完全不受直流磁篡改的影响。变压器对交流磁场也具有很强的免疫力。线圈的面积非常小,以至于必须产生 10.2 T 的 8 kHz 磁场才能影响 isoPower 线圈的行为。换句话说,必须通过导线产生10 kA的69 kHz电流,并将该导线远离芯片5 mm,以影响芯片级变压器的行为。

信息使用极高频PWM脉冲穿过隔离栅传输。这会产生高频电流,在电路板中传播,导致边缘和偶极子辐射。隔离式DC-DC转换器的负载仅由Σ-Δ型ADC的第一级构成,其幅度是众所周知的。因此,线圈设计用于已知负载,减少了通常与DC-DC转换器相关的辐射,并且无需四层电路板。使用具有这种架构的IC时,电表的制造商可以使用两层电路板并通过所需的CISPR 22 B类标准。

为了使与MCU的接口尽可能简单,芯片的数字模块对来自第一级的比特流执行滤波,并通过简单的从SPI串行端口创建24位ADC输出。由于电表每相都有一个隔离式ADC,因此获得相干ADC输出的挑战仍然存在。如果ADC的第一级使用相同的时钟工作,则它们可能会在所有相位上以相同的精确时刻采样。如果图4中的CLKIN信号是从MCU生成的,则很容易实现。另一种方法是使用一个晶体为一个芯片创建一个时钟,并使用缓冲的CLKOUT信号为所有其他隔离式ADC提供时钟。所有隔离式ADC均受到控制,以在同一时刻产生其ADC输出。现在,电能表可以使用分流器进行电流检测,执行准确而全面的三相分析。

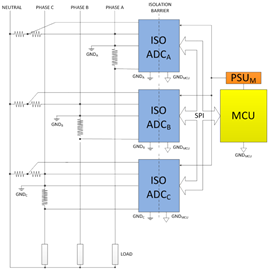

图5所示为使用三个隔离式ADC的三相电表。测量仪只有一个电源为MCU和隔离式ADC供电。MCU使用SPI接口从每个IC读取ADC输出。

图5.使用新型隔离式ADC的三相电表。

前面的描述假定使用外部MCU来实现计量计算。对于喜欢包含计量的解决方案的电表制造商,可以将隔离式ADC耦合到执行所有计量计算的IC,如图6所示。

图6.采用新型隔离式ADC和计量IC的三相电表。

基于此架构的新产品

该架构已被设计到ADI公司新的产品系列中:ADE7913、ADE7912、ADE7933和ADE7932。 图7所示为ADE7913的框图。它与图4非常相似,但有一个额外的ADC通道,用于检测与温度传感器多路复用的辅助电压。辅助电压可以是断路器两端的电压,温度传感器可用于校正分流器的温度变化。ADE7912是一款没有辅助电压测量但具有温度传感器的变体。

图7.基于该架构的新型隔离式ADE7913。

ADE7933和ADE7932用位流接口取代SPI接口,并分别复制ADE7913和ADE7912的特性。它们是图6所示的隔离式ADC。图中的计量IC已实现为ADE7978。

结论

本文提出了一种新型隔离式ADC架构。它包含一个iso电源隔离DC-DC转换器,该转换器使用MCU电源为跨越隔离栅的多通道Σ-Δ ADC的第一级供电。来自ADC的位流通过i耦合器数据隔离器,并由数字模块接收。该模块对它们进行滤波并创建24位ADC输出,可以使用简单的SPI接口读取。一个ADC可以测量通过分流器的电流,第二个ADC可以使用分压器测量相位到零线电压,第三个ADC可以测量辅助电压或温度传感器。它支持使用分流器的三相电能表,确保完全不受直流和交流磁场和电流检测的影响,没有任何相移,同时降低整体系统成本。小尺寸确保了电路板非常小,需要组装的组件很少。集成的isoPower芯片级变压器专为已知的ADC负载而设计,以最大限度地减少辐射发射,并已通过两层电路板的CISPR 22 B类标准测试。

当然,使用分流器的电流检测不仅限于电能计量。电能质量监控、太阳能逆变器、过程监控和保护器件都可以从这种新的ADC架构中受益。

审核编辑:郭婷

-

传感器

+关注

关注

2553文章

51511浏览量

757259 -

芯片

+关注

关注

457文章

51345浏览量

428251 -

adc

+关注

关注

99文章

6538浏览量

546020

发布评论请先 登录

相关推荐

静止式直流电能表校验装置出口韩国

三相内控电能表

AN-1332:用ADE7912/ADE7913构建锰铜分流器基于锰铜分流器的 直连式三相电表

AN-1333:用ADE7932/ADE7933/ADE7978构成带分路器的直接式三相电能表

隔离式ADC架构支持带分流器的三相电能表

隔离式ADC架构支持带分流器的三相电能表

评论