引言

由于链条传动在运转时因多边形效应因而不能保持恒定的瞬时传动比、带传动无法兼顾密封性与散热性,故无法应用于巴哈赛车,齿轮传动成为了其传动的主要形式。然而大家为了提高其安全系数,经验性的给定减速器壳体结构参数,造成体积太大,从而导致原材料的浪费,成本偏高。为解决该问题,对减速器进行优化设计具有重要意义。

本文采用有限元法分析对给定载荷下分析箱体结构的应力和形变云图。并对箱体结构强度进行校核。在此基础上进行拓扑优化,满足设计和使用要求,从而达到壳体轻量化目的和降低生产成本。

1 三维模型及有限元模型建立

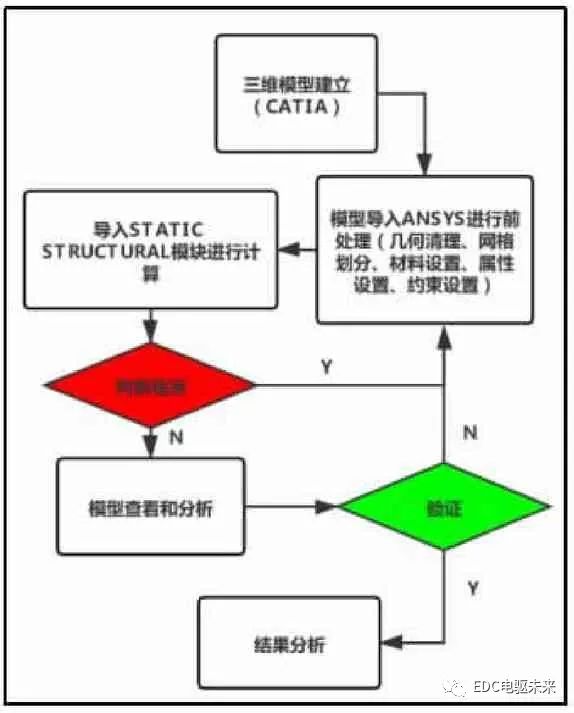

图1 壳体三维模型和有限元模型建立及验证流程

在有限元模型建立过程中会出现很多问题,它们会直接影响到模型仿真得出结果的有效性。为保证胸部-护栏薄壁长杆的有效性和精确性,采用如图1 所示的流程图。

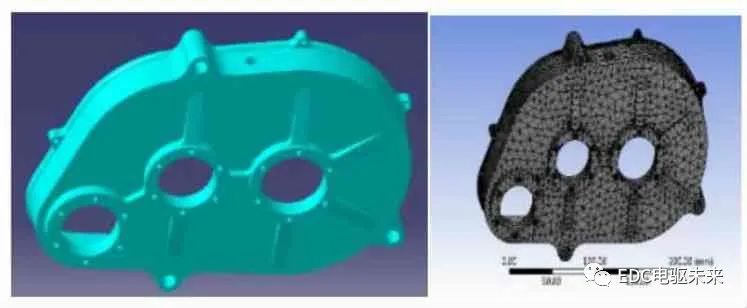

利用CATIA 建立减速器三维模型,减速器包括齿轮、齿轮轴、减速箱壳体等部件。导入ANSYA Workbench 进行前处理,网格采用四面体,节点数66935,单元数量39510,如图2 所示。

图2 壳体三维模型和有限元模型

2 结果分析

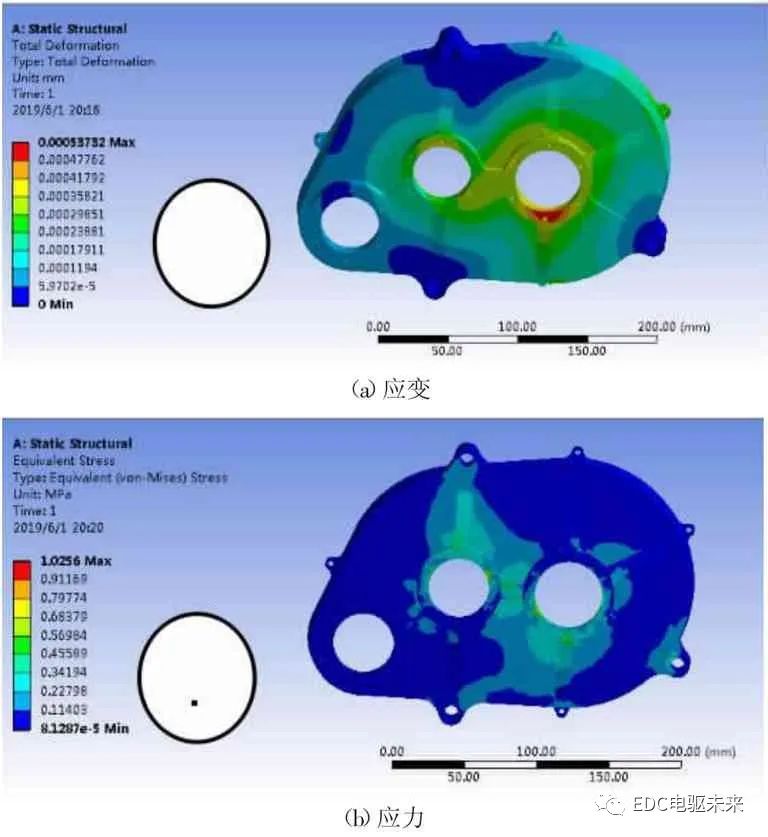

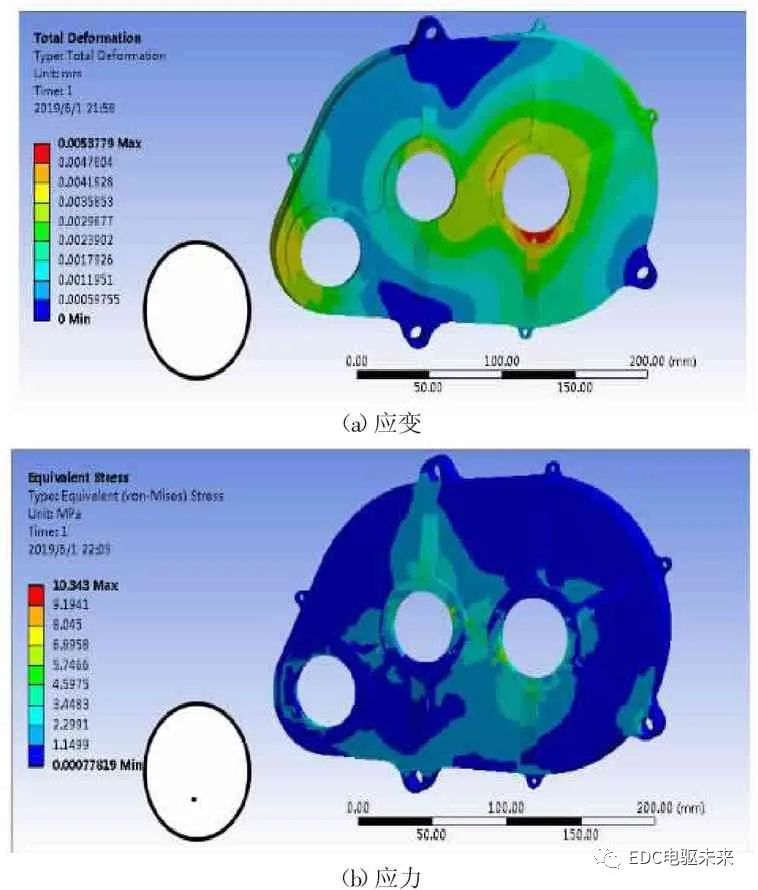

从图3(a)中可以得出,最大应变位置在第一轴箱体边缘附近和第二轴第三轴轴承座根部附近,最大应变为0.00053732mm,远远小于许用的变形量。从图3(b)可以得出应力较大位置在第二轴第三轴轴承座根部附近,应力大小为0.51454 MPa,远远小于选用材料的许用应力。

图3 箱体云图

3 拓扑优化设计

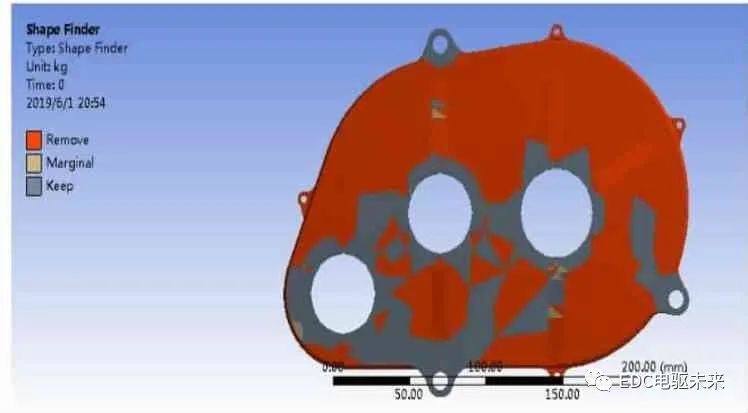

由上述分析发现,减速箱壳体设计强度较高,致使减速箱体积过大造成浪费。现使用ANSYS 中Shape Optimization 模块进行形状优化,在拓扑优化选项中,设置要去除的材料为你所想要的百分比,求解得出可以优化的方案。如图4 所示有限元模型在形状优化后的结果。将图中红色部分修改其厚度,原厚度为5mm,现将厚度缩小为3mm,如图4 所示。

从图5 箱体应变云图可以看出经过形状优化后的模型最大应变数值为0.0053779mm。最大变形量为10.343MPa。由结果可知其变形与应力值仍远远小于材料的许用值,但考虑到赛车在比赛过程中遇到复杂的冲击载荷和耐久性等情况,认定该优化后的方案可行。

图4 拓扑优化结果图

图5 拓扑优化后箱体云图

4 结束语

通过采用有限元法和优化设计理论,在变速器箱最大应力小于材料屈服强度的条件下,利用ANSYS 软件计算和分析箱体的应力情况,优化结果与原设计方案相比优化效果明显,提高设计、修改设计的效率。为巴哈赛车中变速器壳体轻量化的设计提供了思路和参考。

-

减速器

+关注

关注

7文章

403浏览量

23574 -

减速箱

+关注

关注

0文章

14浏览量

5296

发布评论请先 登录

相关推荐

解析减速电机的结构与特点

音箱箱体结构详解_音箱箱体榫卯连接结构制作方法

减速器结构设计四大注意事项

NGW型行星齿轮减速器与三环减速器的区别

如何处理减速机箱体漏油问题

轧机减速机轴承箱体磨损的解决方法

减速箱体结构优化设计方案解析

减速机的工作原理及结构

减速机的原理与结构是什么?

减速箱体结构如何优化

减速箱体结构如何优化

评论