Oriental Motor 开发了PKP系列紧凑型扁平连接器配备步进电机,无需改变电机尺寸,以响应PKP系列中更容易布线的引线和较低高度的连接器单元的更大需求。为了实现更低的连接器高度,我们修改了电机结构以及连接器的端子材料和形状以支持高电流。由于优化的磁路设计以及输出轴在轴向和径向方向上的允许负载增加,新型PKP系列电机还具有改进的扭矩和振动特性。这篇文章解释了PKP的结构和特点系列紧凑型扁平连接器配备步进电机。

一、简介

步进电机能够通过开环系统进行位置和速度控制。因此,它被广泛应用于自动检票机和监控摄像机等各种应用中。特别是东方电机的混合式步进电机具有高扭矩和高精度的特点。以往的PKP系列电机(以下简称“以往机型”)在PK系列的特性基础上进行了改良,采用了在电机上安装连接器,使用连接电缆与驱动器连接的方式(以下简称“连接器型”) ) 而不是直接从电机中拉出引线(以下简称“引线型”),以提高电机安装和拆卸过程中的可操作性。随着新开发的PKP系列紧凑型扁平连接器配备步进电机(以下简称“新型号”;见图 1),我们的目标是实现更短的连接器单元、更高的扭矩和更高的输出轴允许负载,所有这些都是高要求的与传统模型。

2. 紧凑型扁平连接器配备步进电机

2.1. 连接器类型的优点

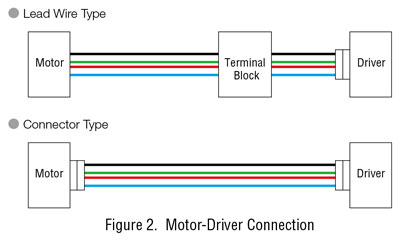

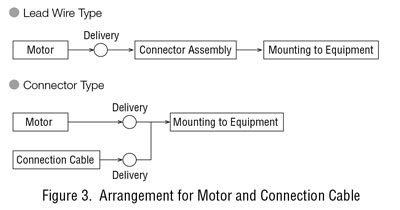

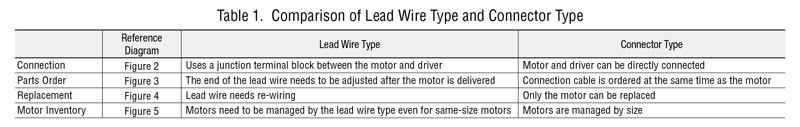

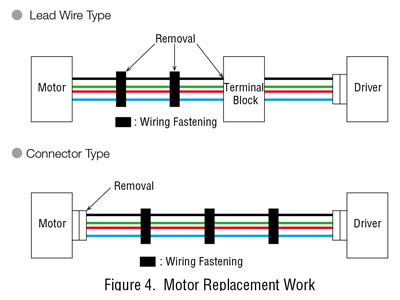

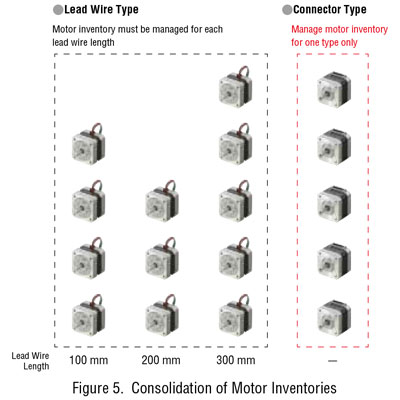

导线型的情况下,一般使用中继端子排或连接器连接电机和驱动器。对于连接器类型,连接电缆用于直接连接电机和驱动器。(参照图2) 电机和连接电缆的插拔容易的连接器型的优点如表1所示。连接器型的优点在于零件的配置、更换作业容易,库存管理。(见图 2 至图 5。)

2.2. 支持大电流的小型扁平连接器

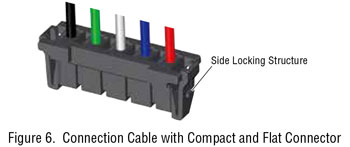

对于传统型号,需要更小的尺寸以及改进布线方向和连接器的连接和断开连接。此外,随着近年来步进电机的应用越来越广泛,对更高转速下更高扭矩的需求也在增长,因此需要一种能够支持电机中更高电流的连接器。由于市售连接器无法实现连接器的小型化和大电流对应,东方电机与广濑电机株式会社共同开发了适用于该电机的连接器。开发的连接器采用侧面锁定结构,改进了连接和断开连接的便利性,这也导致了更小的尺寸和更低的外形。(见图 6。)

对于端子的材料,我们采用了低电阻铜合金,以确保端子和引脚之间有足够的接触表面积,同时保持较低的接触电阻。这使得能够开发出支持更高电流的紧凑型扁平连接器。传统型号必须根据电流规格使用不同的连接器,而新开发的连接器可用于不同电流规格的电机。

2.3. 连接器单元的结构和特点

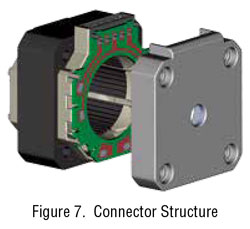

新型号通过将紧凑的扁平连接器集成到电机中来实现更低的高度。此外,为了提高配线作业性,连接电缆的引出方向与输出轴垂直。(见图 7。)

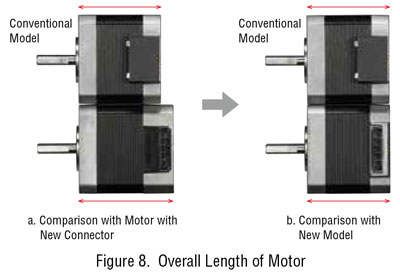

如果电机在传统模型结构的基础上配备新的连接器,则这种电机的总长度会更长(图8-a)。通过对支架进行薄壁铸造,为线圈提供空间,电机的全长保持与传统型号相同,同时还降低了连接器单元的高度(图 8-b) . 此外,改进了 PCB 和线圈之间的连接以支持更高的电流。

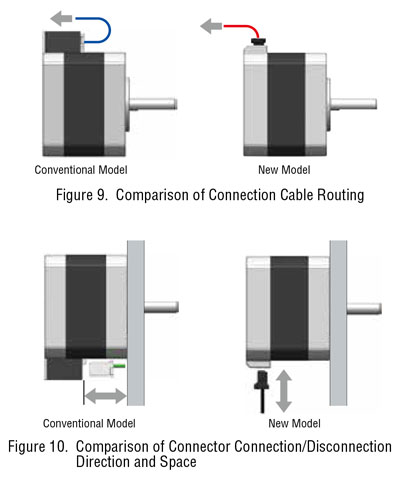

传统型号适用于输出轴方向的连接电缆的引出和布线,但同时限制了连接器可接入电机输出轴方向的方向,也限制了电机输出轴方向的走线。连接电缆(参见图 9)。此外,在电机总长度过短的情况下,安装板和连接器之间的间隙会变得过窄,不易插拔(见图 10)。

新型号的连接电缆出线方向垂直于电机侧,提高了连接电缆走线的灵活性,方便连接器的插拔。

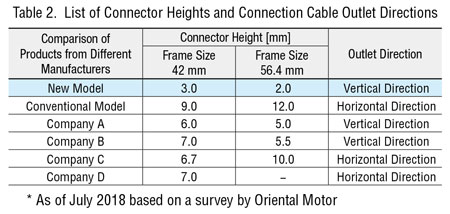

表2显示了不同制造商的电机的连接器高度和出线方向。新型号的连接器高度对于 42 毫米框架尺寸为 3.0 毫米,对于 56.4 毫米框架尺寸为 2.0 毫米。

3、通过优化磁路设计改善电机特性

对于步进电机,由于其电机线圈的利用效率,与单极驱动相比,双极驱动的使用正在增加。现在的主流是微步驱动,逐渐增加每相电流以产生更精细的步距角——从半步驱动到整步驱动的过渡,在保持每相电流恒定的情况下切换励磁。对于新型号,我们的目标是通过微步驱动实现高扭矩和低振动的设计。

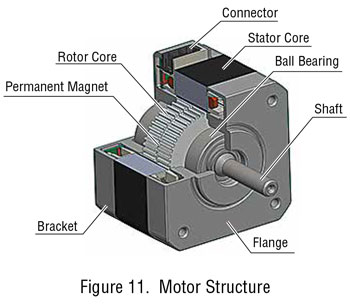

电机的基本结构如图 11 所示。转子由两个转子铁芯之间的永磁盘组成。永磁体被磁化到轴的轴向方向。通常,转矩随着永磁体的尺寸和转子铁芯的长度而增加。但是,由于磁通量与永磁体的大小成正比,因此即使转子伸长到必要以上,转矩也不会增加。

另一方面,如果电机的机座尺寸保持不变,而使用更大的永磁体,则轴径必须更小,从而导致轴强度降低。我们在使用 AB 和 AB 的 θ -T 特性点等约束的同时优化了磁路设计。这个交点就是旋转产生的最大扭矩,称为拔出扭矩。全步进驱动两相电机的牵引力矩约为最大保持力矩的 70%。

电机的基本结构如图 11 所示。转子由两个转子铁芯之间的永磁盘组成。永磁体被磁化到轴的轴向方向。通常,转矩随着永磁体的尺寸和转子铁芯的长度而增加。但是,由于磁通量与永磁体的大小成正比,因此即使转子伸长到必要以上,转矩也不会增加。另一方面,如果电机的机座尺寸保持不变,而使用更大的永磁体,则轴径必须更小,从而导致轴强度降低。我们在处理此类约束的同时优化了磁路设计。

3.1. 改善转矩特性

3.1.1. 基于驱动系统的拔出力矩差异

步进电机通过切换电机线圈的励磁顺序来旋转。使用角度-扭矩特性(θ-T 特性),以下说明每个驱动系统的步进运动和产生的扭矩 (2)。

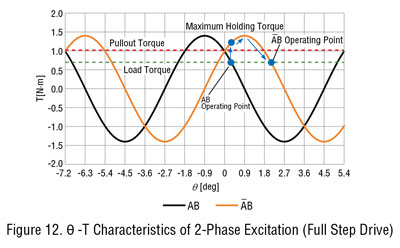

2 相步进电机通常由 2 相励磁驱动。2 相励磁的 θ -T 特性如图 12 所示。该特性的最大值称为最大保持转矩。流过A相和B相的电流表示为AB,流过A相反方向的电流表示为A。如果在AB励磁过程中切换到AB励磁,则转子靠吸引力运动到励磁稳定点。每切换一次励磁相,稳定点移动 1.8°。驱动系统称为全步进驱动,通过重复此操作,转子连续旋转。施加负载时,负载转矩与θ-T特性的交点为动作点。转子最高可承受AB与AB的θ-T特性的交点。这个交点就是旋转产生的最大扭矩,称为拔出扭矩。全步进驱动两相电机的牵引力矩约为最大保持力矩的 70%。

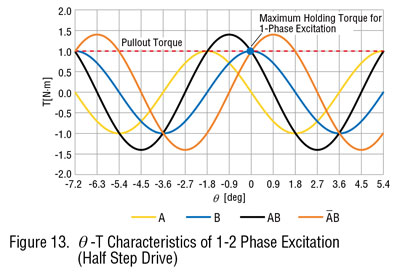

1-2相励磁发生在半步驱动中,1相励磁和2相励磁交替重复,转子旋转0.9°(表示为0.9°/步)。这种情况下的θ-T特性如图13所示。半步驱动时的牵引力矩是1相励磁的最大保持力矩。

如上所述,全步驱动和半步驱动具有相等的牵引力矩。

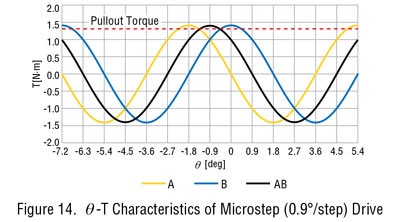

电机的输入电流是由电机绕组损耗(铜损)引起的温升决定的。铜损与电流的平方成正比,因此可以将1相励磁电流增加2倍,使1相励磁的铜损与2相励磁的铜损相等。1相励磁电流2倍时的θ-T特性如图14所示。牵引力矩因该驱动动作而增加。

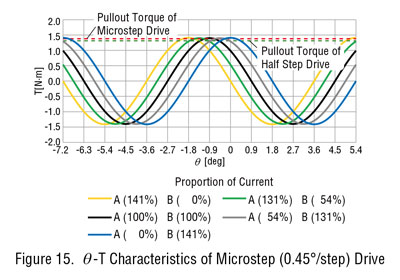

微步驱动器具有更高的分辨率(更精细的步距角)。通过为电流开关点设置中间电平,随着电流值的变化,步进角变得更精细。步进角为0.45°时的θ-T特性如图15所示。分辨率越高,拉出力矩越大,越接近2相励磁的最大保持力矩。因为电流接近正弦波,所以有时也称为正弦波驱动。

3.1.2. 改善转矩特性

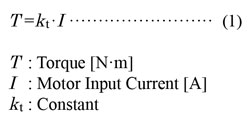

原则上,转矩与电机输入电流成正比,由下式(1)表示。

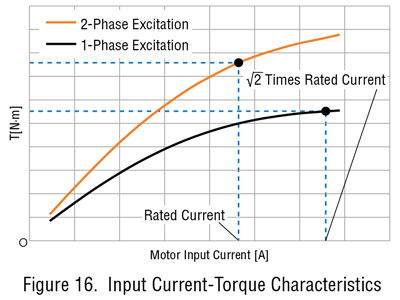

但是,实际上电流和转矩并不是如图16所示的正比关系,转矩容易饱和。这是由于定子铁芯和转子铁芯所用的电磁钢板的磁性所致。如果在微步驱动中进一步增加 1 相励磁的电流,则 1 相励磁的转矩低于 2 相励磁的转矩,因此将电流乘以 √ 2 不会将转矩增加 √2 倍。

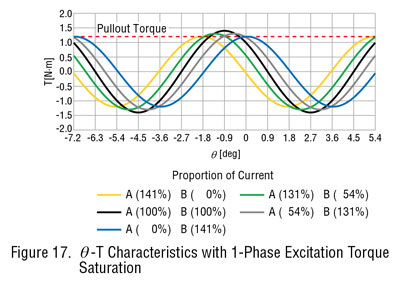

总之,与2相励磁相比,传统模型具有更高的1相励磁转矩饱和度,这导致1相励磁转矩低于2相励磁转矩。包括转矩饱和在内的 θ -T 特性如图 17 所示。拔出转矩是 1 相励磁时的最大保持转矩。

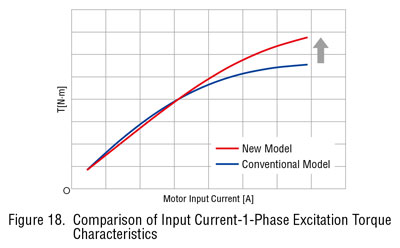

图18是新机型与以往机型的1相励磁的输入电流转矩特性的比较图。新模型具有适用于微步驱动的磁路设计,展示了改进的线性度,可以抵消传统模型的电机输入电流观察到的转矩饱和。

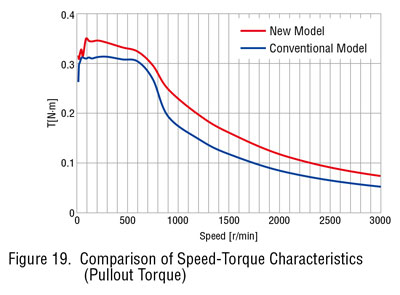

图19显示了新型号与支持全速度范围微步驱动的 CVD驱动器组合时的速度-扭矩特性。与传统型号相比,实现了全速度范围内扭矩的增加。

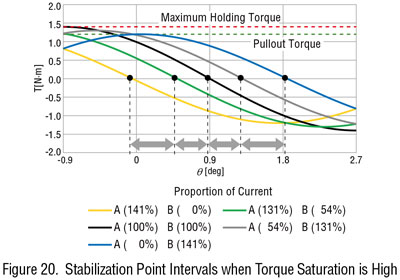

3.2. 减少共振引起的振动

通常,步进电机往往会随着更大的扭矩波动而增加振动。振动会导致同步丢失或噪音。原则上,θ -T 特性在微步驱动模式下与不同的激励状态等间隔对齐。稳定点间隔就是步距角。采用微步驱动,A相电流和B相电流逐渐变化,即稳定点由AB相力矩平衡决定。传统模型由于磁饱和,按原理不产生AB相合成转矩,因此它们的稳定点间隔不相等(见图20)。

变化的稳定点间隔表示稳定点行进速度的波动。当稳定点的行进速度发生变化时,就会出现扭矩波动。如果该扭矩波动的频率与电机的固有频率匹配,则轴的速度波动会迅速增加。这是一种称为共振的现象。

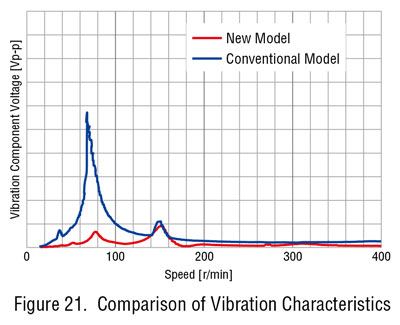

图 21 显示了传统模型和新模型的振动特性。80r/min左右的较大振动是共振引起的振动。新型号改进了电流-扭矩特性的线性度,有助于减少扭矩波动和由此产生的振动。

3.3. 提高容许载荷

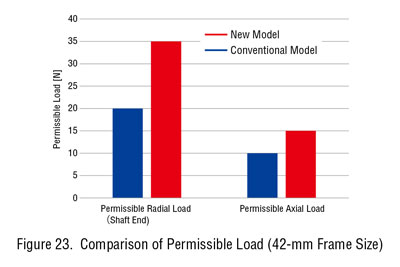

步进电机特性的改进使产品的应用范围更广。当然,电机输出轴需要提高允许负载。如图22所示,容许载荷包括容许径向载荷和容许轴向载荷。对于新型号,采用了具有更大基本额定动载荷的滚珠轴承,以提高允许轴向载荷。滚珠轴承还具有更大的轴径以提高允许的径向载荷。考虑到与旧型号的兼容性,客户使用的联轴器与传统型号的输出轴直径相同。

简单地增大轴径只会减少转子永磁体的体积和产生的扭矩。新型号采用以使用更大轴径为前提的磁路设计。

图 23 显示了框架尺寸均为 42 mm 的传统型号和新型号之间的容许负载比较。

4.总结

新型号具有薄型连接器,在保持与传统型号相同的电机总长度的同时,提高了连接电缆布线方向的灵活性。除了优化的磁路设计外,新型号还提供更高的扭矩、更低的振动和改进的输出轴允许负载。它是一种可用于更广泛应用的电机。我们Oriental Motor将继续致力于电机开发,旨在为提高客户设备的性能做出贡献。

审核编辑:汤梓红

-

驱动器

+关注

关注

54文章

8429浏览量

147998 -

连接器

+关注

关注

98文章

14946浏览量

138221 -

步进电机

+关注

关注

152文章

3136浏览量

148444

发布评论请先 登录

相关推荐

贸泽电子开售可为汽车应用提供紧凑型连接的 Molex MX-DaSH线对线连接器

小空间布线难?凌科紧凑型USB连接器化解工业显示器布线难题

Molex莫仕Micro-Lock Plus连接器系列介绍

纳博特斯克紧凑型执行器AF系列产品介绍

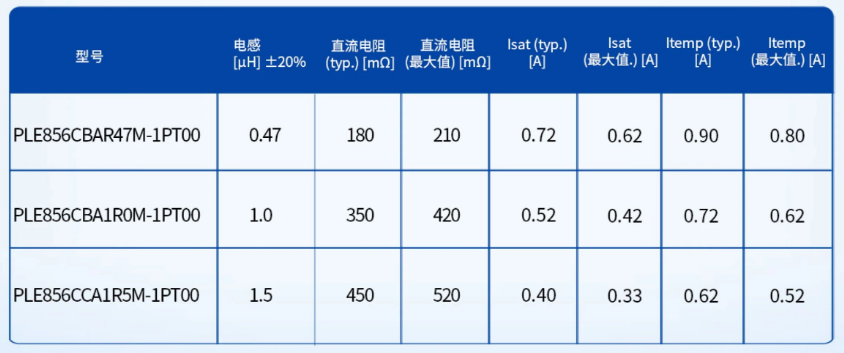

TDK推出PLE856C系列紧凑型薄膜功率电感器

上新 | 数据秒传,凌科LP20-USB紧凑型高速数据连接器新品发布

ABB 紧凑型传动ACS180变频器 工业控制可靠之选

电机连接器应该如何选择

上新 | LP16系列Type-C3.1带PCB板的新品工业级连接器上市

“一芯两用”的优势在哪里?DH系列混合芯连接器让布线更简

开发PKP系列紧凑型扁平连接器配备步进电机

开发PKP系列紧凑型扁平连接器配备步进电机

评论